- •Перелік скорочень

- •Лекція 1

- •1.1 Основні характеристики гнучкого автоматизованого виробництва

- •1.1.1 Продуктивність гвс

- •1.1.2 Поняття про гнучкість автоматизованого виробництва

- •1.1.2.1 Характерні елементи гнучкості

- •1.1.2.2 Види гнучкості

- •1.1.3 Ефективність роботи гвс

- •1.1.4 Надійність функціонування гвс

- •Лекція 2

- •2.1 Класифікація й основні визначення

- •2.2. Устаткування, застосовуване в гвс

- •2.2.1 Устаткування для виготовлення заготівель

- •2.2.2 Верстати токарської групи

- •2.2.3 Верстати для обробки корпусних і площинних деталей

- •2.2.4 Автоматизовані комплекси для термообробки, нанесення покриттів, складальних і зварювальних операцій

- •Лекція 3 Транспортно-накопичувальна система гав

- •3.1 Класифікація тнс за способами транспортування

- •3.2 Технічні засоби тнс

- •3.2.1 Конвеєри

- •3.2.1.1 Конвеєри безперервної дії

- •3.2.1.2 Конвеєри переривчастої дії

- •Лекція 4

- •4 Завантажувально-розвантажувальні пристрої

- •4.1 Лоткові завантажувальні пристрої

- •4.2 Бункерні завантажувальні пристрої

- •4.3 Вібраційні завантажувальні пристрої

- •Лекція 5

- •5 Транспортні й перевантажувальні пристрої

- •5.2 Пристрої зміни заготівель на верстатах зі чпк

- •5.3 Розрахунок кількості транспортних засобів

- •Лекція 6

- •6 Склади в гав

- •6.1 Класифікація складів

- •6.2 Типи автоматичних складів

- •6.3 Класифікація накопичувачів

- •2 Буферний і розподільчий міжопераційний накопичувач.

- •3 Буферні зони й централізований накопичувач

- •4 Буферні зони, розподілене й централізоване нагромадження

- •6.4 Транспортно-складська тара

- •7 Контрольно-вимірювальна система (квс)

- •7.1 Призначення квс

- •7.2 Види контролю

- •7.3 Структура квс

- •7.4 Режими функціонування квс

- •7.5 Контрольне відділення

- •Лекція 8 Збирання стружки в механічних цехах

- •8.1 Конвеєри для збору й транспортування стружки

- •8.2 Розрахунок продуктивності конвеєрів для збору й видалення стружки

- •8.3 Способи видалення стружки із зони різання

- •8.3.1 Видалення стружки за допомогою приймачів - стружкоотводчиков

- •8.3.2 Видалення стружки за допомогою стисненого повітря

- •8.3.3 Видалення стружки за допомогою сож

- •8.4 Схеми збирання й транспортування стружки в механічних цехах

- •8.5 Збір і реєстрація сож

- •Лекція 9 Розробка компоновочного плану гвс і ртк

- •9.1 Вибір параметрів будинку

- •9.2 Типи будинків для цехів машинобудівного заводу

- •9.3.4 Стіни й колони

- •9.3.5 Перегородки

- •9.3.6 Підлоги

- •9.3.7 Двері, ворота

- •9.3.8 Світлові ліхтарі (на даху)

- •Визначення площ цеху

- •10.2. Компонування гвс

- •10.3. Планування ртк

- •10.1 Визначення площ цеху

- •10.2 Компонування гвс

- •10.3 Планування ртк

- •Основна література

- •Справочник технолога по автоматическим линиям./ Под ред. Косиловой а.Г. – м.,Машиностроение,1982, -320с.

- •Белоусов а.П. И др. Основы автоматизации производства в машиностроении. – м.: Высшая школа, 1982, - 351 с., ил.

- •16 Гнучке автоматизоване виробництво і роботизовано комплекси. – Навчальний посібник /Під. Ред. Дудюк д.Л., Мазепа с.С.,Мисик м.М.,- Львів: Магнолія плюс,2005, - 278 с. Додаткова література

- •Перелік наочних і інших посібників

- •Питання до диференційованого заліку

3.2.1.1 Конвеєри безперервної дії

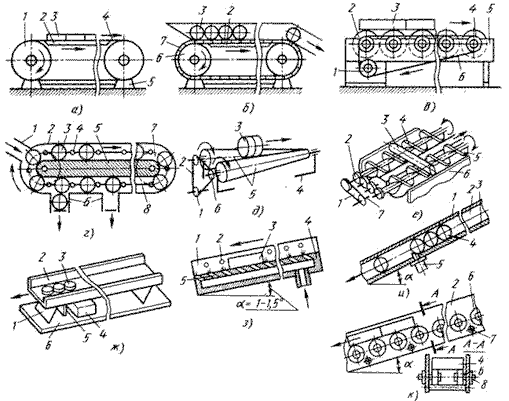

Найпоширеніші стрічкові (рисунок 3.3, а) і ланцюгові (рисунок 3.3, б) конвеєри.

Грузонесучі і тяговим органом для переміщення заготівель 3 у таких конвеєрах служить стрічка 4 (звичайно металева) або втулочно-роликовий ланцюг 7, які натягнуті на барабани 1 або зірочки 6, змонтовані в корпусі 5. Для запобігання їхнього провисання передбачені напрямні планки 2. Такі конвеєри застосовують для відносно легких заготівель 3, що допускають зношування поверхні через прослизання стрічки (ланцюга) під заготівлями. Крім того, конвеєри з металевою стрічкою використають для транспортування стружки.

Роликові конвеєри складаються з роликів 2, укріплених на осях у корпусі 5 (рисунок 3.3, в). Роликам повідомляється обертання від приводу 1 через замкнутий ланцюг б і зірочки 4, закріплені на осях роликів. Переміщення заготівель 3 або пристроїв-супутників відбувається під дією сил тертя, що виникають між утворюючих роликів і заготівлями, що дозволяє подавати їх з підпором. Ролики посаджені на осі з невеликим натягом через фрикційні втулки, запресовані в ролики, що дозволяє їм прослизати в момент знаходження під зупиненими заготівлями.

Конвеєр-розподільник складається з корпуса 2, усередині якого на зірочках 7 натягнутий замкнутий ланцюг 8 з консольно укріпленими (через крок) пальцями 4, що переміщають деталі 3 (кільця, фланці) по напрямної 5 (рисунок 3.3, г). Заготівлі подаються в конвеєр через механізм прийому 1 (з відсікачем) , а видаються через механізми видачі 6. Такий конвеєр застосовують для розподілу заготівель, що котяться, між паралельно діючими верстатами.

Двухвалкові конвеєри використають для переміщення з підпором циліндричних заготівель 3 (рисунок 3.3, д), наприклад, кілець, втулок, дисків. При переміщенні заготівлі обертаються, що дозволяє застосувати зазначені конвеєри для завантаження - вивантаження безцентрикових круглошліфувальних верстатів. Валкові конвеєри мають різні виконання залежно від форми валків 5. Найпоширенішою конструкцією є конвеєр з конічними валками, з кутом конуса при вершині . Обертання двом валянням, укріпленим у корпусі 4, повідомляється від приводу 1 через ланцюгову передачу 2 і зірочки 6, установлені на осях валків.

Рисунок 3.3 - Конвеєри безперервної дії

Гвинтові конвеєри використають для переміщення заготівель поперек і уздовж осі. У першому випадку (рисунок 3.3, е) спіралі 4 гвинтів 5, що перебувають у кориті 6, розташовані так, щоб заготівля 3 лежала між ними без перекосу. Гвинтам повідомляється синхронне обертання від приводу 7 через ланцюгову передачу 1 і зірочки 2. Для переміщення заготівель уздовж осі гвинти встановлені таким чином, щоб виступи одного гвинта вільно входили б у западини іншого. У цьому випадку заготівля переміщається по зовнішній поверхні спіралей між гвинтами.

Вібраційні конвеєри використають у тих випадках, коли важко переміщати заготівлі 3 іншими способами (наприклад, через їх сцепляемости). Основним недоліком зазначених конвеєрів є можливість вібрації сусідніх металорізальних верстатів. Конвеєр складається з лотка 2 (рисунок 3.3, ж), пружин 1 і підстави 6. Лоток одержує рух від електромагнітного вібратора 4 (або від ексцентрикового механізму) із пружною ланкою 5.

Пневматичний напівсамопливний конвеєр (рисунок 3.3, з). Переміщення заготівель 3 у корпусі 4 конвеєри, розташованого похило під кутом, меншим кута тертя, здійснюється стисненим повітрям (тиск 0,01 - 0,02 Мпа), подаваним через отвори 5 або 2, просвердлені під кутом на опорної 4, а іноді й на бічних 1 поверхнях. Заготівлі рухаються в корпусі під дією струменів стисненого повітря, що утворять повітряний прошарок товщиною 0,01-0,02 мм між заготівлями й поверхнею 4.

Лоткові самопливні конвеєри призначені для гравітаційного переміщення заготівель коченням по роликах або ковзанням по похилій (у більшій частині прямої) поверхні довжиною 2-5 м і більше (рисунок 3.3, і, к). Кут нахилу конвеєрів установлюється залежно від способу переміщення заготівель, їхньої маси й матеріалу. При переміщенні деталей коченням (рисунок 3.3, і), а при скочуванні по роликах (рисунок 3.3, к). Для кожної конкретної заготівлі й способу її переміщення виробляється підбор кута нахилу конвеєра з урахуванням припустимої швидкості зіткнення деталей, при якій на поверхні їх (при ударах) не утворяться дефекти у вигляді забоїн, вм'ятин та ін. Конвеєр для переміщення заготівель 4 коченням складається з опорної 3 і двох бічних 2 стінок (рисунок 3.3, і). Для запобігання мимовільного випадання заготівель 4 (особливо при великому куті нахилу) передбачена запобіжна смуга 1. У конвеєрах для переміщення заготівель 4 по вільно, що обертаються роликам 6 (рисунок 3.3, к) останні встановлюють на осях 8, укріплених у бічних стінках 2, які між собою жорстко з'єднують стяжками 7. Як ролик використають шарикопідшипник або два шарикопідшипники, запресовані у втулку. Для зменшення швидкості переміщення заготівель у лоткових конвеєрах, застосовують амортизатори 5, що звисають ремені, а також різні конструкції спусків.