- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

8.7. Балансировка и балансировочные станки

Балансировка - процесс нахождения величины и месторасположения неуравновешенности и установка уравновешивающих грузов, устраняющих динамические нагрузки на подшипники и изгибающие моменты на роторе при рабочих оборотах. Неуравновешенность обычно распределяется произвольным образом по длине ротора и при балансировке устраняется грузами, устанавливаемыми в штатные балансировочные пазы.

Различают два вида небаланса: статический, устраняемый двумя равными по величине и направленными в одну сторону грузами; динамический, устраняемый двумя равными, но противоположно направленными грузами. Статический небаланс можно выявить как при вращении ротора, так и при перекатывании на призмах, динамический - только при вращении.

Балансировку на станках проводят в следующих случаях:

- агрегат имеет повышенную вибрацию при выводе в ремонт;

- после полного или частичного перелопачивания ротора;

- при торцевом биении дисков;

- при обнаружении следов задеваний;

- после шлифовки шеек.

Эффективность балансировки на станках зависит от степени жесткости ротора, т.е. возникновения на рабочих оборотах динамического прогиба, а значит, появления дополнительного небаланса, чувствительности станка к небалансу ротора, эллипсности шеек, которая не должна превышать 0,03 мм. При больших значениях при вращении в подшипниках станка возникает биение ротора, что приводит к невозможности проведения балансировки.

Широкое распространение получили низкооборотные станки с маятниковой подвеской двух типов: "резонансные", на которых неуравновешенность находят путем измерения колебания подшипников на оборотах резонанса с помощью индикатора, и "зарезонансные", на которых неуравновешенность находят путем измерения колебаний подшипников на зарезонансных оборотах с помощью виброаппаратуры.

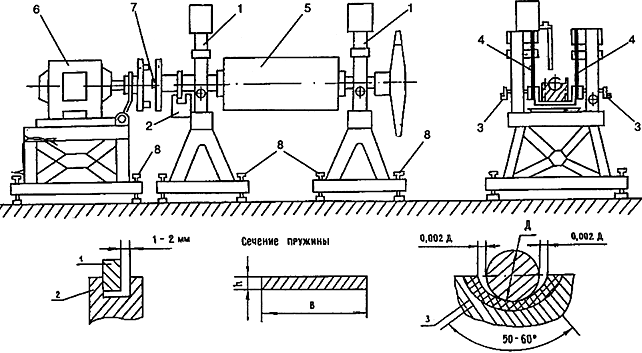

Станок "резонансного" типа состоит (рис. 8.2) из двух стоек 1, к которым с помощью плоских пружин 2 подвешиваются люльки 4. Фиксация люлек осуществляется винтом 3. На люльках устанавливаются подшипники, закрепляемыми винтами. На одной из стоек устанавливается упор с упорными колодками, препятствующими осевому перемещению ротора. Смазка подшипников проводится самотеком из масляных бачков. Для сбора масла служат поддоны. Разгон ротора 5 проводится электродвигателем постоянного тока 6. Соединение вала электродвигателя с балансируемым ротором осуществляется с помощью пальчиковой полумуфты 7. Отжимные болты 8 служат для выставления ротора в горизонтальном положении и его прицентровки к электродвигателю. Рабочая длина пружины, которая определяет величину резонансных оборотов, регулируется и устанавливается с помощью зажимных пластин.

Рис. 8.2. Станок "резонансного" цикла

Правильность установки резонансных оборотов проверяют следующим образом: устанавливают индикаторы для замера колебаний подшипников, включают смазку подшипников после разгона ротора до частот вращения 200-220 об/мин, отключают муфту, винтами освобождают один из подшипников и на выбеге ротора с помощью тахометра и индикатора фиксируют обороты, на которых амплитуда колебания подшипника достигает максимального значения. Если резонансные обороты окажутся меньше 150 об/мин, то зажимные пластины необходимо опустить, если резонансные обороты окажутся выше 160 об/мин, то зажимные пластины необходимо поднять. Аналогичные действия проводят с пружинами другого подшипника. Подготовка стенки считается законченной, если показания индикатора для каждого подшипника останутся стабильными после трех замеров.

Балансировку ротора начинают со стороны, имеющей наибольшую амплитуду колебаний. Другой подшипник остается закрепленным. Балансировка на станке основана на двух предпосылках: колебания подшипников вызываются действием только центробежных сил небаланса и амплитуда колебаний подшипников пропорциональна небалансу.

Наиболее простой, но в тоже время и наиболее длительный, способ определения расположения небаланса основан на измерении амплитуды колебаний подшипников при последовательной перестановке пробного груза через равные отрезки окружности. При этом окажется, что в какой-то точке установки пробного груза амплитуда колебаний будет иметь максимальное значение и в противоположной - минимальное.

Более рациональным является метод двух пусков. При использовании этого способа необходимо:

- определить массу пробного груза по

формуле

![]() ,

где

,

где

![]() - начальная амплитуда колебаний подшипника

на резонансных оборотах;

- начальная амплитуда колебаний подшипника

на резонансных оборотах;

![]() -

масса ротора;

-

масса ротора;

![]() -

радиус установки грузов;

-

радиус установки грузов;

- установить пробный груз в произвольную позицию и зафиксировать амплитуду колебаний А ;

- передвинуть пробный груз относительно позиции по направлению вращения на 90° и записать амплитуду А .

В станках "зарезонансного" типа частота вращения балансируемого ротора в несколько раз превышает собственную частоту колебаний подвесок. Наиболее распространенным станком из отечественных является станок типа 9719, оснащенный тремя муфтами, используемыми в зависимости от массы роторов.

Принцип работы станка состоит в следующем: неуравновешенные силы при вращении ротора вызывают колебания опор в горизонтальной плоскости; колебания каждой опоры передаются через проволочные тяги катушкам индукционных датчиков, в которых возникают электродвижущие силы, пропорциональные амплитуде колебания опор и скорости вращения.

Массу и место небаланса определяют последовательно для каждой стороны без прекращения вращения ротора. Массу небаланса определяют с помощью ваттметрического измерителя типа Д-132 и отсчитывают по шкале прибора, а угловое положение небаланса - с помощью ваттметрического измерителя ГБС-8 по лимбу, закрепленному на передней части шпинделя.

Все более широкое применение получают портативные приборы виброконтроля с встроенной программой балансировки типа "Диамех" Аи-18, применяя которые можно вести балансировку в собственных подшипниках. Однако их программа коррекции небаланса построена на принципах, о которых говорилось выше.