- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

7.3. Монтаж блока нагнетателя и турбины на фундамент

Монтажные работы блока нагнетателя и турбины выполняются специализированными монтажными организациями по специально разработанным проектам производства работ и инструкциям заводов-изготовителей или фирм поставщиков оборудования. Организация монтажных работ должна базироваться на принципах комплектно-блочного и крупноблочного монтажа на основе полной заводской готовности оборудования, изготовляемого в заводских условиях, поставке оборудования укрупненными узлами и блоками с заводов и производственных баз монтажных организаций.

Для монтажа основного тяжелого и крупногабаритного оборудования используют краны типов КС-8161, LT-1080 "LIEBHERR", СКГ 63, АС 155 "DEMAG", СКГ 40, РДК-250.

Перед началом производства монтажных работ фундаментные стяжки (анкерные болты) и гайки необходимо очистить от масла, грязи, ржавчины; промыть в керосине, вытереть хлопчатобумажной чистой ветошью. Небольшие забоины, заусенцы заправить надфилем. Болты с глубокими поперечными рисками или подрезами, вырывами и смятиями резьбы следует браковать. Проверить отсутствие заедания при наворачивании на резьбу гайки. Резьбу анкерных стяжек необходимо смазать маслографитовой смазкой.

Перед установкой рам нагнетателя, турбогруппы и другого оборудования на фундамент необходимо очистить все нижние их опорные поверхности от краски, консервации, ржавчины, удалить имеющиеся забоины пришабровкой.

При монтаже газоперекачивающего агрегата, как правило, сначала на фундаменте устанавливают нагнетатель, а затем монтируют турбогруппу и вспомогательное оборудование. Монтируемое оборудование сначала устанавливают на деревянные бруски, а затем при помощи домкратов помещают на постоянные площадки: клиновые или плоские.

В последнее время всё большее применение находят сферические площадки. Их применение резко снижает объем подготовительных работ, связанных с подготовкой площадок как клиновых, так и плоских.

Монтаж нагнетателя выполняют кранами соответствующей грузоподъемности. Корпус нагнетателя устанавливают по оси фундамента на клиновые прокладки, расположенные на закладных деталях фундамента (рис. 7.6 и 7.7). Клиновые прокладки устанавливают по обе стороны каждого фундаментного болта согласно чертежу. Клиновые или плоские прокладки должны быть попарно и чисто обработаны, не иметь забоин и плотно прилегать одна к другой. К опорной поверхности закладной плиты (установочной подкладки) и опорной поверхности рамы нагнетателя прокладки должны прилегать не менее чем на 80 % своей площади. Пригонку клиньев во время установки под агрегат проверяют щупом толщиной 0,03 мм, а плотность их посадки - ударом молотка по звуку.

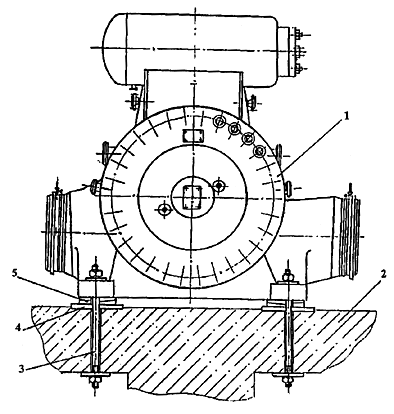

Рис. 7.6. Установка нагнетателя на фундамент:

1 - нагнетатель; 2 - фундамент; 3 - анкерная стяжка; 4 - закладная плита; 5 - клиновые прокладки

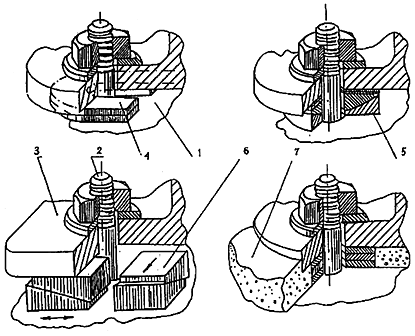

Рис. 7.7. Прокладки установочные (опорные):

1 - фундамент; 2 - болт анкерный; 3 - рама ГПА; 4 - прокладки плоские; 5 - прокладки плоские сферические; 6 - клиновые прокладки; 7 - подливка бетонная

Далее, в отверстия рамы устанавливают фундаментные стяжки (анкерные болты). Анкерные болты должны занимать отвесное положение и не касаться стенок анкерных колодцев.

При установке нагнетателя проверяют горизонтальность установки корпуса в двух взаимно перпендикулярных направлениях по уровню, укладываемому на разъем корпуса подшипника. Отклонение от горизонтальности допускается не более 0,1 мм на 1 м. При предварительной установке нагнетателя проверяют нивелиром расстояние от разъема корпуса подшипника до высотной отметки, нанесенной на фундаменте; отклонение положения разъема от проектной высотной отметки не должно превышать ± 3 мм. Выверку нагнетателя проводят при помощи специальных отжимных болтов. Регулировка положения нагнетателя относительно проектной высотной отметки осуществляется подбивкой клиньев. Далее проверяют положение осей всасывающего и нагнетательного патрубков относительно осей фундамента и относительно осей фундаментов разгрузочных опор.

После выполнения указанных проверок, производится подготовка к заливке анкерных болтов, при этом обращают внимание на чистоту колодцев, а при отрицательных температурах наружного воздуха - и на обеспечение температурного режима подливки.

После предварительной установки нагнетателя приступают к монтажу турбогруппы. Монтаж турбоблока выполняется аналогично монтажу нагнетателя. Турбоблок в конечном итоге устанавливают на клинья по продольной и поперечной осям фундамента, ориентируясь на метки, нанесенные на фундаменте, после чего в колодцы закладываются анкерные болты.

После установки рамы турбоблока на клинья необходимо: проверить предварительную центровку между нагнетателем и турбиной (1-й этап); удостовериться, что расстояние от нагнетателя до турбогруппы соответствует чертежам, что обеспечит необходимый разбег промвала; убедиться, что при монтаже турбины не произошло перемещения нагнетателя и сохранены расстояния от патрубков нагнетателя до опор, а также не произошло смещения и разворота нагнетателя вокруг его оси; проверить уклоны нагнетателя и турбины.

Убедившись, что нагнетатель сохранил свое положение, необходимые подрегулировки производят корпусом турбины.

После обеспечения необходимых требований по центровке, высотным отметкам, расстоянию между оборудованием, производят заливку анкерных болтов. При наборе необходимой прочности производят предварительную затяжку анкерных болтов. В процессе затяжки анкерных болтов в обязательном порядке необходимо убедиться, что обеспечена необходимая прочность заливки, для чего необходимо установить индикатор и проверить вытяжку анкерного болта.

Выверку рамы с турбоблоком по высотным отметкам проводят при помощи домкратов и клиньев. Окончательно пространственное положение рамы в горизонтальной плоскости выверяют гидростатическим уровнем (рис. 7.8). (Замеры производят до присоединения трубопроводов к ГТУ при необтянутых фундаментных болтах). Замеры высотных отметок выполняют при помощи двух головок гидроуровня: одну устанавливают на репер, а другую - поочередно на замеряемые реперные площадки рамы. Результаты измерения сравнивают с данными заводского паспорта или формуляра. При выверке положения рамы в горизонтальной плоскости используют требование обеспечения повторяемости результатов сборки в заводских условиях и на монтаже. При этом обеспечивается в допускаемых пределах необходимое положение корпусов и уклона роторов и обеспечение зазоров в проточных частях турбогруппы в пределах, указанных в заводских формулярах. При помощи клиньев и обтяжки фундаментных болтов необходимо добиться, чтобы результаты замеров не отличались от заводских более чем на ± 0,03 мм. После проведения предварительной затяжки проводят вторично проверку центровки турбины и нагнетателя и, если они остались без изменений, проводят ещё раз выверку рамы и приступают к окончательному затягиванию фундаментных болтов, обеспечивая при этом плотность посадки в узлах - рама, клинья, закладные пластины. После окончательной затяжки фундаментных болтов и стабильности показателей гидроуровня и центровки производят прихватку клиньев между собой электросваркой с обеих сторон сварным швом длиной не менее 25 мм. При окончательной затяжке анкерных болтов положение цилиндров турбогруппы и показания гидроуровня и центровки не должны изменяться. Момент затяжки обеспечивается специальными динамометрическими ключами. Последовательность и значение момента затяжки указываются в заводских инструкциях и рабочих чертежах фундамента.

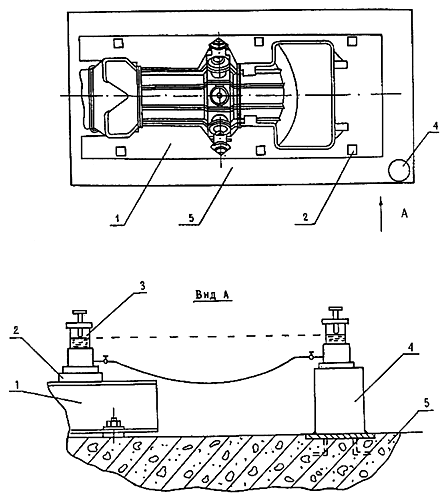

Рис. 7.8. Схема проверки отметок реперных площадок гидростатическим уровнем:

1 - рама турбоблока; 2 - реперная площадка; 3 - уровень гидростатический; 4 - репер; 5 - фундамент

Проверку центровки во всех случаях выполняют с помощью специального приспособления. Центровка принимается, если несоосность осей роторов не превышает 0,1 мм и перекос осей роторов не более 0,03 мм на диаметре тарелки приспособления.

Окончательно центровку проверяют после присоединения технологических трубопроводов. Приспособление для центровки снимают только после завершения сварки замыкающих стыков.

Результаты центровки заносят в ремонтный формуляр ГПА. По окончании центровки устанавливают зубчатую муфту (промвал) между силовой турбиной и нагнетателем.

После окончания монтажа нагнетателя и турбоблока (рис. 7.9 и 7.10) приступают к монтажу вспомогательного оборудования ГПА.

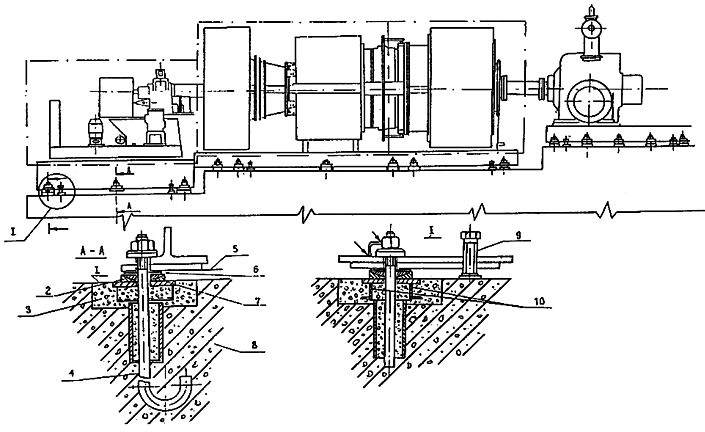

Рис. 7.9. Установка ГПА на фундаменте:

1 - проектная отметка закладной детали; 2 - сферическая прокладка; 3 - подливка бетоном; 4 - анкерный болт; 5 - линия основания рамы агрегата; 6 - набор прокладок; 7 - закладная плита (подкладка); 8 - фундамент; 9 - установочные болты; 10 - закладные детали

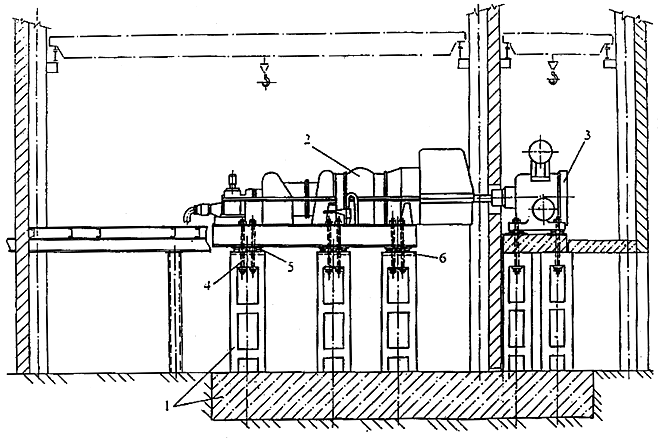

Рис. 7.10. Установка ГПА в компресорном цехе на сборно-монолитном фундаменте:

1 - сборно-монолитный фундамент; 2 - турбоблок; 3 - нагнетатель; 4 - анкерная стяжка; 5 - клиновые подкладки; 6 - плита оголовка