- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

В системе транспортировки газа в эксплуатации находятся газоперекачивающие агрегаты типов ГТК-5, ГТ-750-6, ГТК-10, ГТН-25 (НЗЛ), ГТ-6-750 и другие. Многие из этих агрегатов эксплуатируются более 20 лет и наработка их составляет свыше 100 тыс. часов. Агрегаты имеют неудовлетворительные технико-экономические показатели по КПД, мощности, вибрационным характеристикам, надежности и другие. Одновременно по некоторым типам ГПА уже практически прекращен выпуск основных запасных узлов и деталей.

Капитальный ремонт, проводимый на этих агрегатах, уже не дает ожидаемого эффекта и восстановления основных технико-эксплуатационных показателей. Более того, как показывает практика ремонтов, чем хуже состояние агрегата, тем он требует больших затрат материальных ресурсов на восстановление и больше времени находится в ремонте. Все это естественно сказывается на работе как компрессорной станции, так и газопровода в целом. Кроме того, принятый ранее курс на использование более простых безрекуперативных схем газоперекачивающих агрегатов типов ГТК-25И, ГПА-Ц-6,3, ГТН-6 в определенной мере затормозил рост экономичности газотурбинного парка агрегатов в целом. Так, номинальный (средневзвешенный по мощности) КПД по ОАО "Газпром" изменялся следующим образом: 1970 г. - 0,248; 1975 г. - 0,262; 1980 г. - 0,265; 1985 г. - 0,267; 1990 г. - 0,266.

Отсюда следует, что если остановиться только на использовании газоперекачивающих агрегатов производства до 1990 года, то темп сокращения удельного расхода топлива на собственные нужды компрессорной станции окажется весьма низким (не более 0,3% в год). Следовательно, важнейшей задачей эффективной работы газотранспортных систем является реконструкция и модернизация существующих газотурбинных установок, замена их на новые высокоэффективные агрегаты, с КПД на уровне 34-36 %.

Реконструкция действующих компрессорных станций - это переустройство существующих цехов, связанное с совершенствованием газоперекачивающих агрегатов и повышение и их технико-экономического уровня на основе научно-технического прогресса, направленного на улучшение технических характеристик ГПА при одновременном улучшении охраны окружающей среды.

Например, в ОАО "Газпром" в последние годы проводились работы по реконструкции компрессорных станций типов ГТК-25И, ГТК-10И.

Реконструкция газоперекачивающих агрегатов заключалась в переводе газотурбинной установки с простого цикла работы на регенеративный. В комплекс работ по реконструкции входили:

- демонтаж существующего оборудования (камеры сгорания, газоходы, дымовые трубы и другое оборудование общей массой более 85 т);

- перепланировка и перемонтаж вспомогательного оборудования (коллектора топливного газа, теплотрассы, технологической емкости, кабельных каналов, "свечных" трубопроводов, стеновых панелей) для монтажа нового оборудования;

- монтаж нового оборудования (модернизированные камеры сгорания, воздуховоды, газоходы, утилизаторы теплоты, рекуператоры и другое оборудование общей массой более 635 т).

Особенность данной реконструкции состоит в том, что монтаж рекуператоров фирмы "GEA" производился на площадке действующего компрессорного цеха. Рекуператор фирмы "GEA" представляет собой теплообменный аппарат вертикального типа со значительными размерами по высоте. Масса рекуператора составляет 58 т. В силу того, что конструкция рекуператора не позволяла при выведении его из горизонтального транспортного положения в вертикальное производить опору на "юбку" - основание, при монтаже использовались два грузоподъемных механизма со специальными приспособлениями: кран КМК-7250 грузоподъемностью 200 т и кран "LIEBHERR” грузоподъемностью 90 т.

Для обеспечения сохранности коммуникаций при использовании большегрузной техники, подъездные пути и территория монтажной площадки посыпались щебнем и песком высотой 0,3 м с последующей укладкой железобетонных плит.

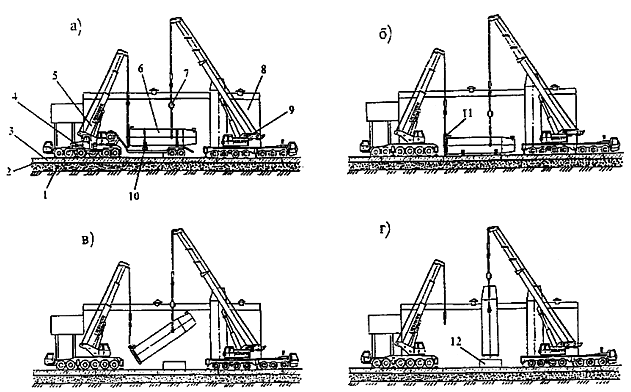

Монтаж рекуператора производился в такой последовательности.

1. На монтажную площадку устанавливался основной кран КМК-7250.

2. Рекуператор транспортировался с места складирования к монтажной площадке на тягаче типа "FAUN" (рис. 7.13,а).

3. Устанавливался вспомогательный кран.

4. Специальными приспособлениями регенератор с помощью двух кранов приподнимался с тягача, а сам тягач удалялся с монтажной площадки.

5. Рекуператор опускался на монтажную площадку на деревянные подставки-ложементы (рис. 7.13,б).

6. Демонтировались крепления ложементов к рекуператору.

7. Рекуператор поднимался двумя кранами, удаляли транспортировочные опоры-ложементы и выводили рекуператор в вертикальное положение (рис. 7.13, в).

8. Основным краном рекуператор монтировался на фундамент (рис. 7.13,г).

Рис. 7.13. Монтаж рекуператоров фирмы "GEA" на агрегатах ГТК-25И:

а) транспортировка и строповка рекуператора; б) - разгрузка рекуператора; в) - перевод рекуператора в вертикальное положение; г) - монтаж рекуператора на фундамент; 1 - щебень; 2 - песок; 3 - плиты; 4 - тягач; 5 - кран вспомогательный; 6 - рекуператор; 7 - траверса; 8 - укрытие ГПА; 9 - кран основной; 10 - опоры-ложементы транспортировочные; 11 - опора монтажная; 12 - фундамент под рекуператор

К техническому перевооружению действующих компрессорных станции относится и комплекс мероприятий по повышению их технико-экономических показателей на основе замены морально устаревшего и физически изношенного оборудования (ГПА) на новое и более производительное и надежное в работе.

Например, анализ работы газомотокомпрессоров типа ДР-12 станций подземного хранения газа (СПХГ) в Касимове показал низкую надежность их в процессе эксплуатации (наработка на отказ примерно 100 ч), значительные затраты на ремонт и запчасти.

При выборе нового высокоэффективного газоперекачивающего агрегата учитывались следующие требования: комплектноблочность, транспортабельность, полная заводская готовность и то, что монтаж должен производиться без разборки агрегата в существующем цехе. Этим требованиям в полной мере отвечал агрегат типа "Центавр" фирмы "Солар".

В комплекс работ по техническому перевооружению станции подземного хранения газа в Касимове входили:

- демонтаж газомотокомпрессоров ДР-12;

- монтаж агрегатов "Центавр" фирмы "Солар".

Демонтаж агрегатов ДР-12 производится последовательной разборкой на отдельные крупные узлы и детали: снимались выхлопной коллектор, поршневая группа, блоки цилиндров, компрессорные цилиндры, маховик, выкатывался коленвал. Демонтировалось цеховое вспомогательное оборудование агрегата - маслоблок, местные щиты управления, трубопроводы обвязки.

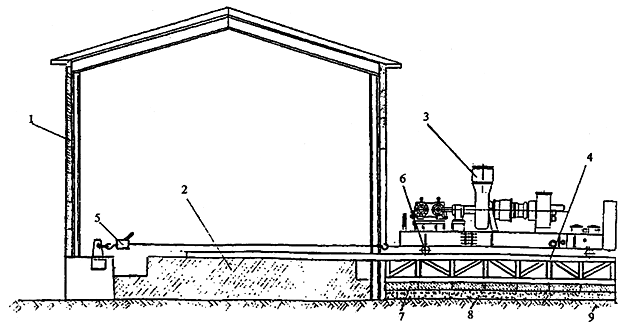

На фундамент ГМК ДР-12 через переходную раму монтировался ГПА "Центавр" (рис. 7.14).

Рис. 7.14. Монтаж газоперекачивающего агрегата фирмы "Солар" через проем компрессорного цеха по эстакаде: 1 - компрессорный цех; 2 - фундамент газоперекачивающего агрегата; 3 - газоперекачивающий агрегат фирмы "Солар"; 4 - эстакада; 5 - тяговая лебедка; 6 - плиты; 7 - щебень; 8 - песок

При техническом перевооружении действующих КС (ПХГ) доля строительно-монтажных работ, как правило, не превышает 10 % общей сметной стоимости затрат на техническое перевооружение.

На Касимовской СПХГ заменялось только основное и вспомогательное оборудование, т.е. монтаж ГПА производился в существующем цехе, с подсоединением нагнетателей газа к прежней технологической обвязке "гитары".

Модернизация оборудования заключается в том, что в конструкцию его вносят изменения, повышающие технико-экономические показатели или облегчающие труд обслуживающего персонала.

В процессе стендового испытания и эксплуатации газотранспортного оборудования компрессорной станции выявляются причины низкой надежности работы отдельных узлов и деталей, проверяется эффективность работы ГПА, после чего намечается программа модернизации оборудования.

Например, работа компрессорных станций ПХГ характеризуется обычно значительной неравномерностью в процессе периодов закачки и отборов газа. Режим работы компрессорных станций носит циклический характер. Так как для нагнетателей ПХГ нельзя четко установить номинальные параметры работы, то основными техническими требованиями для них являются:

- обеспечение возможно более широкого диапазона регулирования как по производительности, так и по соотношению давлений;

- максимальная модернизация конструкции проточных частей нагнетателей, предназначенных для работы с различными выходными давлениями.

В начальный период производится закачка газа агрегатами с нагнетателями большой производительности и меньшими степенями сжатия. В процессе заполнения ПХГ увеличивается максимальное давление закачки и, следовательно, степень сжатия. Однако все это приводило к отсутствию рациональной и эффективной загрузки ГПА в процессе закачки газа в ПХГ. В процессе проведенной модернизации ГПА были модернизированы проточные части нагнетателей, что позволило перекрыть все диапазоны рабочих параметров ПХГ, осуществляемых при помощи модернизированных сменных проточных частей нагнетателей.