- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

Классы чистоты турбинного масла в зависимости от его загрязнения

#G0Класс чистоты |

Число частиц загрязнений в объеме масла 100 см при размере частиц, мкм

|

||||||||

масла |

от 0,5 до 1

|

св.1 до 2 |

св.2 до 5 |

св.5 до10 |

св.10 до 25 |

св. 25 до 50 |

св.50 до 100 |

св.100 до 200 |

Волокна |

00

|

800 |

400 |

32 |

8 |

4 |

1 |

отсут. |

|

|

0

|

1600 |

800 |

63 |

16 |

8 |

2 |

|

отсут. |

|

1

|

|

1600 |

125 |

32 |

16 |

3 |

|

|

отсут. |

2

|

|

|

250 |

63 |

32 |

4 |

1 |

|

|

3

|

|

|

|

125 |

63 |

8 |

2 |

|

|

4

|

|

|

|

250 |

125 |

12 |

3 |

|

|

5

|

|

|

|

500 |

250 |

25 |

4 |

1 |

|

6

|

Не нормируется |

1000 |

500 |

50 |

6 |

2 |

1 |

||

7

|

|

|

|

2000 |

1000 |

100 |

12 |

4 |

2 |

8

|

|

|

|

4000 |

2000 |

200 |

25 |

6 |

3 |

9

|

|

|

|

8000 |

4000 |

400 |

50 |

12 |

4 |

10

|

|

|

|

160000 |

8000 |

800 |

100 |

25 |

5 |

11

|

|

|

|

315000 |

160000 |

1600 |

200 |

50 |

10 |

12

|

|

|

|

630000 |

315000 |

3150 |

400 |

100 |

20 |

13

|

|

|

|

|

630000 |

6300 |

800 |

200 |

40 |

14

|

|

|

|

|

12500000 |

12500 |

1600 |

400 |

80 |

15

|

|

|

|

|

|

25000 |

3150 |

800 |

160 |

16

|

|

|

|

|

|

50000 |

6300 |

1600 |

315 |

17

|

|

|

|

|

|

|

12500 |

3150 |

630 |

Частицами загрязнений считаются посторонние инородные тела, включая смолообразование, органические частицы, колонии бактерий и продукты их жизнедеятельности.

Воздушные пузырьки могут быть также приняты за инородное тело, поэтому одно из требований подготовки масла состоит в обязательном отстое его до полного удаления пузырьков.

На компрессорных станциях подготовка масла и очистка его в масляных фильтрах ГПА соответствует классу чистоты 9-10.

Применение указанных выше приборов позволит оперативно и качественно получать результаты анализа чистоты используемого масла и в случае стабильного роста мехпримесей в масле принять меры к устранению дефекта, вызывающего загрязнение, а также провести дополнительную очистку маслоочистительной установкой.

Используя бороскопы, можно провести быстрое, высококачественное визуальное диагностирование и исследование труднодоступных полостей газоперекачивающего оборудования без разборки и вскрытия ГПА.

На компрессорных станциях применяется эндоскопическое оборудование типов ЭТГ-202, ЭТГ-205 (отечественного производства), а также различные модели импортного производства. В комплект оборудования входят гибкие волоконно-оптические фиброскопы, жесткие бароскопы, блок управления (питания), окуляр. На конце гибкого фиброскопа или жесткого бороскопа установлена призма, передающая изображение к наружному окуляру. Для освещения объекта используется свет от блока управления, который передается по гибкому волоконному световоду.

Для проведения эндоскопирования проточной части газотурбинного агрегата в корпусе предусмотрены отверстия с заглушками. Схема расположения отверстий обычно обозначена в заводской инструкции к агрегату.

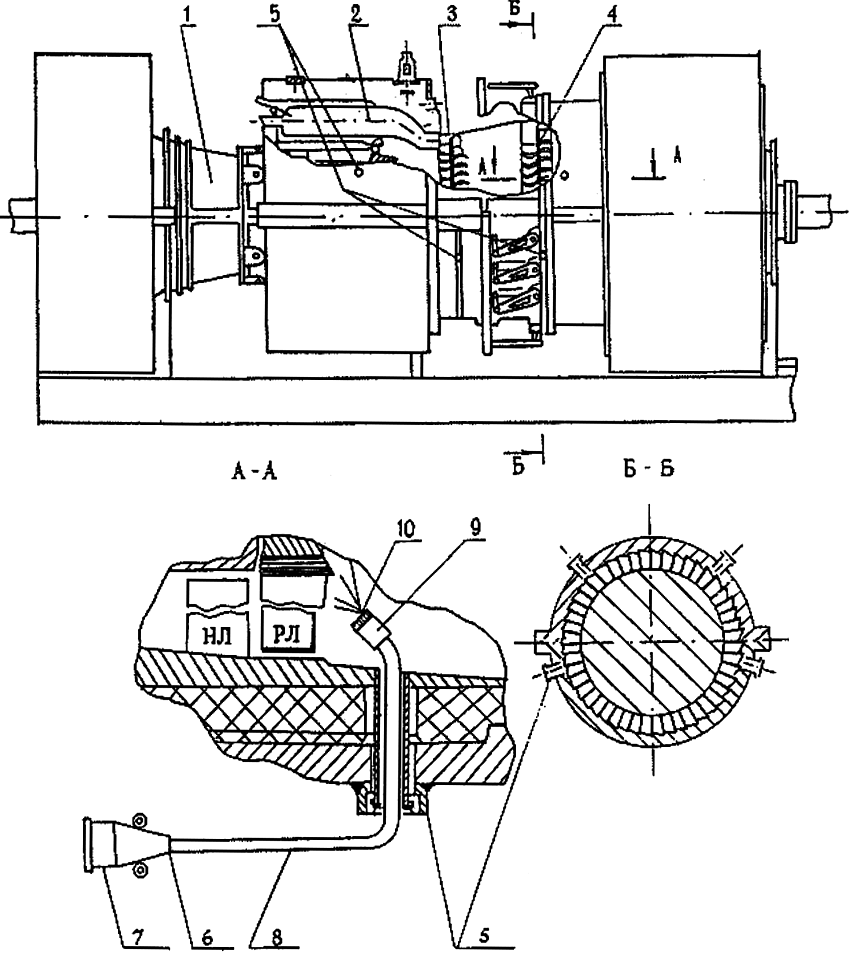

Эндоскопирование проводится для обнаружения коррозии, трещин, эрозии и инородных предметов в проточной части ГТУ и элементов камеры сгорания. Схема осмотра ГТУ бороскопом показана на рис. 5.3.

Рис 5.3. Осмотр ГТУ бороскопом:

1 - осевой компрессор; 2 - камера сгорания; 3 - направляющие и рабочие лопатки ТВД; 4 - направляющие и рабочие лопатки ТНД; 5 - отверстие с заглушкой; 6 - бороскоп; 7 - перископическая призма; 8 - гибкий линзовый канал; 9 - окуляр; 10 - подсветка

Результаты ревизии с указанием мест расположения и характера дефектов заносят в специальный формуляр. Результаты эндоскопирования учитываются при планировании объемов ремонтных работ.

Газоперекачивающий агрегат, как правило, находится в постоянной эксплуатации; наработка с момента пуска до останова доходит до несколько тысяч часов. За этот промежуток времени узлы подшипников, уплотнения и различные зубчатые пары навесного оборудования имеют механические износы. Величина этих износов, естественно, влияет на сроки вывода агрегата в ремонт.

При наличии информации о состоянии узлов и деталей по контролируемым параметрам, таким как вибрация, температура подшипников, а также замер мощности и КПД, важным дополнением к определению технического состояния ГПА является контроль времени выбега роторов ГТУ.

Замер времени выбега производится с момента прекращения горения топлива до снижения частоты вращения ротора до 100 об/мин. Эта частота обусловлена порогом чувствительности индукционных датчиков частоты вращения, получивших широкое применение в качестве датчиков скорости на ГТУ. Сигнал о прекращении горения определяется по датчику пламени в камере сгорания или по закрытию топливного клапана. Для электроприводных агрегатов - с момента отключения электроэнергии.

Для электроприводных агрегатов при определении времени выбега полный останов ротора приводного электродвигателя обычно фиксируют визуально. Причем здесь, в связи с наличием механической связи всех валоприводов установки, время выбега зависит от наличия газа в технологическом контуре ГПА.

Время выбега ротора регламентировано паспортными данными завода-изготовителя ГПА.

К снижению времени выбега роторов ГТУ может привести:

- ухудшение состояния подшипниковых узлов (узлов трения);

- заедание в зубчатых парах навесного оборудования.

В условиях работы ГТУ вся мощность, расходуемая в подшипниках, практически целиком превращается в теплоту, что приводит к повышению его рабочей температуры. При некоторой температуре, называемой предельной, работа подшипника на допускаемой частоте вращения становится ненадежной. Это объясняется прежде всего тем, что при повышенной температуре ухудшается смазка деталей подшипника, снижается надежность и несущая способность подшипника. Может произойти и разрыв масляного клина, что приведет к появлению натиров.

Заедание наблюдается при работе зубьев без смазки, при недостаточной вязкости масла, при снятии масляной пленки острой кромкой зубьев при входе в зацепление, при выдавливании масла с рабочих поверхностей зуба при большой нагрузке.

К заеданию в зубчатой паре и повреждению подшипников приводит и наличие абразивных частиц в масле. Все это может сказываться на времени выбега ротора.