- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

6. 5. Измерение расхода газа

Одной из важнейших задач при транспортировке газа является измерение расхода газа, причем учет расхода газа на магистральных газопроводах необходим не только для коммерческих расчетов, но и как технологический параметр режима работы системы дальнего транспорта газа.

Основным методом измерения количества транспортируемого природного газа является метод определения перепада давления на сужающих устройствах, в качестве которых используются разного рода измерительные диафрагмы, сопла, трубки Вентури и т.д.

В качестве приборов определения расхода газа применяются и дифференциальные сильфонные самопишущие манометры (ДСС), и более современные микропроцессорные измерительные комплексы, например "Суперфлоу-II".

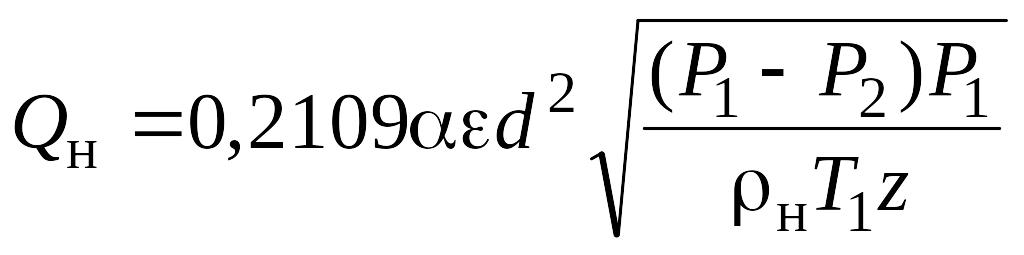

Формула для определения расхода газа имеет следующий вид:

,

(6.1)

,

(6.1)

где

![]() -

расход газа при нормальных условиях

(

-

расход газа при нормальных условиях

(![]() =

1,0332 кгс/см

,

=

1,0332 кгс/см

,

![]() =

293,15 К), м

/ч;

=

293,15 К), м

/ч;

![]() - перепад давления на диафрагме, кгс/см

;

- перепад давления на диафрагме, кгс/см

;

![]() -

температура газа, К;

-

температура газа, К;

![]() -

коэффициент сжимаемости газа,

характеризующий отличие реального газа

от идеального;

- коэффициент расхода сужающего

устройства;

- поправочный множитель на расширение

измеряемой среды (коэффициент расширения);

-

коэффициент сжимаемости газа,

характеризующий отличие реального газа

от идеального;

- коэффициент расхода сужающего

устройства;

- поправочный множитель на расширение

измеряемой среды (коэффициент расширения);

![]() - плотность газа при нормальных условиях;

- плотность газа при нормальных условиях;

![]() - диаметр отверстия диафрагмы, мм.

- диаметр отверстия диафрагмы, мм.

Перечень формул, а также таблицы и графики, по которым определяются различные поправочные коэффициенты, входящие в формулы расчета газа (6.1), приведены в Правилах измерения расхода газов и жидкостей стандартными сужающими устройствами РД 50-213-80. В этих Правилах также определены требования к исполнению и установке сужающих устройств на участках трубопроводов, требования к установке дифманометров и т.д.

Важнейшим преимуществом метода перепада давления является возможность поверки и аттестации первичных преобразователей расчетным путем по геометрическим данным сужающих устройств. Аттестация вторичных преобразователей производится стандартными методами.

Принцип действия ДСС основан на зависимости между измеряемым перепадом давления и упругой деформацией винтовых цилиндрических пружин, сильфонов или торсионной трубки. С помощью системы рычагов эта зависимость преобразуется в показание стрелки самопишущего прибора.

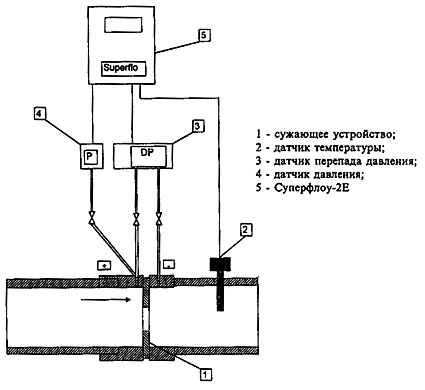

Микропроцессорные измерительные комплексы являются более современными, точными и надежными системами учета расхода газа. Общий вид измерительного трубопровода с диафрагмой и микропроцессорным измерительным комплексом приведен на рис. 6.18.

Рис. 6.18. Структурная схема системы измерения расхода газа

методом перепада давления

Стандартный измерительный комплекс ("Суперфлоу-II") состоит из датчиков давления, перепада давления и температуры. Принцип действия комплекса основан на измерении перепада давления, давления, температуры и непрерывном автоматическом вычислении расхода и объема природного газа в соответствии с Правилами измерения расхода газа и жидкостей стандартными сужающими устройствами РД 50-213-80.

Структурная схема комплекса "Суперфлоу-II" изображена на рис. 6.19. Сигналы от отдатчиков поступают на входы 1-7 вычислителя. При помощи мультиплексора сигналы поступают на аналого-цифровой преобразователь (АD) и затем в центральный процессор (СРU). Процессор, выполняя команды, записанные в предварительно-программируемом запоминающем устройстве (ЕЕРRОМ), обеспечивает автоматическое непрерывное определение и отображение показаний на жидкокристаллическом дисплее (LCD), вычисление расхода газа, дистанционную передачу показаний на компьютер, автоматическое фиксирование во времени и запоминание нештатных ситуаций, хранение и передачу месячных, суточных и часовых отчетов, ввод и запоминание параметров.

Рис. 6.19. Структурная схема стандартного измерительного комплекса "Суперфлоу-II":

вх.1- вх.7 - аналоговые входы; MUX -

мультиплексор; АD - аналого-цифровой

преобразователь; CPU - центральный

процессор; LCD - жидкокристаллический

дисплей; RАМ - оперативное запоминающее

устройство; ЕЕРRОМ - предварительно-

програмирующее запоминающее устройство;

RТС - часы реального времени; Serial RS232С -

последовательный RS232С порт; СНIТ -

переносной терминал;

![]() - выходной сигнал

- выходной сигнал

Оперативное запоминающее устройство (RАМ) служит для хранения результатов вычислений и промежуточных величин в процессе вычислений. Встроенная литиевая батарейка (3,2 В) обеспечивает хранение данных в оперативном запоминающем устройстве и ход часов реального времени (RTC), в случае пропадания внешнего источника электроснабжения - в течение одного года.

Собственный блок бесперебойного питания с аккумуляторами (емкостью 10 А·ч) обеспечивает нормальную работу вычислительного комплекса в случае пропадания электроснабжения - в течение одного месяца.

Последовательный порт RS232С служит для приема и передачи данных с переносного терминала (СНIТ) или компьютера. При помощи ручного терминала или персонального компьютера со специальным программным обеспечением в вычислитель вводятся постоянные параметры:

- диаметр измеряемого трубопровода;

- диаметр отверстия диафрагмы;

- текущее время и дата;

- время цикла измерения;

- тип отбора давления (фланцевый или угловой);

- нормальная температура

,

нормальное давление

![]() и переменные параметры (обычно один раз

в сутки);

и переменные параметры (обычно один раз

в сутки);

- плотность измеряемого газа в нормальных условиях;

- содержание азота и углерода в измеряемом газе;

- барометрическое давление.

Переменные параметры вводят либо вручную (через переносной терминал или персональный компьютер), используя результаты лабораторных анализов газа, либо при наличии электронных приборов определения состава газа (хроматографов) и электронных барометров - автоматически.

Вычислитель имеет также программируемые дискретные выходные сигналы ( ), при помощи которых можно передавать данные о расходе в другие системы автоматики.

Относительная погрешность комплекса не превышает ± 0,5 %.

Определенное распространение начинает получать метод измерения расхода газа при помощи турбинных и ротационных счетчиков. Этот метод является более точным, особенно при небольших расходах газа, однако необходимость создания сложных поверочных установок сдерживает его распространение.

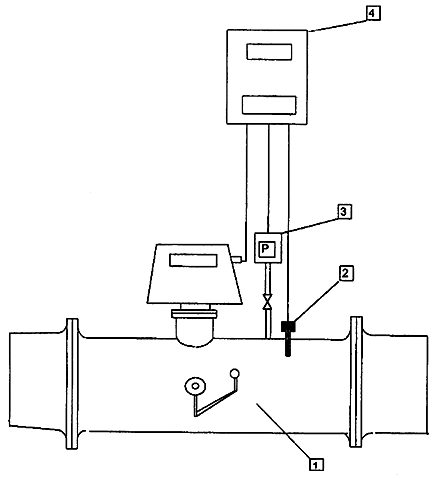

Структурная схема турбинного счетчика приведена на рис. 6.20. Принцип действия турбинных счетчиков заключается в преобразовании скорости потока газа в частоту вращения турбины, установленной в счетчике, которая в свою очередь преобразует ее в частоту электрических импульсов. Скорость потока газа, или частота импульсов, пропорциональна мгновенному объемному расходу газа, а количество импульсов - суммарному объему прошедшего через турбинный счетчик газа за определенный период времени.

Рис. 6.20. Структурная схема системы измерения расхода газа при помощи турбинного счетчика:

1 - турбинный счётчик; 2 - датчик температуры; 3 - датчик давления; 4 - электронный вычислитель

Учитывая, что турбинные счетчики обеспечивают измерение расхода газа при рабочих температурах и давлениях, их показания необходимо приводить к нормальным условиям по формуле:

![]() ,

(6.2)

,

(6.2)

где

- приведенный к нормальным условиям

объем прошедшего газа, м

;

![]() - объем прошедшего газа при рабочих

температурах и давлениях (показания

турбинного счетчика), м

;

- давление газа в счетчике, МПа;

- объем прошедшего газа при рабочих

температурах и давлениях (показания

турбинного счетчика), м

;

- давление газа в счетчике, МПа;

![]() =

0,103 МПа - нормальное атмосферное давление;

=

0,103 МПа - нормальное атмосферное давление;

![]() = 239,15 К - нормальная температура газа;

= 239,15 К - нормальная температура газа;

![]() -

температура газа в счетчике, К;

- коэффициент сжимаемости.

-

температура газа в счетчике, К;

- коэффициент сжимаемости.

Следует отметить, что давление на выходе газораспределительных станций, где обычно устанавливаются турбинные счетчики, невелико (0,3-0,6 МПа), в связи с чем в практических расчетах коэффициент сжимаемости можно принимать равным единице.

Структурная схема системы измерения расхода газа при помощи турбинного счетчика состоит из турбинного счетчика, датчика давления, датчика температуры и электронного вычислителя, в качестве которого может использоваться вычислитель "Суперфлоу-II ET" (рис. 6.20).

В настоящее время существует еще целый ряд более совершенных приборов для измерения расхода газа, например, вихревые, ультразвуковые, щелевые расходомеры и др., однако, несмотря на определенные преимущества этих средств измерения, их применение ограничено, во-первых, из-за отсутствия методик измерения количества газа при помощи этих средств, а во-вторых, из-за невозможности их поверки без предварительно созданных специальных образцовых установок.