- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

8.6. Организация ремонта лопаточного аппарата осевого компрессора

Перед остановкой турбоагрегата для вывода его в ремонт очищают проточную часть осевого компрессора. Внешним осмотром после вскрытия без применения специальных средств фиксируются явно выраженные дефекты.

По признакам усталости с помощью специальных средств обнаруживают дефекты лопаточного аппарата. В зависимости от характера и степени повреждения лопаточного аппарата определяют необходимость перелопачивания той или иной ступени или замене отдельных лопаток. Все лопатки и вставки, имеющие трещины усталости, заменяются. Лопатки, имеющие небольшие вмятины, изгибы и надрывы на кромках пера, подвергаются правке (при изгибах), радиусной запиловке (при надрывах), шлифовке (при вмятинах).

Рабочие лопатки ОК больше, чем другие, подвержены эрозионному износу, поэтому при осмотре профилей этих лопаток обращают особое внимание на остроту кромок пера. При значительном износе лопатки заменяют. Мелом в порядке номеров промаркировывают каждую лопатку на перелопачиваемой ступени. Номер наносят на выпуклую поверхность, на дефектных лопатках, обозначенных буквой "Д". Выворачивают, а при необходимости высверливают до полного удаления металла замковые винты. Глубина сверления не более 45 мм. После удаления замковой лопатки поочередно выдвигают и удаляют остальные лопатки перелопачиваемой ступени. Лопатки складывают по порядку номеров. Освободившийся паз на бочке ротора предварительно протирают ветошью, смоченной в керосине, и окончательно сухой салфеткой. Поверхности пазов предъявляют на дефектоскопический контроль. Дефектные лопатки по нормам отбраковки заменяют на новые, причем их масса не должна отличаться от прежних более чем на 2,5 г. При подборе лопатки по массе разрешается снимать металл на конусе пера лопатки, образуя утонение.

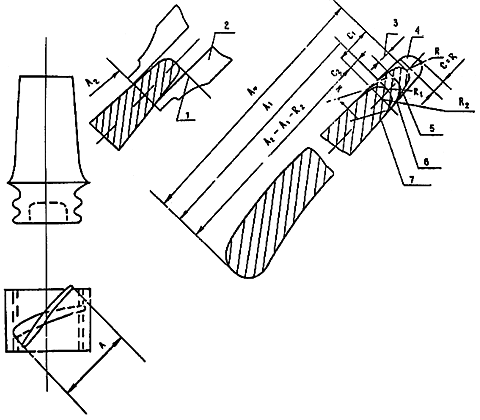

Перед опиловкой рабочих лопаток ОК необходимо ознакомиться с результатами их дефектоскопии. Затем в каждой ступени наметить по две-три контрольные лопатки, наиболее изношенные и подлежащие запиловке. При этом необходимо (рис. 8.1):

- замерить на каждой контрольной лопатке хорду "Аф";

- определить "углубление" губок штангенциркуля для каждой отобранной для контроля лопатки "С ";

- замерить штангенциркулем толщину выходной кромки "К" в контрольном сечении каждой, подлежащей запиловке, лопатки. Если "К" в контрольном сечении превысило минимально допустимую величину, то это свидетельствует о возможности исправления утоненной лопатки методом опиловки (уменьшения) хорды лопатки. В противном случае лопатка подлежит замене.

Рис. 8.1. Геометрические формы и размеры лопатки:

1 - риска; 2 - губки штангенциркуля; 3 - припуск на обработку; 4 - профиль неизношенной лопатки; 5 - фактический профиль;

6 - возможный профиль после опиловки; 7 - предельно допустимый ремонтный профиль

Расстояние от контрольного сечения до входной кромки А назначают, исходя из минимально возможного значения хорды А . Лопатки, имеющие аналогичный дефект на высоте более 40 мм от хвостовика, опиливают. Затем анализируют результаты замеров выходных кромок в соответствии с изложенными требованиями и намечают окончательно тело лопатки к заливке или замене. При необходимости выступающую часть замковых вставок и стопорных винтов запиливают заподлицо с поверхностью ротора. Запиленные места зашлифовывают шкуркой.

Перед заменой лопаток на каждой новой из них проверяют наличие клейма ОТК, снимают консервацию, проверяют на отсутствие дефектов. В разлопаченный паз на бочке ротора заводят три - четыре не дефектные лопатки с разлопаченной ступени и замеряют их высоту пера по входной кромке. Определяют среднее арифметическое значение. Лопатки снимают и повторяют операцию для новых лопаток. При больших отклонениях по высотам необходимо замерять высоту каждой лопатки и отмечать ее размер на выпуклой поверхности. Выступающую часть полки лопаток проверяют и при необходимости запиливают заподлицо с наружной поверхности бочки ротора. Допустимое выступание - не более 0,1 мм. На верхней части пера каждой подобранной лопатки штангенциркулем размечают риску для опиловки по ней припуска по высоте. После снятия припуска производят снятие заусенцев и притупление острых кромок. При опиловке необходимо взвешивать опиливаемую лопатку, обеспечивая разницу в массе старой и новой лопатки не более 2 г.

Широкое применение при развеске лопаток получили компьютерные программы, которые позволяют с максимальной эффективностью определить место каждой новой лопатки на роторе.

После подготовки замковых вставок и контроля геометрических размеров паза под лопатку приступают к облопачиванию ротора. При производстве работ по облопачиванию ротора особое внимание уделяют требованиям по пятну контакта. Площадь требуемого контакта не менее 70%. Подогнанные лопатки после установки на ротор расклинивают. На соседние с замком лопатки устанавливают щитки из отрезанного резинового шланга для предохранения их от повреждений при толкании, затем производят установку стопорных винтов. Каждый винт закернивают в трех точках. Производят снятие вибрационных характеристик и динамическую балансировку.