- •Раздел 1

- •1. Основы теории организации

- •1.1. Этапы развития теории организации за рубежом и в России

- •1.7. Классификация структур, связей и соединений в них

- •Раздел 1 4

- •Раздел 2 163

- •1.8. Обшие принципы организации структур и процессов

- •2.1. Принципы рационализации структур. 2.2. Сущность организационного проектирования. 2.3. Вилы организационных структур. 2.4. Принципы организации произволственных структур

- •3. Организация основных производственных nPoueccob

- •3.1. Понятие производственного процесса

- •Раздел 1 4

- •Раздел 2 163

- •Сравнительная характеристика различных типов производства

- •4.2. Организация энергетического хозяйства предприятия

- •4.5. Организация транспортного и складского хозяйства

- •Раздел 2

- •5. Территориальная организация городского хозяйства

- •5.1. Город как система

- •5.2. Организация городского хозяйства в современных условиях

- •Виды бенчмаркинга

- •5.4. Особенности организационного проектирования в городском хозяйстве

- •6. Организация жилищного хозяйства

- •6.1. Этапы преобразования организационных форм управления жилишным хозяйством

- •6.3. Организация текущего и капитального ремонтов жилищного фонда

- •Особенности организации волопроволного хозяйства.

- •Организация канализационного хозяйства горола. 7.3. Организация лиспетчерского управления волопроволно-кана- лизационным хозяйством

- •Основные функции, выполняемые рабочими при планово-предупредительных осмотрах водопроводных сетей

- •8.1. Особенности организации предприятий электрических сетей. 8.2. Особенности организации теплоэнергетических предприятий. 8.3. Особенности организации предприятий газового хозяйства

- •9. Организация сферы благоустройства территории города

- •9.1. Организация солержания и ремонта лорожно-мостовых сооружений. 9.2. Организация санитарной уборки городских территорий. 9.3. Организация зеленого хозяйства

- •9.1. Организация солержания и ремонта дорожно-мостовых сооружений

- •Раздел 1 4

- •Раздел 2 163

- •Кузнецова Галина Федоровна Зарукина Елена Викторовна

3. Организация основных производственных nPoueccob

3.1. Понятие произвоАСтвенного процесса. 3.2. Организация произволственного процесса в пространстве и во времени. 3.3. Основные принципы организации произволственного процесса. 3.4. Характеристика типов произволства. 3.5. Формы организации произволства

3.1. Понятие производственного процесса

Производственный процесс - это совокупность всех действий и работ по созданию потребительской стоимости, удовлетворяющей личные, коллективные (корпоративные) или общественные потребности. Результатом производственного процесса является продукция. Это сложное системное понятие. В производственном процессе в пространстве и времени функционируют предметы, орудия труда и живой труд. В процессе производства рабочие (живой труд) воздействуют на предметы труда при помощи орудий труда и создают новые готовые продукты. Предметы и орудия труда являются вещественными элементами производства. На предприятии они находятся в определенной взаимосвязи друг с другом: конкретные предметы могут быть обработаны только определенными орудиями труда. Живой труд с помощью вещественных элементов производства осуществляет процесс превращения предметов труда в готовый продукт. Следовательно, производственный процесс - это трудовой процесс, в ходе которого человеком используются продукты предшествующих процессов труда.

Вспомним содержание частных понятий, из которых состоит системное понятие «производственный процесс»: предмет труда, орудие труда, живой труд, пространство, время, удовлетворение потребностей.

Предмет труда - предмет, над которым работает человек для создания промежуточного или конечного продукта с целью удовлетворения определенных потребностей. Например, нормативы конкурентоспособности будущего объекта, информация, методы - для исследователя; заготовка - для токаря; информация, методика - для экономиста; строящийся дом - для строителя; дорожное покрытие - для рабочего по ремонту дорог.

Орудие труда - часть средств производства или основного капитала, с помощью или посредством которых человек воздействует на предмет труда. Например, лабораторное оборудование, компьютер - для исследователя; станок - для токаря; стол, компьютер - для экономиста; подъемный кран, мастерок - для строителя; асфальтоукладчик, лопата - для рабочего по ремонту дорог.

Живой труд - непосредственно работник, оказывающий с помощью орудия труда воздействие на предмет труда с целью его преобразования и удовлетворения определенных потребностей. Например, исследователь, токарь, экономист, строитель, рабочий по ремонту дорог.

Пространство - место протекания производственного процесса. Например, лаборатория - для исследователя, рабочее место - для токаря, стол - для экономиста, участок дороги — для рабочего по ремонту дорог.

Время - длительность производственного процесса. Например, длительность лабораторных испытаний надежности двигателя; штучное время обработки детали; время нахождения транспортного средства в пути.

Удовлетворение потребностей - изготовление продукции, оказание услуги или выполнение работы для удовлетворения определенных потребностей в соответствии с плановым документом или личной идеей. Например, работа ученого над новой идеей, монографией; выполнение токарем сменно-суточного задания; выполнение строительной организацией оперативно-календарного графика, выполнение экономистом анализа деятельности предприятия.

Производственный процесс по своей структуре и содержанию неоднороден. Он состоит из множества частичных процессов, определенным образом упорядоченных в пространстве и во времени. Частичный процесс охватывает часть работ, необходимых для получения конечного результата данного процесса.

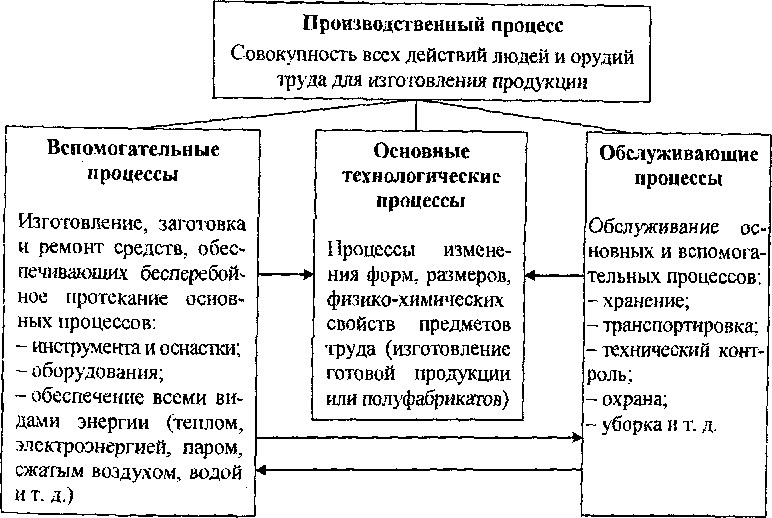

По содержанию выполняемых работ производственные процессы подразделяются на основные, вспомогательные, обслуживающие и естественные (рис. 13).

Рис. 13. Структура

производственного процесса по содержанию

выполняемых

работ

В ходе основных производственных процессов происходят непосредственное изменение форм, размеров, свойств, внутренней структуры предметов труда и превращение их в готовую продукцию. Например, устройство покрытия пола в жилых домах, замена сантехнического оборудования и т. п. Основные производственные процессы подразделяются на стадии: а) подготовительные (заготовительные); б) преобразующие (обрабатывающие); в) заключительные (сборочные). Стадия - это обособленная часть производственного процесса, когда предмет труда переходит в другое качественное состояние. Например, материал (линолеум, клепка, доска) становится покрытием пола, лист оцинкованного железа превращается в водосточную трубу и т. д.

Подготовительная (заготовительная) стадия предназначена Для подготовки живого труда и орудия труда в пространстве и времени для преобразования предмета труда в полезный продукт. Она характеризуется разнообразными методами производства. Например, подготовка исследователем рабочего места для проведения экспериментов; подготовка машины и документации для выполнения транспортных услуг; подготовка поверхности стены к окраске, забор воды из источников для ее очистки и подачи потребителям и т. п.

Преобразующая (обрабатывающая) стадия - это процесс преобразования предмета труда путем изменения его формы, размеров, физических (химических) свойств, внешнего вида и других параметров в соответствии с плановым документом или творческим замыслом. Например, осуществление каменщиком кладки кирпича, изготовление токарем детали для машины из прутка или штамповки, окраска стены, очистка поднятой из источника воды, очистка сточной жидкости и т. п.

Заключительная (сборочная) стадия - это производственный процесс, в результате которого получаются готовые изделия и подготавливаются к приобретению ими формы товара для отправки или сдачи заказчик)'. Например, окончательная отделка окрашенной стены, подача очищенной воды потребителям по водоводам, сборка, испытания, сертификация, упаковка товара, согласование и утверждение нормативного документа, сдача шофером привезенного груза заказчику, уборка рабочего места.

К вспомогательным производственным процессам относятся процессы, непосредственно не связанные с изготовлением основной продукции. Результаты вспомогательных процессов используются либо непосредственно в основных процессах, либо для обеспечения их бесперебойного и эффективного осуществления. Например, изготовление инструментов, приспособлений, средств механизации и автоматизации собственного производства или процесса оказания услуг, запасных частей для ремонта оборудования, производство на предприятии всех видов энергии (электрической энергии, сжатого воздуха, азота и т. д.).

Обслуживающие производственные процессы - это процессы труда по оказанию услуг, необходимых для осуществления основных и вспомогательных производственных процессов. Например, организация сбыта продукции, оказание транспоргно-скл адских услуг конкретному подразделению или заказчику, транспортировка материальных ценностей, складские операции всех видов, технический контроль качества продукции (услуг) и др.

Естественные процессы осуществляются в ходе основного или вспомогательного процессов, но не требуют применения труда. К ним относятся естественная сушка после окраски поверхностей, твердение бетонного раствора при строительстве монолитных зданий и сооружений и т. п.

Например, для жилищного хозяйства основным является производство текущего и капитального ремонтов жилых зданий; вспомогательным - заготовка необходимых для ремонта материалов, выработка сжатого воздуха и тому подобное; обслуживающим - процесс технического обслуживания и ремонта приспособлений и механизмов, применяемых при проведении ремонта, складирование и транспортировка строительных материалов. Для ремонтно- механической мастерской жилищной организации процессы технического обслуживания и ремонта приспособлений и механизмов, применяемых при проведении ремонта, складирования и транспортировки строительных материалов являются основными, так же как для отдела материально-технического снабжения этой организации заготовка необходимых для ремонта материалов, выработка сжатого воздуха.

Основные, вспомогательные и обслуживающие производственные процессы развиваются по-разному. Например, многие вспомогательные производственные процессы могут быть переданы специализированным предприятиям. Это в большинстве случаев обеспечивает экономически более эффективное производство вспомогательных и обслуживающих процессов. При повышении Уровня механизации и автоматизации основных и вспомогательных процессов обслуживающие процессы постепенно становятся неотъемлемой частью основного производства, играют организующую роль в автоматизированных и особенно в гибких автоматизированных производствах.

Составными элементами стадий основного и вспомогательного процессов являются технологические операции. Деление производственного процесса на операции, приемы и движения необходимо для разработки технически обоснованных норм времени выполнения операций.

Операция - это часть производственного процесса, которая, как правило, выполняется на одном рабочем месте без переналадки И одним или несколькими рабочими (бригадой).

В зависимости от степени технического оснащения производственного процесса различают операции: ручные, машинно-ручные, машинные, автоматические и аппаратные.

Основные и вспомогательные, а иногда и обслуживающие производственные процессы состоят из основных и вспомогательных операций. К основным относятся операции, непосредственно связанные с изменением размеров, форм, свойств, внутренней структуры предмета труда или превращением одного вещества в другое, а также с изменением местоположения предметов труда относительно друг друга. К вспомогательным относятся операции, выполнение которых способствует протеканию основных, например перемещение предметов труда, контроль качества, снятие и установка, хранение и др.

По характеру операций над предметом труда основные и вспомогательные производственные процессы (их операции) условно подразделяются на простые и сложные.

Простыми называются процессы, в которых предметы труда последовательно проходят ряд связанных между собой операций, в результате чего получаются готовые или частичные продукты труда (окрашенная стена, фитинги, т. е. неразъемные части изделия).

Сложными называются процессы, в которых готовые (или частичные) продукты труда получаются путем соединения нескольких частичных продуктов (комплектующих). При этом получаются сложные изделия (жилой дом, вода питьевого качества в квартирах и т. д.).

Движение предметов труда в производственном процессе осуществляется так, что результат труда одного рабочего места становится исходным предметом для другого, т. е. каждый предыдущий во времени и в пространстве дает работу последующему, это обеспечивается организацией производства.

От правильной и рациональной организации производственных процессов (особенно основных) зависят результаты производственно-хозяйственной деятельности предприятия, экономические показатели его работы, себестоимость продукции, прибыль и рентабельность производства, величина незавершенного производства и размер оборотных средств.

По вертикали производственные процессы могут протекать на рабочем месте, в подразделении и между подразделениями организации.

По горизонтали - на уровне организации, подразделения, рабочего места.

Производственный процесс на рабочем месте - это любой вид процесса (основного, вспомогательного, обслуживающего),

протекающего на конкретном рабочем месте. Например, изготовление картины из кровельной стали для ремонта покрытия жилого дома, работа водителя транспортного средства.

Производственный процесс на уровне подразделения - процесс, протекающий в подразделении между рабочими местами, или естественный процесс. Например, внутрипроизводственное транспортное обслуживание; застывание монолитной железобетонной конструкции.

Межцеховой производственный процесс - это процесс, протекающий между подразделениями организации. Например, накопление страхового или транспортного запаса фитингов и фасонных изделий для ремонта инженерного оборудования и кровли жилых зданий, межпроизводственнное транспортное обслуживание.

Перечисленные виды производственных процессов, их сущность и взаимосвязи характерны для всех основных, вспомогательных и обслуживающих производственных процессов, независимо от отрасли народного хозяйства и места их протекания.

3.2. Организация производственного процесса в пространстве и во времени

Производственные процессы организуются в пространстве и во времени.

Организация производственного процесса в пространстве - это способ сочетания основных, вспомогательных и обслуживающих процессов на территории организации по переработке ее «входа» в «выход».

По правилам системного подхода «вход», процесс и «выход» рассматриваются как взаимосвязанные компоненты единой системы. Поэтому параметры «входа» определяют параметры функционирования производственного процесса, которые, в свою очередь, определяют параметры «выхода».

Чтобы обеспечить высокое качество процесса в системе, сначала надо проанализировать: а) силу конкуренции на «входе» системы; б) обоснованность параметров «выхода», насколько они отвечают требованиям конкурентоспособности; в) степень влияния на процесс параметров внешней среды и инфраструктуры региона;

г) конкурентоспособность поставщиков комплектующих изделий, сырья, материалов и др. Затем анализируются параметры процесса в системе.

Организация производственных процессов в пространстве реализуется в производственной структуре предприятия (по горизонтали и вертикали), включающей в себя цехи, порядок и формы их кооперирования по выполнению производственного процесса. Состав участков цеха, порядок и формы их кооперирования образуют производственную структуру цеха.

Производственная структура предприятия определяется объемом выпуска продукции и трудоемкостью ее изготовления, конструктивно-технологической однородностью изделий, формой специализации и уровнем межзаводской кооперации.

Конструктивно-технологическая однородность изделий влияет на технологию их изготовления, на конкретный состав и число цехов. Чем однороднее продукция, изготовляемая предприятием, тем шире возможности более узкой специализации цехов и, следовательно, применения кооперирования не только внутри предприятия, но и вне его. Это в большой степени характерно для коммунальных предприятий городского хозяйства, оказывающих один вид услуг (водопровод, канализация, топливно-энергетический комплекс).

Объем выпуска продукции и трудоемкость ее изготовления влияют на размеры цехов, на их число и специализацию. Чем больше объем выпуска продукции и ее трудоемкость, тем крупнее могут быть цехи предприятия, тем больше они специализированы.

Формы специализации и уровень межзаводской кооперации определяют сложность производственной структуры предприятия. Высокий уровень кооперирования на предприятии исключает необходимость иметь в его составе соответствующие цехи, склады, лаборатории.

Организация производственного процесса во времени - способ сочетания во времени основных, вспомогательных и обслуживающих процессов по переработке «входа» организации в ее «выход». Важнейшим параметром здесь является производственный процесс (цикл) изготовления продукта труда, оказания услуги или выполнения работы - от подготовительных операций до заключительных.

Продолжительность производственного цикла изготовления продукции - это календарный период времени, в течение которого сырье, основные материалы, полуфабрикаты и готовые комплектующие изделия превращаются в готовую продукцию (услугу). Другими словами - это отрезок времени от момента начала производственного процесса до момента выпуска готового изделия или партии деталей, сборочных единиц (услуги). Например, в жилищном хозяйстве производственный цикл простого процесса начинается с процесса подготовки стены под окраску и заканчивается выпуском готового продукта - окрашенной стены. Производственный цикл сложного процесса состоит из совокупности простых процессов и начинается с процесса подготовки стены под окраску, а заканчивается выпуском готового изделия - жилого дома после текущего или капитального ремонта.

Продолжительность производственного цикла выражается в календарных днях или часах (при малой трудоемкости изделий).

Знание продолжительности производственного цикла изготовления всех видов продукции (оказания услуг) необходимо: 1) для составления производственной программы предприятия и его подразделений; 2) для определения сроков начала производственного процесса (запуска) по данным сроков его окончания (выпуска); 3) для расчетов нормальной величины незавершенного производства.

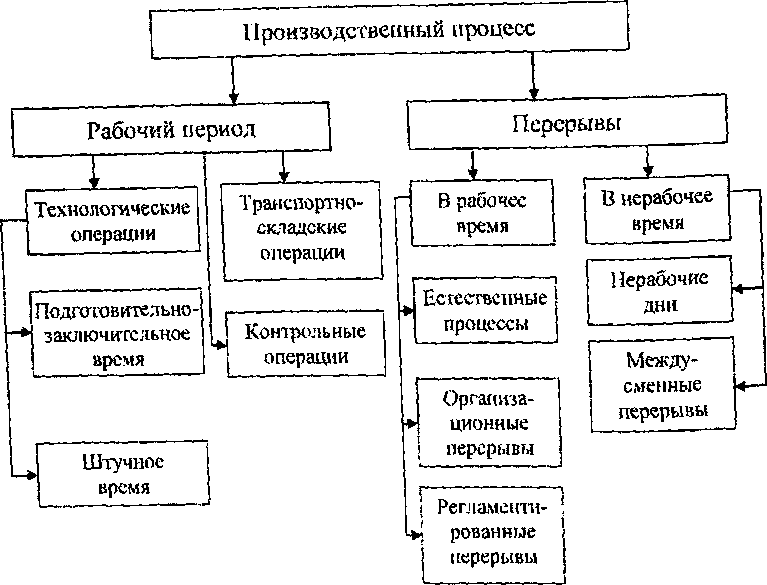

Длительность производственного процесса состоит из рабочего времени и времени перерывов (рис. 14). Основной частью производственного процесса является технологический процесс.

Законченная часть технологического процесса, выполняемая на одном или нескольких одинаковых рабочих местах без переналадки средств труда с участием или под контролем одного или нескольких рабочих (бригады, команды), называется технологической операцией. К технологическим относятся операции, в результате которых изменяются внешний вид и внутреннее содержание предметов труда, а также подготовительно-заключительные работы. Их продолжительность зависит от типа производства, его технической оснащенности, прогрессивности технологии, приемов и методов труда и других факторов.

Рис. 14. Структура

производственного процесса

Рабочий период изготовления продукта труда состоит из времени технологических, тракспортно-скл адских и контрольных операций.

Время технологических операций состоит из подготовительно-заключительного времени (ПЗВ) и штучного времени и составляет технологический цикл. Время выполнения одной операции, в течение которого изготавливается одна деталь, партия одинаковых деталей или несколько различных деталей, называется операционным циклом. ПЗВ затрачивается в начале рабочей смены на подготовку рабочего места, отладку оборудования, приспособлений, установку инструментов и в конце рабочей смены на снятие приспособлений, инструментов и т. п. Это время тратится на партию обрабатываемых в течение смены предметов труда.

Перерывы в рабочее время подразделяются на естественные процессы (сушка, нормализация после термообработки, сушка после окраски и другие операции, протекающие без участия человека), организационные перерывы (межоперационные, межцеховые: ожидание освобождения рабочего места, задержка поставки комплектующих изделий и т. п.), регламентированные перерывы (междусменные: обед, отдых и т. п.).

Межоперационные перерывы обусловлены временем парти- онности и ожидания и зависят от характера обработки партии деталей на операциях. Перерывы партионности происходят потому, что каждая деталь, поступая на рабочее место в составе партии аналогичных деталей, пролеживает дважды: один раз до начала обработки, а второй раз по окончании обработки, пока вся партия не пройдет через данную операцию. Перерывы ожидания вызываются несогласованной продолжительностью смежных операций технологического процесса. Эти перерывы возникают в тех случаях, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место, предназначенное для выполнения следующей операции.

Межцеховые перерывы обусловлены тем, что сроки окончания производства составных частей деталей сборочных единиц в разных цехах различны и детали пролеживают в ожидании комплектности. Это пролеживание (перерывы комплектования) происходит при комплектно-узловой системе планирования, т. е. тогда, когда готовые заготовки, детали или узлы должны «пролеживать» в связи с незаконченностью других заготовок, деталей, узлов, входящих совместно с первыми в один комплект. Как правило, такие перерывы возникают при переходе продукции от одной стадии производства к другой или из одного цеха в другой.

Междусменные перерывы обусловлены режимом работы предприятия и его подразделений. К ним относятся выходные и праздничные дни, перерывы между сменами (при двухсменном режиме третья смена) и обеденные перерывы (условно).

Структура и продолжительность производственного цикла зависят от типа производства, уровня организации производственного процесса и других факторов.

Сокращение продолжительности производственного цикла имеет важное экономическое значение. Чем меньше продолжительность производственного цикла, тем больше продукции в единицу времени при прочих равных условиях можно выпустить на Данном предприятии, в цехе или на участке; тем выше эффективность использования основных средств предприятия; тем меньше

потребность предприятия в оборотных средствах, вложенных в незавершенное производство; тем выше фондоотдача и т. д.

Длительность производственного цикла можно сокращать одновременно по трем направлениям: уменьшать время трудовых процессов, сокращать время естественных процессов и полностью ликвидировать или сводить к минимуму различные перерывы.

Поэтому основными факторами сокращения длительности производственного процесса являются:

упрощение конструкции изделия;

упрощение и совершенствование технологических процессов изготовления изделия - комплексная механизация и автоматизация, внедрение скоростных режимов, сокращение удельного веса механически обрабатываемых деталей;

повышение технологичности конструкций изделий - максимальное приближение конструкций к требованиям технологического процесса (рациональное расчленение конструкции изделия на узлы и мелкие сборочные единицы - важное условие для их параллельной сборки) - при этом сокращается продолжительность производственного цикла сборочных работ;

перепланировка оборудования на основе принципа прямо- точности, механизации и автоматизации подъема и перемещения продукции с помощью различных подъемно-транспортных средств - позволит сократить продолжительность транспортных операций;

механизация и автоматизация контрольных операций, внедрение передовых методов контроля, совмещение времени выполнения технологических и контрольных операций:

сокращение времени подготовительно-заключительной работы -- наладку оборудования необходимо выполнять в нерабочие смены, в обеденные и другие перерывы;

сокращение длительности естественных процессов - замена их соответствующими технологическими операциями (для сушки окрашенных поверхностей могут применяться различные вентиляторы и т. п.);

переход от последовательного к последовательно-параллельному и параллельному виду движений предметов труда, организация цехов и участков предметной специализации - позволяют сократить время межоперационных перерывов;

организация круглосуточной (трехсменной) работы по выпуску ведущих деталей к изделиям, имеющих длительный цикл обработки и определяющих продолжительность цикла изделия, - позволит сократить величину междусменных перерывов;

увеличение удельного веса технически обоснованных норм времени, норм обслуживания, норм расхода ресурсов; стимулирование экономии времени и выполнения требований по качеству.

3.3. Основные принципы организации производственного процесса

Организация производственных процессов во времени основывается на анализе соблюдения ряда принципов.

Принцип прямоточности. Прямоточный процесс ведет к намеченной цели по кратчайшему пути. Все отклонения от прямого пути к цели должны быть сведены к минимуму. Из существующих вариантов реализации процесса должен выбираться вариант с наименьшей длительностью цикла. Должны быть исключены излишние возвратные движения (но допустимы целесообразные возвраты, например, в циклических процессах). Соблюдение принципа прямоточности означает такую организацию производственного процесса, при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по всем стадиям и операциям - от запуска в производство исходных материалов до выхода готовой продукции. Поток материалов, полуфабрикатов и сборочных единиц должен быть поступательным и кратчайшим, без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса: оборудование и рабочие места располагаются в порядке следования операций технологического процесса, обеспечивая кратчайший путь движения изделия в производстве. Классическим примером такой планировки является поточная линия.

Принцип прямоточности применяется также при организации управленческих процессов и характеризует в этом случае оптимальность пути прохождения информации и т. п.

Для сокращения длительности производственных процессов необходимо оптимизировать их прямоточность. Основными факторами оптимизации прямоточности процессов являются:

расположение подразделений организационной и производственной структур по ходу соответствующих процессов;

концентрация процессов под одной «крышей»;

сокращение расстояния между компонентами процессов;

системный анализ и оптимизация коэффициента прямоточ- ности (формула (2)) единичных управленческих и производственных процессов;

автоматизация процессов;

обеспечение пропорциональности частичных процессов.

Принцип непрерывности. Соблюдение принципа непрерывности позволяет организовать непрерывное (без межоперационного пролеживания) движение изделий по операциям при непрерывной работе рабочих и оборудования. Применение принципа непрерывности определяется отношением рабочего времени (Граб) к общей продолжительности процесса, включающей простои или про- леживание предмета труда (7'„) между рабочими местами, на рабочих местах и т. п. Рассчитывается коэффициент непрерывности (Днепр) по следующей формуле:

К (3)

неир , 4 7

' П

Принцип непрерывности означает, что рабочий трудится без простоев, оборудование работает без перерывов, предметы труда не пролеживают на рабочих местах. Наиболее полно этот принцип проявляется в массовом или крупносерийном производстве при организации поточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип обеспечивает сокращение цикла изготовления изделия и тем самым способствует повышению интенсификации производства.

Принцип параллельности предполагает одновременное осуществление отдельных частей общего процесса. При этом организуется параллельное движение изделий на разных рабочих местах: изделия передаются по операциям поштучно или небольшими транспортными партиями. Параллельность в организации производственного процесса применяется в различных формах: в структуре технологической операции - многоинструментальная обработка или параллельное выполнение основных и вспомогательных элементов операций; в изготовлении заготовок и обработке деталей; в узловой и общей сборке. Принцип параллельности обеспечивает сокращение продолжительности производственного цикла и экономию рабочего времени. Степень применения этого метода в организации оценивается коэффициентом параллельности (АГпар):

Т

r _ J ц(пар) ...

Япар--^ * (4)

ц(посл)

где Тц(иар) ~~ продолжительность процессов, протекающих параллельно;

^ц(посл) ~ продолжительность процессов, протекающих последовательно.

При этом применяются следующие виды сочетания операций: последовательное, параллельное и параллельно-последовательное.

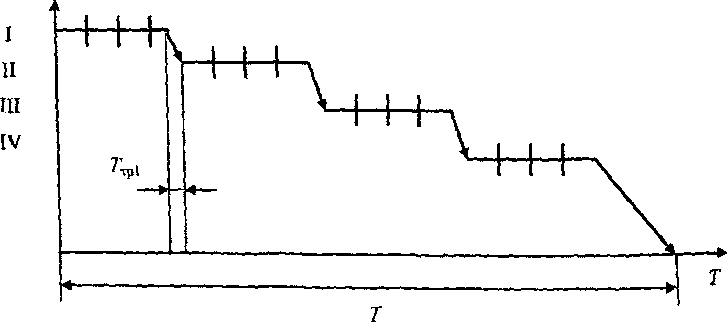

Сущность последовательного вида движения партии деталей заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями. Например: в партии 4 детали, которые проходят 4 операции. Гтр1 - время транспортировки партии деталей с первого на второе рабочее место. Продолжительность операционного технологического цикла обработки партии деталей (7ц(посл)) определяется по следующей формуле на основании графика (рис. 15):

т

Тфосл) = » ■ 'l + " ■ Ч +••• + "-<*m = ' (5)

где п - число деталей в обрабатываемой партии, шт.;

t, штучное время на соответствующей операции, мин;

m - число операций в технологическом процессе.

Если на одной или нескольких операциях обработка деталей ведется одновременно на нескольких рабочих местах, то продолжительность технологического цикла (Гц(гюсл)) рассчитывается по следующей формуле:

m (

<■"! пр/

гДе Спр, число рабочих мест (единиц оборудования) производственной системы.

ц(посд)

Рис. 15. График

последовательного движения партии

деталей

Преимуществом последовательного движения партии деталей является отсутствие перерывов в работе рабочих и оборудования на всех операциях. Но зато есть существенные перерывы партион- ности. Это связано с тем, что каждая деталь партии, за исключением первой и последней, пролеживает на каждой операции дважды: перед началом обработки и после нее до окончания обработки последней детали в партии.

Общее время внутрипартионного продеживания одной детали на всех операциях (ц) определяется по такой формуле:

(7)

i = l

где /оор • суммарное время обработки одной детали на всех операциях технологического процесса.

Общее время пролеживания всех деталей в партии Т™сл (для

определения величины незавершенного производства) рассчитывается по формуле

уЧТОСЛ _

пр

П V (8)

Продолжительность производственного цикла всегда больше технологического на время естественных процессов и перерывов, не перекрываемых технологическим циклом-

Т»Пр

ц(посл)

»I.t,+mtm

+ Tt

\

ы

т

litr„

S'

гДе t«o - средняя продолжительность одного межоперационного перерыва (кроме перерывов партионности), мин;

R - коэффициент перевода рабочих дней в календарные, равный отношению числа рабочих дней к числу календарных дней в году;

fcM - продолжительность одной смены, мин;

S- число смен в сутках;

Ге ~ продолжительность естественных процессов, мин.

Исходя из вышесказанного, последовательный вид движения имеет следующие недостатки: 1) детали пролеживают в течение длительного времени из-за перерывов партионности, в результате чего создается большой объем незавершенного производства; 2) продолжительность технологического (производственного) цикла значительно увеличивается из-за отсутствия параллельности в обработке деталей. Поэтому последовательное движение применяется преимущественно в единичном и мелкосерийном производствах, так как на таких предприятиях очень широкая номенклатура изделий, а обработка деталей ведется небольшими партиями. Это приводит к сокращению перерывов партионности и влияния их на продолжительность производственного цикла.

Сущность параллельного вида движений заключается в том, что детали с одной операции на другую передаются поштучно или транспортными партиями (р) немедленно после завершения обработки (независимо от времени выполнения смежных операций). При этом обработка деталей по всем операциям осуществляется непрерывно и пролеживание деталей исключено. Это значительно сокращает продолжительность технологического и производственного циклов.

Правила построения графика параллельного движения партии деталей по операциям.

1 • Сначала строится технологический цикл для первой транспортной партии по всем операциям без пролеживания между ними.

На операции с самой большой продолжительностью строится операционный цикл обработки деталей по всей партии (и) без перерывов в работе оборудования.

Для всех остальных транспортных партий достраиваются

операционные циклы.

Продолжительность технологического цикла изготовления партии деталей (Гц(пар)) определяется по формуле

1=1

где р - транспортная партия деталей.

ш

IV

t т t , \ + (Н)

Пример. Детали или транспортные партии сразу после завершения операции передаются на следующую операцию. В момент, когда на первом рабочем месте обрабатывается 4-я деталь, на втором - обрабатывается 3-я, на третьем - 2-я, на четвертом - 1-я деталь (рис. 16).

![]()

гиг

Рис. 16. График параллельного движения партии деталей

Технологический цикл изготовления партии деталей при данном виде движения является самым коротким по сравнению с другими видами движения. Но работа на всех операциях, кроме максимальной по продолжительности операции, осуществляется с перерывами в работе оборудования. Исключение составляет случай, когда периоды выполнения операций технологического процесса равны либо кратны, т. е. синхронны. Этот вариант называется по

точным видом движения, который применяется при организации непрерывно-поточных линий.

При параллельном виде движения партии деталей по операциям технологического процесса имеет место пролеживание, во- первых, до начала обработки на первой операции и после окончания обработки на последней операции и, во-вторых, пролеживание деталей внутри транспортной партии. При этом общее время про- леживания каждой детали в партии (1пр) определяется по формуле

инжэкон 1