- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

Инструмент

Инструмент классифицируется по группам, которые в свою очередь делятся на подгруппы, виды и разновидности. ГОСТом предусмотрено деление всего инструмента на 10 групп:

Инструменты для литья, пайки, сварки

Инструменты для обработки материалов давлением (штампы)

Для обработки металлических материалов резанием

Для обработки неметаллических материалов резанием

Резерв

Резерв

Вспомогательный инструмент

Приспособления для станочных и ручных работ

Средства измерения и контроля линейных и угловых величин

Резерв

Все группы делятся на подгруппы, например, для 2й группы определены следующие подгруппы:

2.1 – Резцы

2.2 – Фрезы

2.3 – Осевой инструмент

2.4 – Протяжной и прошивочный

2.5 – Зуборезный и зубообраб-щий

2.6 – Резьбообрабатывающий

2.7 – Абразивный

2.8 – Ручной

2.9 – прочий

Пример:

2Н135

2 – вертикально-сверлильный станок

Н – модернизированный

35 – наибольший условный диаметр сверления

Для инструментов 2й группы, 1й подгруппы различают виды:

2.1.0 – Резцы проходные

2.1.1 – Резцы подрезные

2.1.2 – Резцы канавочные

2.1.3 – Резцы отрезные

2.1.4 – Резцы расточные

2.1.5 – Резцы фасонные

2.1.6 – Резерв

2.1.7 – Резцы строгальные

2.1.8 – Резцы долбёжные

2.1.9 – прочие

Каждый вид имеет разновидности, так для проходных резцов (2.1.0) предусмотрено

2.1.0.0 – Прямые проходные с прямоугольной державкой

2.1.0.1 – Прямые проходные упорные

2.1.0.6 – Прямые проходные с державкой круглого сечения

Обработка на станках токарной группы

Движение резания на станках токарной группы сообщается заготовке. Вид движения – вращательное. Движение подачи (обычно два: продольное и поперечное) сообщается инструменту.

На станках токарной группы обрабатывают внутренние и наружные цилиндрические, резьбовые, плоские торцевые и другие виды поверхностей. Большое разнообразие видов обрабатываемых поверхностей предопределило появление широкой номенклатуры токарных резцов (различные виды и разновидности):

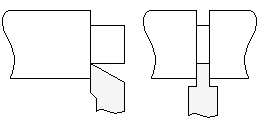

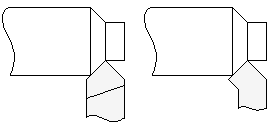

Прямой проходной, проходной отогнутый, упорнопроходной, отрезной (канавочный).

Определение режимов резания при токарной обработке

Исходные данные:

Характеристика оборудования: скорость и частота вращения шпинделя, величины подач, мощность, жёсткость узлов, предельные размеры обработки)

Характеристика режущего инструмента и материала режущей части, то есть группа, подгруппа, вид, разновидность, а также геометрия инструмента

Характеристика материала обрабатываемой заготовки: вид и марка материала, физико-механические свойства, размеры заготовки и детали, точность обработки поверхности, шероховатость

Характеристика данного технологического процесса: тип производства, заданная производительность, маршрут обработки, последовательность выполнения переходов технологических операций

Последовательность выбора или назначения элементов режима резания выглядит следующим образом:

![]()

Глубину резания

определяют по формуле![]()

При назначении глубины резания, необходимо обеспечить возможность удаления припуска за один рабочий ход. При этом учитывается ограничение по мощности, а также прочность и жёсткость инструмента и детали.

Если глубина резания меньше припуска, то делают несколько проходов, причём на черновые проходы берут 0,75..0,8 от величины припуска, а при чистовой обработке 0,2 от величины припуска.

![]()

Увеличение глубины резания уменьшает оперативное время, то есть повышает производительность. Как правило, глубина резания при чистовой обработке составляет 0,2 – 1,5 мм.

Назначение подачи. При черновой обработке, величина подачи ограничивается прочностью инструмента, прочностью механизма подачи, а также жёсткостью конструкции обрабатываемой детали и инструмента. При чистовой обработке, величина подачи лимитируется шероховатостью обработанной поверхности. Как правило, подача назначается по нормативам. Приближённо подачу можно назначить в долях глубины резания:

Sчерн=(0,50,25)t

Sчист=(0,050.1)t

Выбранная или рассчитанная подача корректируется по паспорту станка, при этом выбирается ближайшее меньшее.

Стойкость инструмента с учётом конкретных условий обработки и заданной производительности выбирается по нормативам.

Скорость резания может быть назначена по нормативам либо определена по формуле:

![]()

Cv - коэффициент, характеризующий нормальные принятые условия резания

t - глубина резания

S - подача резания

kv - обобщенный коэффициент

HB – показатель относительной твердости обрабатываемого материала

n – показатель относительной твёрдости.

По рассчитанной скорости определяют частоту оборотов шпинделя.

![]()

Зная рассчитанную частоту оборотов шпинделя, по паспорту станка выбирают ближайшее наименьшее. Ближайшее наибольшее выбирается в том случае, если оно ненамного превышает расчётную частоту вращения, либо обоснованно расчётами по загрузке данного рабочего места.

По действительной частоте вращения шпинделя определяют действительную скорость резания.

Зная элементы режима резания, можно рассчитать касательную составляющую силы резания Pz: Pz=CPztxpzSypzVnpkP

По величине Pz определяют эффективную мощность резания.

По последней с учётом КПД определяют потребляемую мощность привода станка, которая позволяет оценить, обеспечивает ли вид оборудования нормальную работу станка.

![]()

Штучное время рассчитывается в последнюю очередь.