- •Курсове проектування є одним із завершальних етапів підготовки фахівців і передує дипломному проектуванню.

- •I. Мета і задачі курсового проектування.

- •2. Тематика, склад і об'єм курсового проекту.

- •3. Організація курсового проектування.

- •4.Посібник з виконання розділів курсового і дипломного проектів.

- •1. Завдання на проектування і зміст проекту.

- •3. Технологічна частина.

- •Ескіз деталі:

- •Абвг.715514.Ххх.8и3044.3141544м .1.4. Матеріал деталі, його механічні і технологічні властивості.

- •Хімічний склад сталі 40х

- •Механічні властивості сталі 40х

- •Технологічні властивості сталі 40х

- •2 Вибір типу виробництва та його характеристик

- •Для заготовок отриманих пластичною деформацією:

- •4. Розробка технологічного процесу обробки деталі.

- •1. Базова інформація;

- •2. Керівна інформація:

- •3. Довідкова інформація:

- •3.Шліфування однократне.

- •4.3. Аналіз заводського техпроцеса і пропозиції по його удосконаленню, спрямовані на підвищення ефективності виробництва (виконується тільки в дипломному проекті).

- •4.3. Призначення технологічного маршруту, вибір устаткування і технологічних баз.

- •4.5. Вибір засобів технологічного оснащення техпроцеса.

- •5. Розрахунок припусків і маси заготовки.

- •.5.2. Визначення операційних припусків і розмірів з відхиленнями.

- •Приклад призначення загальних припусків для заготовок, отриманих різними способами лиття.

- •Приклад призначення загальних припусків для заготовок, отриманих із сортового гарячекатаного прокату за дст 2590-88.

- •.6. Розрахунок режимів різання і технічне нормування.

- •3.6.1. Розрахунок режимів різання на задані операції.

- •1. Призначаємо глибину різання на основі аналізу таблиці припусків і креслення деталі:

- •2. Призначаємо подачу для інструментів:

- •3. Призначаємо період стійкості інструментів налагодження:

- •4. Визначаємо розрахункову величину необхідної швидкості різання:

- •Розрахункове значення швидкості різання

- •Число робочих ходів по цій же таблиці

- •9. Робимо перевірочні розрахунки по достатності потужності приводу головного руху верстата.

- •1. Призначаємо глибину різання:

- •Поправочний коефіцієнт та досягнення більш високої якості отвору в зв'язку з

- •4. Визначаємо швидкість різання, що допускається ріжучими

- •1. Визначаємо допоміжний час на операцію по формулі

- •10.Час підготовчо-заключне

- •11. Визначаємо норму штучно-калькуляційного часу

- •.6.4. Призначення норм часу на інші операції і складання зведеної відомості норм часу і норм виробітку.

- •Варіант виконання для дипломного проекту:

- •.6.4. Визначення професій і розрядів робіт, вибір кодів професій.

- •7. Розробка верстатних операцій, виконуваних на верстаті з чпу.

- •.7.1. Коротка характеристика застосовуваного учпу.

- •.7.2. Послідовність виконання переходів і розробка траєкторій (циклограм) руху інструментів.

- •3.7.3. Розробка рукопису керуючої програми.

- •4. Економічна доцільність прийнятих у проекті рішень і висновки по проекті.

- •Правила оформлення операційних

- •Правила оформлення операційних ескізів

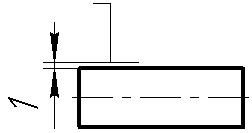

- •1. Ескізи слід виконувати за допомогою креслярського інструменту, графопобудувача, принтера.

- •19. Якщо зображення виробу на ескізі стосується

- •Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах

- •Примеры схем установов изделий

- •Паспортные данные металлорежущих станков

- •Токарно-винторезный станок 16б16п

- •Токарно-винторезный станок п1611п

- •Токарный станок с чпу 16к20ф3с32 (оперативная система управления, пульт 2р22)

- •Токарный станок с чпу 16к20т1.02 (оперативная система управления, пульт нц - 31)

- •Токарный станок с чпу 16б16ф3 (оперативная система управления, пульт 2р22)

- •Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Радиально-сверлильный станок 2н53

- •Cверлильные станки сЧпу (пульт 2п32)

- •Консольный вертикально-фрезерный станок 6р12

- •Консольный вертикально-фрезерный станок 6р12б

- •Консольный вертикально-фрезерный станок 6д12

- •Консольный вертикально-фрезерный станок с чпу 6р13ф3 (пульт н33 – 2м)

- •Бесконсольный вертикально-фрезерный станок с чпу 6520ф3 (пульт н33 – 2м)

- •Консольный вертикально-фрезерный станок с чпу гф2171 (пульт 2с42)

- •Консольный вертикально-фрезерный станок с чпу 6т13ф20 (пульт 2с42)

- •Консольный горизонтально-фрезерный станок 6т83г

- •Консольный горизонтально-фрезерный станок 6р82г

- •Горизонтально-протяжные станки

- •Поперечно-строгальный станок 7305

- •Зубофрезерный станок 5в312

- •Зубофрезерный станок 53а50

- •Зубодолбежный станок 5122

- •Зубодолбежный станок 5в12

- •Круглошлифовальные станки

- •Внутришлифовальный станок 3к228в

- •Типові технологічні послідовності оброблення зовнішніх циліндричних поверхонь та їх характеристики якості

- •Типові технологічні послідовності оброблення внутрішніх циліндричних поверхонь та їх характеристики якості

- •Типові технологічні послідовності оброблення площин та характеристики якості, що при цьому забезпечуються

- •Типові технологічні послідовності оброблення зубчастих поверхонь та їх характеристики якості

- •Орієнтовні значення величин подач інструментів

- •Рекомендуємий ряд подач s о мм/об

- •Рекомендуємі значення швидкості різання

- •4.9.6 Визначення хвилинної подачі.

- •4.10 Розрахунок основного (машинного) технологічного часу на виконувану операцію.

- •5. Список використаної літератури.

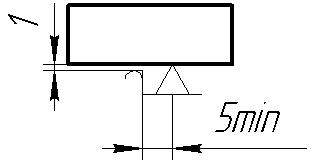

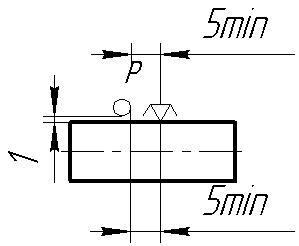

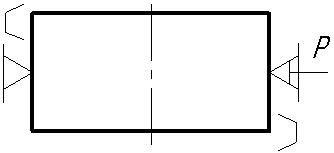

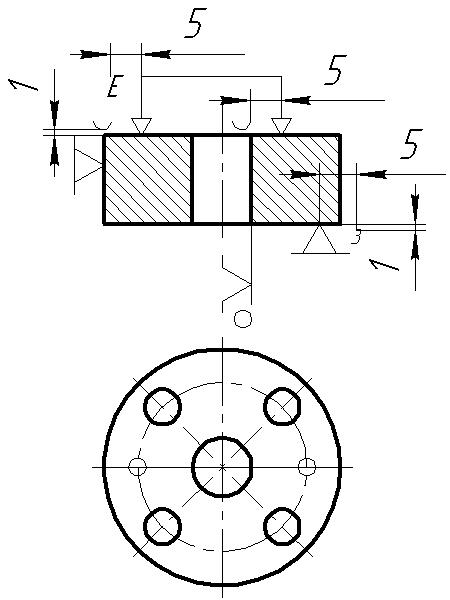

Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах

Наименование |

Примеры нанесения обозначений опор, зажимов и установочных устройств |

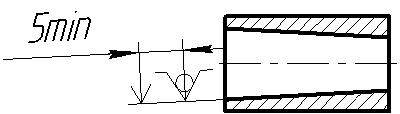

1. Центр неподвижный (гладкий) |

|

2. Центр рифленый |

|

3. Центр плавающий |

|

4. Центр вращающийся |

|

5. Центр обратный вращающийся с рифленой поверхностью |

|

Продолжение

Наименование |

Примеры нанесения обозначений опор, зажимов и установочных устройств |

6. Патрон поводковый |

|

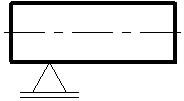

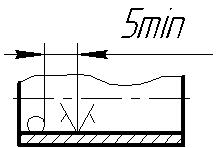

7. Люнет подвижный |

|

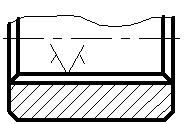

8. Люнет неподвижный |

|

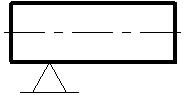

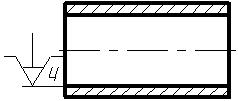

9. Оправка цилиндрическая |

|

10. Оправка коническая, роликовая |

|

Продолжение

Наименование |

Примеры нанесения обозначений опор, зажимов и установочных устройств |

11. Оправка резьбовая, цилиндрическая с наружной резьбой |

|

12. Оправка шлицевая |

|

13. Оправка цанговая |

|

14. Опора регулируемая со сферической выпуклой рабочей поверхностью |

|

15. Зажим пневматический с цилиндрической рифленой рабочей поверхностью |

|

ПРИЛОЖЕНИЕ 2

Справочное

Примеры схем установов изделий

Описание способа установа |

Схема обозначения |

1. В тисках с призматическими губками и пневматическим зажимом |

|

2. В кондукторе с центрированием на цилиндрический палец, с упором на три неподвижные опоры и с применением электрического устройства двойного зажима, имеющего сферические рабочие поверхности

|

|

Продолжение

Описание способа установа |

Схема обозначения |

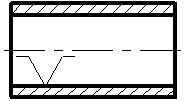

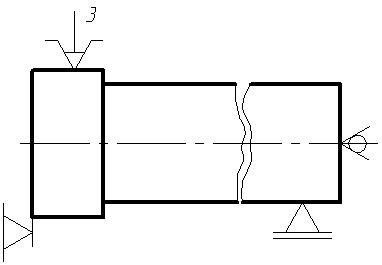

3. В трехкулачковом патроне с механический устройством зажима, с упором в торец, с поджимом вращающимся центром и с креплением в подвижном люнете.

|

|

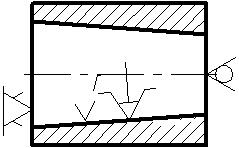

4. На конической оправке с гидропластовым устройством зажима, с упором в торец на рифленую поверхность и с поджимом вращающимся центром

|

|

________________________

Паспортные данные металлорежущих станков

Токарно-винторезный станок 16К20

Наибольший диаметр обрабатываемой детали, мм:

над станиной – 400; над суппортом – 220;

Наибольшая длина обрабатываемого изделия – 2000 мм;

Высота резца, устанавливаемого в резцедержателе – 25 мм;

Мощность двигателя д = 10 кВт; КПД станка = 0,75;

Частота вращения шпинделя, мин – 1:

12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600;

Продольная подача, мм/об: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8;

Поперечная подача, мм/об: 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,085; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4;

Максимальная осевая составляющая силы резания, допускаемая механизмом подачи Рх = 600 кГс (6000 Н).