- •Вопросы и ответы на госэкзамен специализации 290302 (пгс) Технология, организация и экономика строительного производства

- •Экзаменационные вопросы по дисциплине «Архитектура и градостроительство»

- •Ответы на экзаменационные вопросы по дисциплине «Архитектура и градостроительство»

- •2. Фундаменты. Выполнить эскиз фрагмента плана фундаментов промышленного каркасного здания. Покажите на фрагменте плана пример простановки необходимых размеров, отметок, надписей.

- •4. Фундаменты. Выполнить эскиз сечения фундамента стаканного типа под одну колонну и в температурном шве. Покажите на сечении пример простановки необходимых размеров, отметок, надписей.

- •6 . Конструктивные схемы каркасных зданий. Обеспечение жесткости каркаса здания из сборных железобетонных элементов. Выполните эскизы фрагментов планов различных конструктивных схем.

- •7. Понятие о фахверковом ограждении. Виды фахверка и его состав. Выполнить эскизы примера фрагмента плана здания включающего фахверк.

- •9. Фундаментные балки. Их назначение, виды, опирание на фундамент. Выполнить эскиз опирания фундаментной балки на фундамент.

- •13. Совмещенные кровли. Их классификация. Выполнить эскиз сечения участка совмещенной вентилируемой кровли и объяснить назначение каждого элемента.

- •1 4. Полы. Состав проекта полов. Классификация полов по видам. Приведите примеры конструктивного решения полов. Выполните эскиз примера сечения пола и расскажите назначение каждого элемента.

- •15. Основы расчета естественной освещенности. Провести предварительный расчет площади остекления для помещения размером АхВ м в плане и н.

- •18. Колонны каркаса одноэтажного промышленного здания. Правила привязки их к разбивочным осям. Выполнить привязку колонны к разбивочным осям при следующих данных:

- •19. Мероприятия по обеспечению пространственной жесткости каркасов одноэтажных производственных зданий. Установить связи в однопролетном здании при следующих данных:

- •28. Выполнить план ленточного фундамента из сборных железобетонных элементов для 2-х этажного здания с продольными несущими стенами из кирпича. Проставить размеры, привязки, маркировку элементов.

- •30. Крыши. Их назначение. Висячие стропила. Область применения, основные элементы. Выполнить эскизы примеров.

- •40. Выполнить план 2-х пролетного одноэтажного промздания. Проставить необходимые размеры, привязку колонн каркаса к разбивочным осям, обеспечить жесткость здания при следующих данных:

- •1 Пролет 2 пролет

- •44. Выполнить план кровли здания со стропильной многоскатной крышей. Форма здания в плане - "г"-образная. Показать основные элементы скатных крыш.

- •45. Строительные системы зданий и их классификация.

- •46. Виды деформационных швов и их назначение. Устройство деформационных швов в стенах кирпичных зданий. Виды деформационных швов и их назначение

- •Устройство деформационных швов в стенах кирпичных зданий

- •47. Виды деформационных швов и их назначение. Устройство деформационных швов в рулонных кровлях.

- •Устройство деформационных швов в рулонных кровлях.

- •48. Виды деформационных швов и их назначение. Устройство деформационных швов в каркасных зданиях.

- •Экзаменационные вопросы по дисциплине «Железобетонные и каменные конструкции»

- •Ответы на экзаменационные вопросы по дисциплине «Железобетонные и каменные конструкции»

- •Экзаменационные вопросы по дисциплине «Металлические конструкции»

- •Ответы на экзаменационные вопросы по дисциплине «Металлические конструкции»

- •Экзаменационные вопросы по дисциплине «Конструкции из дерева и пластмасс»

- •Ответы на экзаменационные вопросы по дисциплине «Конструкции из дерева и пластмасс»

- •Проверка прочности гвоздей стыка.

- •Проверка прочности на изгиб.

- •Сжато-изогнутые на податливых связях

- •В ыбор конструктивной схемы кровли.

- •Сбор нагрузок на несущие конструкции кровли.

- •Соединение на болтах

- •Кружально-сетчатые своды

- •Расчет ксс

- •Перекрестно-стержневые прстр.Конструкции пспк

- •Экзаменационные вопросы по дисциплине «Обследование, испытание и реконструкция зданий и сооружений»

- •Ответы на экзаменационные вопросы по дисциплине «Обследование, испытание и реконструкция зданий и сооружений»

- •Метод проникающих сред

- •Механические методы испытаний

- •Акустические методы испытаний.

- •Радиационные методы

- •Магнитные и электромагнитные методы

- •Электрические методы испытаний

- •Радиодефектоскопия и инфракрасная дефектоскопия

- •Импульсные ультразвуковые

- •Импедансные дефектоскопы

- •Электронно-оптические дефектоскопы

- •Капиллярные дефектоскопы

- •Экзаменационные вопросы и типовые задачи по дисциплине «Технология строительных процессов»

- •Ответы на экзаменационные вопросы и типовые задачи по дисциплине «Технология строительных процессов»

- •Работа по техническому нормированию.

- •Система тарифного нормирования.

- •Основные понятия в тарифной системе :

- •Cистемы оплаты труда рабочих.

- •Виды нарядов-заданий.

- •1 Разработка грунта землеройными машинами.

- •2. Разработка грунта землеройно-транспортными машинами.

- •Буронабивные сваи.

- •2. Пневмотрамбованные сваи.

- •3. Вибротрамбованные сваи.

- •4. Частотрамбованные сваи.

- •5. Песчаные и грунтобетонные

- •Кладка способом замораживания.

- •Кладка на растворах с противоморозными химическими добавками.

- •Искусственный обогрев каменных конструкций.

- •Обеспечение безопасности производства монтажных работ Подготовка рабочих к монтажным работам

- •Эксплуатация грузоподъемных машин и такелажных приспособлений

- •Леса, подмости и ограждения

- •Монтаж конструкций

- •Конструктивные элементы полов.

- •Устройство монолитных покрытий полов.

- •Виды малярной отделки. Малярные составы

- •Подготовка поверхностей под окраску.

- •Окраска поверхностей.

- •Распределение зарплаты с помощью коэффициента приработка.

- •Распределение зарплаты с помощью приведения отработанных чел.-часов к 1 разр

- •Распределение зарплаты с применением кту

- •Экзаменационные вопросы и типовые задачи по дисциплине «Технология возведения зданий и сооружений»

- •Ответы на экзаменационные вопросы и типовые задачи по дисциплине «Технология возведения зданий и сооружений»

- •Технология по организации возведения зданий в скользящей опалубке.

- •Экзаменационные вопросы и типовые задачи по дисциплине «Экономика в строительстве»

- •Ответы на экзаменационные вопросы и типовые задачи по дисциплине «Экономика в строительстве»

- •Типы производства и их характеристика

- •Производственный процесс и его содержание

- •Принципы организации производственного процесса.

- •Состав и структура основных фондов

- •Оценка основных фондов

- •Технико-экономические показатели эффективности использования основных производственных фондов

- •Метод ускоренной амортизации

- •Состав и структура оборотных средств

- •Кругооборот оборотных средств

- •Нормирование оборотных средств в строительстве

- •Источники образования оборотных средств

- •Показатели оборачиваемости оборотных средств

- •Пути ускорения оборачиваемости оборотных средств

- •Тарифная система оплаты труда в строительстве. Формы оплаты труда.

- •Распределение заработной платы в бригаде

- •Классификация затрат, относимых на себестоимость

- •Отраслевые особенности затрат, относимых на себестоимость

- •Фактическая себестоимость

- •Пути снижения себестоимости смр

- •Виды прибыли

- •Распределение выручки.

- •Распределение прибыли.

- •Коэффициенты рентабельности.

- •Учет фактора времени в технико-экономических расчетах

- •Интегральные показатели оценки эффективности инвестиционного проекта

- •2 Проект.

- •Пример решения задачи:

- •Решение:

- •Локальные сметные расчеты

- •Объектные сметные расчеты (сметы)

- •Сводный сметный расчет стоимости строительства

- •Накладные расходы

- •Сметная прибыль

- •Экзаменационные вопросы и типовые задачи по дисциплине «Организация, управление и планирование в строительстве»

- •Ответы на Экзаменационные вопросы и типовые задачи по дисциплине «Организация, управление и планирование в строительстве»

- •Акционерные и неакционерные строительные организации (фирмы)

- •Этапы и стадии проектирования

- •Согласование, экспертиза и утверждение проектно-сметной документации

- •Содержание проектной документации

- •Организация изыскательских работ.

- •Проектные и изыскательские организации

- •Единая система псп и этапы еспсп.

- •Состав общей организационно-технической подготовки (оотп).

- •Состав подготовки к строительству объекта.

- •Подготовка к производству смр.

- •Организационно-технологические модели строительного производства.

- •Назначение сетевых моделей и сетевых графиков

- •Классификация сетевых моделей и элементы сетевых графиков

- •Сетевые модели

- •Правила построения сетевых графиков

- •Сетевые графики типа «вершины - работы».

- •Сетевые графики типа «вершины - события».

- •Временные параметры сетевого графика

- •Общая постановка задачи календ-о планир-я.

- •Виды кп в стр-е.

- •Общие принципы проектирования:

- •Проектирование общеплощадочных сгп.

- •Проектирование сгп отдельного объекта.

- •Мобильные (инвентарные) здания

- •Проектирование временных зданий и сооружений.

- •Привязка монтажных кранов Поперечная привязка подкрановых путей башенных кранов.

- •Продольная привязка подкрановых путей башенных кранов.

- •Определение зон влияния крана

- •Временные дороги

- •Проектирование построечных автодорог

- •Конструкции построечных автодорог

- •Организация приобъектных складов

- •Классификация складов

- •Определение производственных запасов

- •Расчет складов

- •Устройство открытых приобъектных складов

- •Временное энергоснабжение строительства.

- •Методы расчета электрических нагрузок

- •Временное водоснабжение строительства.

- •Расчет потребности в воде

- •Источники временного водоснабжения

- •Основн. Принц. Развит. И размещ-я матер-о-технич-й базы стр-а (мтбс)

- •Структура и состав парка строительных машин (псм).

- •Организационные формы эксплуатации машинного парка.

- •Организация эксплуатации средств малой механизации (смм)

- •Планирование деятельности предприятий механизации

- •Организация технического обслуживания и ремонта стр-х машин и средств малой механизации.

- •Предназначение нсп

- •Основные принципы создания комплексной системы управления качеством строительной продукции.

- •Функции комплексной системы управления качеством строительной продукции

- •Порядок и правила приемки в эксплуатацию (ппэ) законченных строительством объектов.

- •Порядок формирования рабочих комиссий, их состав и обязанности.

- •Порядок формирования государственных приемочных комиссий (гпк), их состав и организация работ.

- •Цели и задачи авторского надзора.

- •1 По продолжительности:

- •2 По способу передачи информации:

- •Функциональные последствия конфликта.

- •Основные требования к проектированию рабочих мест

- •1 Учет и анализ затрат рабочего времени руководителя

- •Основные обязанности производителя работ.

- •Для выполнения возложенных на него обязанностей производитель работ имеет право:

- •Для выполнения своих функций производитель работ должен знать:

- •Обязанности и права мастера.

- •Основные обязанности мастера:

- •Экзаменационные вопросы по дисциплине «Технология монолитного домостроения»

- •Ответы на экзаменационные вопросы по дисциплине «Технология монолитного домостроения»

- •Экзаменационные вопросы по дисциплине «Новые технологии в строительстве»

- •Ответы на экзаменационные вопросы по дисциплине «Новые технологии в строительстве»

- •Инверсионная кровля с гравийной засыпкой

- •Пешеходные инверсионные кровли

- •Зеленая инверсионная кровля

- •Утепление плиты фундамента

- •Утепление фундамента

- •Экзаменационные вопросы по дисциплине «Технология и организация ремонта и реконструкции зданий»

- •Ответы на экзаменационные вопросы по дисциплине «Технология и организация ремонта и реконструкции зданий»

- •Б. Совмещенные кровли.

- •Ремонт деревянных несущих элементов крыши.

- •Демонтажные работы:

- •Экзаменационные вопросы по дисциплине «Управление проектами»

- •Ответы на экзаменационные вопросы по дисциплине «Управление проектами»

- •1 Изучение прогнозов

- •2 Формирование инвестиционого замысла

- •3 Подготовка ходотайства, деларации о намерениях

- •4 Предвапрительное согласование инвесиционого замысла

- •5 Разработка обоснования инвестиций

- •6 Выбор и согласование места размещения объекта, экологическое обоснование проекта и экспертиза

- •7 Предварительное инвестиционное решение

- •8 Предварительный план проекта

- •9 Примерный перечень исходных данных для составления тэо строительства

- •10 Организация выполнения предынвестиционных исследований.

- •Примерный состав бизнес-плана

- •Исходная информация для составления бизнес-плана

- •Разработчики бизнес-плана

- •Содержание бизнес-плана Вводная часть (резюме проекта)

- •Анализ положения дел в отрасли

- •Существо предлагаемого проекта

- •Анализ рынка

- •План маркетинга

- •Производственный план

- •Организационный план, управление персоналом

- •Анализ рисков

- •Финансовый план

- •Приложения

- •21.1.2. Управление рисками

1 Разработка грунта землеройными машинами.

Наибольшее применение имеют одноковшовые экскаваторы. Основная характеристика экскаватора – емкость ковша (0,15... 2 м3, реже до 4 м3.)

Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта, обратный поворот экскаватора, опускание и подача ковша в исход. положение.

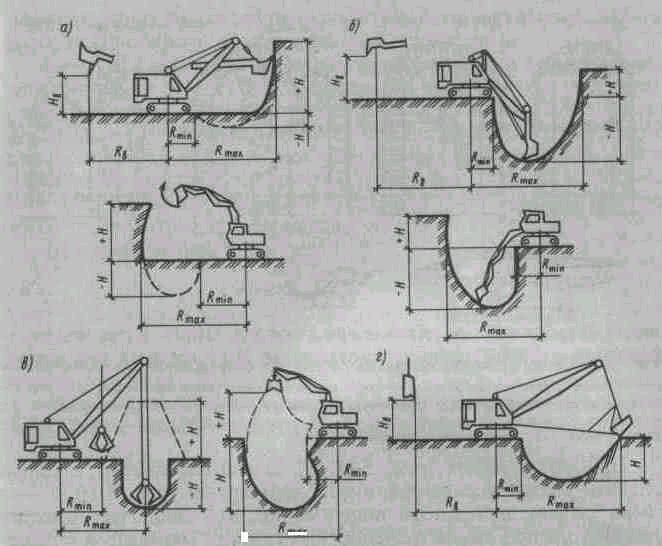

Рабочими параметрами одноковшовых экскаваторов при разработке выемок являются максимально возможная высота копания +Н, глубина копания (резания) — Н, наибольший и наименьший радиусы копания на уровне стоянки экскаватора Rmax и Rmin, радиус выгрузки Re, высота выгрузки Нв (рис. 5.10).

Разработку грунта одноковшовыми экскаваторами ведут позиционно. Зону, в которой действует экскаватор на данной позиции, называют забоем. В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

Рис. 5.10. Схемы рабочих параметров одноковшового экскаватора и профилизабоев:

а — «прямая лопата» с канатным и гидравлическим приводом; б — то же, «обратная лопата»;

в — то же, «грейфер»; г —драглайн

Экскаватор с прямой лопатой используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Процесс выемки грунта осуществляется лобовыми и боковым забоями.

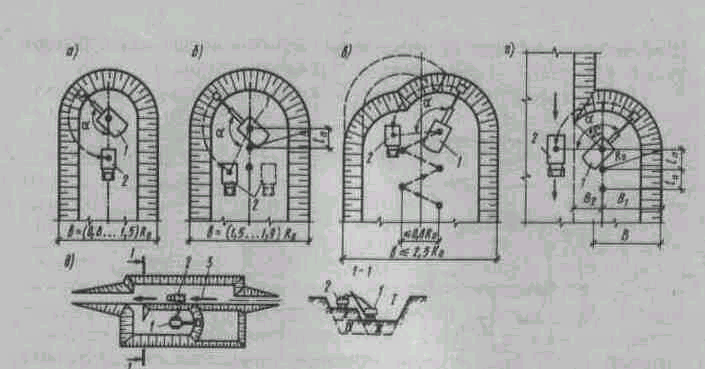

В лобовом забое экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя. В зависимости от ширины проходки лобовые забои подразделяют на узкие (ширина проходки менее 1,5 размера оптимального радиуса резания Ro; Ra = 0,97max), нормальные [ширина (1,5... 1,9) Ro] и уширенные [ширина (2...2,5)].

Рис. 5.11. Схемы проходок экскаватора с рабочим оборудованием «прямая лопата»:

а — лобовая (торцевая) проходка; б—то же, с двусторонним расположением транспорта; в — уширенная лобовая проходка с движением экскаватора «зигзаг»; г—боковая проходка; д— разработка котлована по ярусам; /, //, ///, IV—ярусы разработки; /—экскаватор; 2— автосамосвал; 3—направление движения транспорта

При узких забоях (рис. 5.11, а) самосвалы подают с одной стороны сзади экскаватора, а при нормальных (рис. 5.11, б)— с обеих сторон экскаватора попеременно, что исключает простои экскаватора при смене транспортных единиц. Экскаватор перемещается прямолинейно по оси забоя.

В некоторых случаях разработку грунта ведут уширенным забоем с перемещением экскаватора по зигзагу (рис. 5.11, в). В уширенных забоях сокращаются холостые проходы экскаватора и облегчаются условия маневрирования автосамосвалов.

Разработка выемок способом лобового забоя затрудняет работу транспорта. Кроме того, средний угол поворота платформы экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях, может достичь 180°, что увеличивает время

рабочего цикла и снижает производительность экскаватора. Поэтому способ лобового забоя используют ограниченно.

Более эффективным является разработка фунта способом бокового забоя (рис. 5.11, г), когда экскаватор черпает грунт преимущественно с одной стороны перемещения и частично впереди себя. По этой схеме транспорт подается под погрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Ширина боковой проходки

Выемки, глубина которых превышает максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов (рис. 5.11, д).

Число автомобилей или автопоездов, необходимых для обеспечения бесперебойной работы экскаватора,

где Тус.н, 7н, Тпр — продолжительности соответственно установки машины под погрузку, погрузки грунта в машины экскаватором, пробега машины в оба конца при заданном расстоянии, мин; Гус.р, 7р, Гм — продолжительности соответственно установки машины под разгрузку, разгрузку машины, технологических перерывов, возникающих во время рейса, мин.

При расстоянии L (км) и средней скорости v (км/ч) время самосвала в пути (мин) определяют по формуле

![]()

Продолжительность загрузки автосамосвала колеблется в широких пределах в зависимости от числа ковшей с грунтом, погружаемым в кузов, рода грунта, среднего угла поворота машины при загрузке и типа экскаватора

![]()

где nк — число ковшей грунта, погружаемого в кузов; Тц — продолжительность одного цикла экскавации, мин; Tц = \/п, п—число циклов экскаватора за 1 мин при работе с погрузкой в транспортные средства.

Экскаватор с обратной лопатой используют при разработке грунтов, которые находятся ниже уровня стоянки экскаватора, и преимущественно при рытье небольших котлованов и траншей.

Рис. 5.12. Схемы проходок экскаватора с рабочим оборудованием «обратная лопата»:

а — лобовая проходка при погрузке грунта в транспорт, подаваемый по дну забоя; б — то же, подаваемый на уровне стоянки экскаватора и во временный отвал; в —боковая проходка; 1 — экскаватор; 2 —автосамосвал; 3 —направление движения транспорта; 4 —отвал

Поярусная разработка выемки при этом виде оборудования, как правило, не практикуется. Разработку грунта ведут ниже уровня стоянки экскаватора лобовым или боковым забоем (рис. 5.12) с погрузкой грунта в транспортные средства или укладкой в отвал.

Наименьшую глубину забоя определяют из условия наполнения ковша с «шапкой» (для несвязных грунтов —1... 1,7 м, а для связных —1,5... 2,3 м). Ширина проходки зависит от наибольшего радиуса:

ее принимают в размере Д= (1,2... 1,5) Ко при погрузке в транспорт и Д= (0,5...0,8)Ко при укладке в отвал.

Отрывку котлована шириной 12... 14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине — поперечно-торцовой.

Экскаватор-драглайн применяют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Их применяют также для отделочных земляных работ при планировке площадей и зачистке откосов. Преимуществами драглайна являются большие радиусы действия (до 10 м) и глубина копания (до 12 м). Особенно эффективно разрабатывать драглайном мягкие и плотные грунты, в том числе обводненные.

Разработку грунта драглайном осуществляют лобовыми и боковыми проходками аналогично экскаватору «обратная лопата». Драглайн обычно передвигается между очередными стоянками на 1/5 длины стрелы. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения в практике используют разнообразные схемы лобового и бокового способов разработки грунта.

Так как ковш драглайна гибко подвешен, весьма эффективными являются челночные способы работы — поперечно-челночный и продольно-челночный (рис. 5.13). При поперечно-челночном способе автосамосвал по дну выемки подходит к месту загрузки и загружается попеременным черпанием ковша по обе стороны от кузова. При продольно-челночном способе грунт набирают перед задней стенкой кузова автосамосвала и, подняв ковш, разгружают его над кузовом. Угол поворота экскаватора при погрузке по продольно-челночной схеме приближается к 0°, а при поперечно-челночной — к 15... 20°.

Экскаватор-грейфер применяют для рытья колодцев, узких глубоких котлованов, траншей и других сооружений, особенно в условиях разработки грунтов ниже уровня грунтовых вод.

Одноковшовыми экскаваторами отрывают котлованы и траншеи на глубину, несколько меньшую проектной, оставляя так называемый «недобор» слоем 5... 10 см для того, чтобы избежать повреждения основания и не допускать переборов грунта. Для повышения эффективности работы экскаваторов применяют скребковый нож, насаженный на ковш экскаватора. Это приспособление позволяет механизировать операцию по зачистке дна котлованов и траншей и вести их с точностью до ±2 см, что исключает необходимость ручных доработок.

Рис. 5.13. Схемы проходок экскаватора с рабочим оборудованием «драглайн»:

а —боковая проходка с разработкой грунта поперечно-челночным способом; б —лобовая проходка с разработкой грунта продольно-челночным способом; 1—окончание набора и подъем ковша: 2— опускание ковша и набор грунта; 3—разгрузка ковша; 4—автосамосвал

В промышленном и гражданском строительстве для разработки траншей наибольшее распространение получили многоковшовые экскаваторы непрерывного действия.

Рабочим органом в многоковшовых траншейных экскаваторах является ковшовая цепь или ковшовый ротор. Экскаваторы с ковшовой цепью обеспечивают разработку траншей глубиной до 3,0 м в основном с вертикальными стенками, а роторные —глубиной до2,5 м, преимущественно с откосами (рис. 5.14). В последнем случае на ковши ротора устанавливают откосники. Ковши наполняют грунтом при движении их вверх по наклонной или криволинейной поверхности разрабатываемой выемки. Опорожняются ковши в момент достижения ими наивысшей точки их траектории, где они опрокидываются. Высыпающийся из них грунт попадает на ленточный конвейер, доставляющий его на погрузку в транспортные средства или в отвал.

Рис. 5.14. Схемы разработки грунта многоковшовыми траншейными экскаваторами (размеры в м): а — цепным экскаватором; б—роторным экскаватором