- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

2.4. Природные алмазы и синтетические твердые материалы.

К режущим сверхтвердым материалам относятся природные алмазы и синтетические материалы. Самым твердым из природных материалов является алмаз. Его применяют для оснащения лезвийных и абразивных режущих инструментов.

Алмазные инструменты характеризуются высокой производительностью при тонком точении и растачивании цветных сплавов и пластмасс. При этом обеспечивается высокое качество поверхности. К недостаткам алмазных инструментов относятся их высокая стоимость и дефицитность.

Для изготовления режущих инструментов используются как природные, так и синтетические алмазы. Природный алмаз обозначают А, а синтетический АС. Синтетические алмазы выпускают следующих марок: «баллас» АСБ, «карбонадо» АСПК. Лезвийный инструмент с такими алмазными вставками обладает высокой динамической прочностью, что позволяет применить его при обработке особо прочных сплавов.

Баллас высокоэффективен при точении цветных сплавов с повышенным содержанием кремния, пластмасс.

Монокристаллические алмазы САМ используют для обработки полупроводниковых материалов, радиотехнической керамики и высококремнистых цветных сплавов.

Кристаллы алмазов закрепляют в инструменте пайкой и механически.

Широкое распространение получил синтетический сверхтвердый материал на основе кубического нитрида бора – КНБ. Он обладает высокой твердостью, уступая лишь синтетическому алмазу. А по теплостойкости (до 1600о) превосходит все инструментальные материалы.

Резцы, оснащенные КНБ, успешно применяют при тонком точении и растачивании закаленных сталей, что совершенно недоступно для работы алмазными резцами.

Наиболее перспективным из разрабатываемых твердых материалов представляется силинит- Р - материал на основе нитрида кремния (SiN). Он обладает более высокими прочностью, ударной вязкостью и теплопроводностью, чем инструменты из минералокерамики. Силинит- Р не содержит дефицитных элементов, что в совокупности с высокими режущими свойствами открывает перспективы для более широкого применения этого материала.

3.Физические основы процессов резания.

3.1.Образование стружки и ее типы.

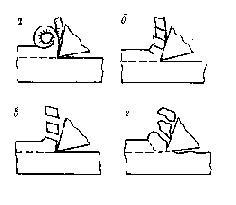

Рис.3.1.Типы стружки

а) стружка сливная;

б) стружка скалывания;

в) элементная стружка; г)

стружка надлома.

Впервые классификацию стружки предложил профессор И.А.Тиме.

Стружка скалывания состоит из отдельных элементов. Она образуется в результате обработки стали и других пластичных материалов при большой толщине срезаемого слоя, а относительная скорость резания низкая при небольшом переднем угле γ. При уменьшении толщины среза Q, повышении скорости резания и увеличения переднего угла отдельные элементы станут менее отчетливыми и будут сходить без зазубрин на ее внешней стороне. Это сливная стружка. Если увеличить толщину среза, уменьшится скорость резания и передний угол, отдельные элементы стружки будут менее связаны, т.е. образуется элементная стружка. Эти 3 вида стружки получаются при обработке пластичных металлов.

В случае обработки хрупких материалов при больших толщинах среза а и больших углах γ происходит вырывание или откалывание крупных частиц металла неправильной формы. Получаемая при этом стружка называется стружкой надлома. Она образуется, например, при обработке чугуна, который плохо сопротивляется растяжению.

В начальный момент, когда движущий резец под действием силы, соприкасается с металлом в материале возникают упругие деформации. При дальнейшем движении резца наступает пластическое деформирование. По мере перемещения резца внутреннее напряжение достигает значение, превышающее временное сопротивление металлов. В этот момент происходит скалывание элементов стружки. Далее процесс деформирования повторяется, и образуются новые элементы стружки (б). Объем металла, подвергающийся пластической деформации, ограничен с одной стороны передней поверхностью лезвия резца, а с другой стороны плоскостью 0-0, по которой периодически сдвигаются или скалываются сформированные элементы стружки. И.А. Тиме назвал эту плоскость плоскостью скалывания или сдвига. Угол β1, определяющий положение плоскости сдвига относительно направления движения инструмента, называется углом сдвига или углом скалывания. Угол β1 ограничивает зону, в пределах которой распространяется пластическая деформация - угол действия. Позднее Я.Г. Усачевым было установлено, что наибольшая деформация зерен возникает не в направлении плоскости 0-0, а в другом направлении, определяемом углом θ – угол текстуры. Характер деформирования зависит от физико-механических свойств обрабатываемого материала, геометрических параметров инструмента, режимов резания и условий обработки. Для сталей средней твердости положение плоскости сдвига 0-0 практически постоянно (β1=30˚). Угол θ зависит от свойств обрабатываемого материала и геометрических параметров инструмента. При обработке хрупких материалов угол θ близок к нулю, при обработке постоянных материалов доходит до 30˚.