- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

3.2. Наростообразование при резании материалов

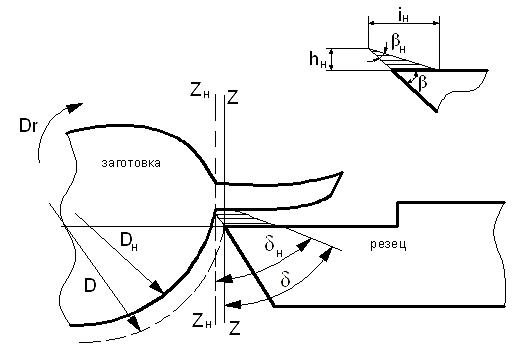

При образовании сливной стружки обрабатываемый материал часто задерживается на передней поверхности инструмента непосредственно около главного режущего лезвия. Это наслоение имеет в сечении треугольную форму и называется наростом (рис.3.2).

Z-Z – плоскость резания;

ZH-ZH – плоскость нароста;

δН – угол резания при наличии нароста;

RH – радиус обработанной поверхности при наросте.

Рис.3.2. Нарост.

Наиболее вероятной причиной его появления можно считать торможение и схватывание тонких контактных слоев стружки на шероховатой передней поверхности зуба инструмента. Слои наращиваются друг на друга пока нарост не достигнет размеров максимально возможных при данных условиях обработки. Твердость нароста в 2,5-3,5 раза больше твердости исходного материала. Т.о. нарост как бы принимает на себя функции режущего клина. Однако он не стабилен. Достигнув так размеров нарост разрушается. Частично уносится стружкой и поверхностью детали. Частота срывов нароста достигает несколько сотен в минуту. Наросты могут образовываться при резании различных материалов стальными твердосплавными минералокерамическими и алмазными инструментами.

Влияние нароста на процесс резания:

1. Уменьшается угол резания δ, следовательно сопротивление резания и условия трения «+».

2. Увеличивается шероховатость обработанной поверхности «-».

3. В зоне устойчивого наростообразования передняя и задняя поверхности режущего клина инструмента защищаются от разрушения «+».

4. При наростообразовании не обеспечивается требуемая точность обработки деталей, разные R и Rн «-».

5. Для каждого материала характерен определенный диапазон скоростей резания, при которых размеры нароста максимальны.

6. Периодические срывы нароста приводят к возникновению вибрации, которая ухудшает качество обрабатываемой поверхности. Поэтому нарост не допустим при чистовой обработке «-».

Рис. 3.3. Зависимость высоты нароста от скорости резания: 0 – нарост отсутствует, I – нарост мал, II – интенсивное увеличение величины нароста, III- резкое уменьшение величины нароста, IV – уменьшение величины нароста.

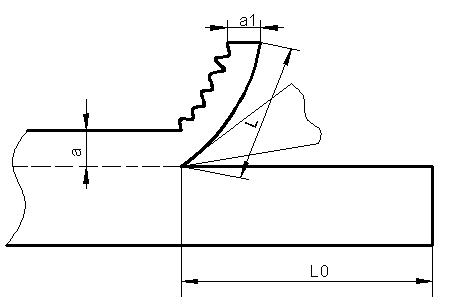

3.3. Усадка стружки

Пластическая деформация при срезании слоя материала внешне проявляется в том, что толщина стружки а1 становится больше толщины среза а, а ее длина l меньше длины пройденного инструмента lo. Явление укорочения стружки по длине и увеличение по толщине называется усадкой стружки, которая характеризуется коэффициентом усадки

![]() .

.

Обычно величина ξ = 1,5…4.

Коэффициент усадки стружки характеризует степень пластического деформирования. На усадку стружки влияют режимы резания, свойства обрабатываемых материалов и другие факторы. При увеличении угла γ и применении СОЖ усадка стружки обычно уменьшается.

Рис. 3.4. Схема к определению усадки стружки.

3.4. Тепловые явления при резании.

Теплота является одним из основных факторов, влияющих на резание. Теплообразование оказывает двойное воздействие на резание: с одной стороны интенсивное тепловыделение облегчает деформирование материала срезаемого слоя и способствует образованию пограничного слоя на контактной поверхности стружки и заготовки. Вследствие этого уменьшается износ инструмента и повышается качество обрабатываемой поверхности. С другой стороны тепловое воздействие на режущие лезвия инструмента приводит к изменению структуры и физико-механических свойств материала (снижается твердость). Температура в зоне главной режущей кромки достигает 800-1000оС. Это приводит к потере режущей способности инструмента и снижению точности обработки.

Тепловыми явлениями при резании необходимо управлять так, чтобы выделенная теплота облегчала резание и не снижала точности обработки и стойкости инструмента. Погрешности обработанной заготовки, возникающие вследствие тепловыделения необходимо учитывать при наладке станков. И для определения этих погрешностей необходимо знать температуру инструмента и заготовки в процессе резания.

Выделение теплоты при снятии стружки объясняется тем, что в теплоту переходит механическая работа, затрачиваемая на процесс резания. Эту работу можно выразить следующим образом:

![]() ,

где

,

где

Рz – тангенциальная составляющая силы резания (главная сила резания), H;

ℓ - путь, пройденный инструментом, м.

![]() ,

где

,

где

V – скорость резания, м/мин.

Работа при резании материала расходуется на преодоление упругой деформации, возникающей в процессе резания (Аупр), на преодоление пластической деформации срезаемого слоя материала и обработанной поверхности (Апл) и на преодоление сил трения.

А = Аупр + Апл + Атр

55%

Работа, затрачиваемая на преодоление сил трения составляет55% от общей работы резания. Работа, затрачиваемая на преодоление сил трения состоит из:

Атр.п.п. + Атр.р.з. + Атр.о.з. = Атр.

35% 10%

Атр.п.п. – работа силы трения сходящей стружки о переднюю поверхность;

Атр.р.з. – работа сил трения поверхности резания о главную заднюю поверхность резца;

Атр.о.з. – работа сил трения обрабатываемой поверхности о вспомогательную заднюю поверхность резца.

Практически вся работа резания преобразуется в теплоту (более 99,5%), следовательно теплота может определяться как работа

Q = А = РzV.

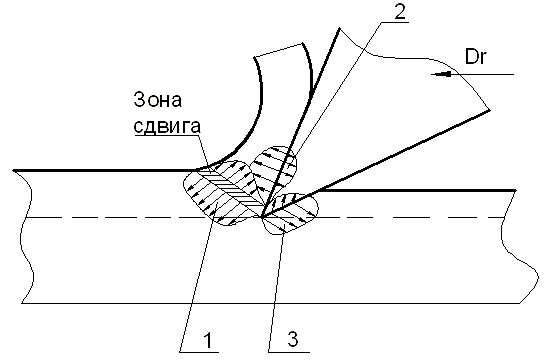

При этом теплота в зоне резания выделяется следующим образом (рис.3.5).

Основными зонами возникновения теплоты являются:

- зона плоскости скалывания;

- зона трения срезаемого слоя о переднюю поверхность резца;

- зона трения задних поверхностей резца об обработанную поверхность и поверхность резания.

Вся образовавшаяся теплота распределяется согласно уравнению теплового баланса следующим образом:

Q = Qупр + Qпл + Qтр = Q1 + Q2 + Q3 + Q4 , где

Q1 – теплота, уходящая со стружкой (например, при v=40-50 м/мин и обработке резцами конструкционных сталей Q1≈60 – 70%);

Q2 – теплота, уходящая в резец (3%);

Q3 – теплота, поглощаемая деталью (35-25%);

Q4 – теплота, уходящая в окружающую среду (1-2%).

На количество теплоты, выделяемой при резании и, соответственно, температуру резания влияют различные факторы:

-скорость резания;

-элементы срезаемого слоя а и b;

-физико-механические свойства обрабатываемого материала;

-параметры режущей части инструмента;

-условия охлаждения и СОЖ.

В общем случае температура в зоне резания

![]() ,

где

,

где

СΘ – постоянный коэффициент, зависящий от условий обработки;

X0, Y0, Z0 – показатели степени, возрастающие приблизительно по геометрической прогрессии со знаменателем ряда, равным 2.

При точении, например, стали 40X эта зависимость имеет вид

![]() ,

где

,

где

t – глубина резания;

S – подача;

V – скорость.

Как следует из формулы, в наибольшей мере температура в зоне резания зависит от скорости, а в наименьшей – от глубины резания. Для рациональной обработки (при наибольшей производительности и стойкости инструмента) необходимо принимать максимальные значения t и S, соответственно изменяя при этом скорость резания.

Рис.3.5. Зоны образования и распределения тепла.