- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

5.4. Токарные станки.

Основными техническими характеристиками токарного станка является наибольшие диаметры заготовки и ее длина.

Универсальные токарные станки по назначению подразделяются на собственно-токарные, не имеющие ходового винта для нарезания резьбы резцами, токарно-винторезные, токарно-револьверные, токарно-карусельные, токарно-лобовые, токарно-затыловочные, резьботокарные.

В токарных станках главным движением является вращение шпинделя с закрепленной в ней заготовкой, а движением подачи – перемещение суппорта с резцом в продольном и поперечном направлениях. Все остальные движения вспомогательные.

Лобовые и карусельные токарные станки предназначены для обработки деталей больших диаметров и сравнительно небольшой длины. Лобовые станки имеют планшайбу и не имеют задней бабки. На карусельных станках, у которых ось вращения планшайбы вертикальна, можно выполнять почти все токарные работы. По компоновке они бывают одностоечными и двухстоечными (портального типа).

На токарно-револьверных станках обрабатываются детали небольших и средних размеров сложной формы, когда для их изготовления требуется применять несколько инструментов (резцы, сверла, зенкеры, метчики). Эти станки в отличие от токарно-винторезных не имеют задней бабки и ходового винта, а имеют револьверную головку, в гнездах которой устанавливаются различные инструменты. По конструкции револьверной головки эти станки бывают с вертикальной и горизонтальной осью вращения головки.

Токарно-затыловочные станки применяются в инструментальном производстве для обработки задних поверхностей зубьев режущих инструментов.

5.4.1. Токарно-винторезные станки (твс).

Относятся к станкам общего назначения, на которых выполняются все виды токарных работ. Техническая характеристика:

наибольший диаметр заготовки, устанавливаемой для обработки над станиной;

наибольшая длина заготовки;

наибольший диаметр прутка.

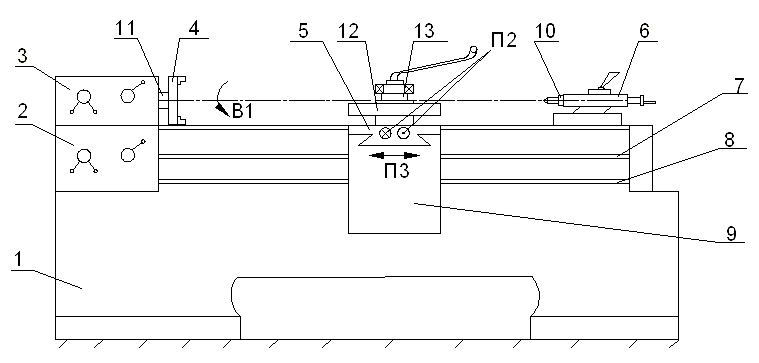

Рис.5.4.1. Основные узлы токарно-винторезных станков.

Все узлы ТВС смонтированы на станине, на которой выполнены основные базовые поверхности - продольная направляющая к плоскости прилегания. Слева на одной из плоскостей прилегания станка жестко закреплена шпиндельная бабка, в которой размещены механизм коробки скоростей в большинстве случаев, представляя собой многоскоростную передачу с выходным валом шпинделя на торце и в отверстии которого размещена вспомогательная оснастка для установки и закрепления обрабатываемых заготовок. С правой стороны станины на специальных направляющих находится задняя бабка. В коническом отверстии пиноли, которой устанавливаются концевые инструменты и специальная оснастка. Шпиндель и отверстие пиноли расположены на общей оси, которая называется линией центров.

С левой стороны на боковой поверхности станины закреплена коробка подач, которая представляет собой многоскоростную зубчатую передачу, получающую вращение от шпинделя и через гитару сменных колес передает его двум своим выходным элементам: ходовому валу или ходовому винту. Ходовой винт имеется только у токарно-винторезных станков, где используется при нарезании резьбы. Между передними и задними бабками по основным направляющим станины перемещающей суппорт, на каретке которого выполнены направляющие для перемещения на них поперечных салазок. На верхней плоскости салазок смонтирован верхний суппорт, который может совершать установочный поворот вокруг вертикальной оси. Салазки верхнего суппорта перемещаются вдоль своих направляющих и несут на себе поворотный резцедержатель.

При нарезании резьбы движение поступает на суппорт по более короткой и точной кинематической цепи через ходовой винт и гайку, которая закреплена в фартуке суппорта. При всех других видах обработки движение на суппорте передается по ходовому валу через механизм фартука на реечную шестерню, которая, зацепляясь с закрепленной на станине рейкой, перемещается вместе с суппортом в продольном направлении.

Для получения заданной поверхности необходимо 2 формообразующих движения: вращательное движение заготовки В1, прямолинейное перемещение инструмента П2 и П3.

Пусть iv, is, is1 соответственно передаточные отношения органов настройки цепи главного движения, цепи продольной и поперечной подач. iп – передаточное отношение постоянных передач.

Цепь главного движения:

1. Конечными звеньями (КЗ) - в цепи главного движения является электродвигатель-шпиндель.

2. Расчетными перемещениями (РП) – количество оборотов двигателя → количество оборотов шпинделя.

3. Уравнение баланса цепи (УБ).

nэл.дв ּ iv ּ ip = nоб.шп.

4. Формула настройки (ФН):

![]() .

.

Цепь продольных подач:

Подачей называется величина перемещения в мм инструмента за один оборот заготовки.

1. конечные звенья (К3): шпиндель-инструмент;

2. Расчетные перемещения: 1 оборот шпинделя→S пр.под., мм/об;

3. Уравнение баланса цепи:

![]()

4. Формула настройки:

![]()

Муфта М2 – включена, остальные выключены и при этом обеспечивается движение П3.

Цепь поперечных подач:

Муфта М3 включена и обеспечивается движение П2.

1. КЗ: шпиндель-инструмент;

2. РП: 1 оборот шпинделя → поперечная передача, мм/об.

3. УБ:

![]()

4. Фаза настройки:

![]()

Цепь резьбонарезания:

Включаем М1 и обеспечивается движение П3

1. КЗ: шпиндель-инструмент;

2. РП: 1 об.шп. → Рр –шаг нарезаемой резьбы;

3. Уравнение баланса цепи:

![]()

4. Формула настройки: ![]() (для

нарезания метрических резьб).

(для

нарезания метрических резьб).

Для нарезания дюймовых резьб в формуле настройки для метрической резьбы вместо шаговой

![]()

![]() -

число ниток резьбы на дюйм.

-

число ниток резьбы на дюйм.

![]() .

.

При нарезании модульных резьб:

Рр=πm, m – диаметричекий модуль.

![]() .

.

При нарезании питчевых резьб шаг резьбы

![]() ,

р – питч (pitch) – шаг.

,

р – питч (pitch) – шаг.

Питч бывает кардинальный, циркулярный, диаметрический (используется наиболее часто).

![]()

mp=25,4.