- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

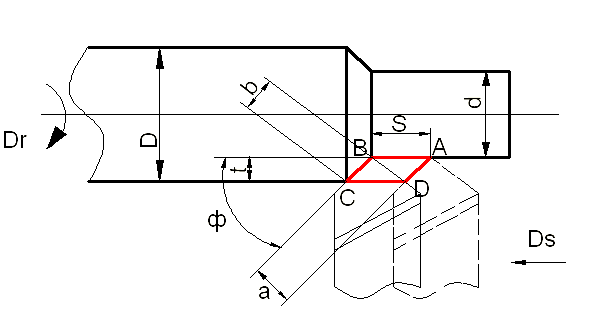

Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

Рис.1.2.

На обрабатываемой заготовке различают 3 поверхности:

1 – обрабатываемую, подлежащую воздействию в процессе обработки;

2 – поверхность резания, обрабатываемую режущей кромкой;

3 – обработанную, образованную на заготовке в результате обработки.

Поверхность резания является переходной между обрабатываемой и обработанной поверхностями.

Элементы режима резания и геометрические параметры срезаемого слоя.

Элементами режима резания являются: скорость резания, подача, глубина резания.

Совокупность их значений принято называть режимом резания.

Скорость резания – это скорость рассматриваемой режущей кромки инструмента или заготовки в главном движении (измеряется в м/мин).

При всех видах обработки, кроме шлифования измерение в м/сек.

Если главное движение резанием является вращательным, то скорость резания определяют:

![]() ,

,

где Dn – наибольший диаметр заготовки или инструмента в мм;

n – частота вращения заготовки или инструмента.

Подача (S) – это отношение расстояния пройденного рассмотренной точкой режущей кромки или заготовки в направлении движения подачи к соответствующему числу циклов или определенной волей циклов другого движения.

Под циклом движения понимают полный оборот, ход или двойной ход режущего инструмента или заготовки. Подача может иметь одну из следующих единиц: мм/об – (подача на оборот Sо) – при точении, сверлении, фрезеровании; мм/ход (подача на ход); мм/зуб – (подача на зуб Sz) – при фрезеровании; мм/дв.ход (подача на двойной ход S2x) – при строгании, долблении.

Глубина резания (t) – это размер слоя, удаленного за один проход, измеренный в направлении, перпендикулярном к обработанной поверхности. Глубина резания всегда перпендикулярна к направлению подачи (рис.1.3).

Рис. 1.3. Элементы режима резания при токарной обработке.

При продольном точении глубину резания определяют как полуразность диаметров до и после обработки:

![]() ,

,

где D – диаметр заготовки, d- диаметр обработанной поверхности.

При отрезании заготовки глубина резания t равна ширине отрезного резца b. Глубина резания при сверлении в сплошном материале равна половине диаметра сверла. При рассверливании отверстия от диаметра d до диаметра D глубина резания t=(D-d)/2.

При фрезеровании глубина резания определяется видом фрезерования и типом фрезы. В отличие от других видов обработки (точения, сверления и др.) при фрезеровании, кроме глубины резания t, рассматривают ширину фрезерования (B). Это ширина обрабатываемой поверхности в направлении, параллельном оси фрезы. У цилиндрических и торцовых фрез ширина фрезерования совпадает с шириной обрабатываемой заготовки, у дисковых фрез – с шириной паза, у концевых – с глубиной паза, уступа.

Глубина резания, частота вращения детали или инструмента и подача характеризуют процесс резания с технологической стороны: с точки зрения положения и движения инструмента, обеспечивающих процесс резания. Но при одной и той же подаче и глубине резания в зависимости от формы режущей кромки и ее расположения (углов в плане) изменяются ширина и толщина поперечного сечения срезаемого слоя, от которых зависят процесс упругой и пластической деформации, сопротивление металла деформированию, количество выделяемой теплоты и условий теплоотвода.

Ширина срезаемого слоя (b, мм) – это длина стороны сечения срезаемого слоя, образованной поверхностью резания.

Толщина срезаемого слоя (а, мм) – это длина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя.

Толщина и ширина среза представляют собой толщину и ширину стружки, а размеры сечения среза до ее образования. Размеры стружки отличаются от размеров срезаемого слоя из-за усадки, происходящей вследствие деформации металла при резании.

Толщина среза а измеряется в направлении, перпендикулярном к режущей кромке. Ширина среза b измеряется вдоль режущей кромки (в мм). Как между толщиной среза и подачей, так и между глубиной резания и шириной среза существуют определенные соотношения:

![]() ;

;

![]() ,

,

где φ – главный угол в плане.

Из приведенных формул и рисунка видно, что при постоянных подаче S и глубине резания t с увеличением главного угла в плане φ толщина среза увеличивается, а ширина уменьшается. Кроме того, номинальная площадь поперечного сечения среза за время одного оборота заготовки составляет

fном.=fABCD=tSпрод.=ab.

Она больше действительной площади среза fд=fВСДК на величину площади осевого сечения остаточных гребешков f0=fABK, оставшихся на обработанной поверхности. Высотой указанных гребешков или микронеровностей будет определяться степень шероховатости обработанной поверхности. С возрастанием S и углов φ и φ1 высота неровностей увеличивается, т.е. шероховатость поверхности становиться больше.

К элементам процесса резания относят также основное время to, являющееся одной из составляющих штучного времени tшт.