- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

Введение

Подавляющее большинство деталей приборов и машин получают окончательную форму и размеры в результате механической обработки, большая часть которой принадлежит обработке материалов резанием, особенно в тех случаях, когда требуется получить детали с высокой точностью размеров и малой высотой обработанных поверхностей. При резании материалов имеет место процесс сложного пластического деформирования, сопровождаемое большим количеством теплоты, трения, изнашиванием, упрочнения, вибрациями и другими физическими явлениями.

При проектировании технологического процесса изготовления деталей приборов необходимо оценить эффективность разработанного процесса, показателями которого, являются качество изготовленных деталей, их себестоимость, надежность процесса и его производительность. Производительность зависит от установленных режимов резания, а назначение режимов резания невозможно без знания основных закономерностей процесса резания и явлений, происходящих в зоне деформирования и на контактных поверхностях инструмента.

Кинематические и геометрические параметры процесса резания.

Обработка резанием – это технологический процесс изготовления детали, заключающийся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки.

Резание происходит путем внедрения в обработанную заготовку режущей части инструмента, движение которого осуществляется под действием сил привода станка. В зоне соприкосновения режущего клиноинструмента и срезаемого слоя заготовки происходит сложный процесс пластического деформирования и разрушения металла, приводящий к образованию стружки и отделению ее от заготовки.

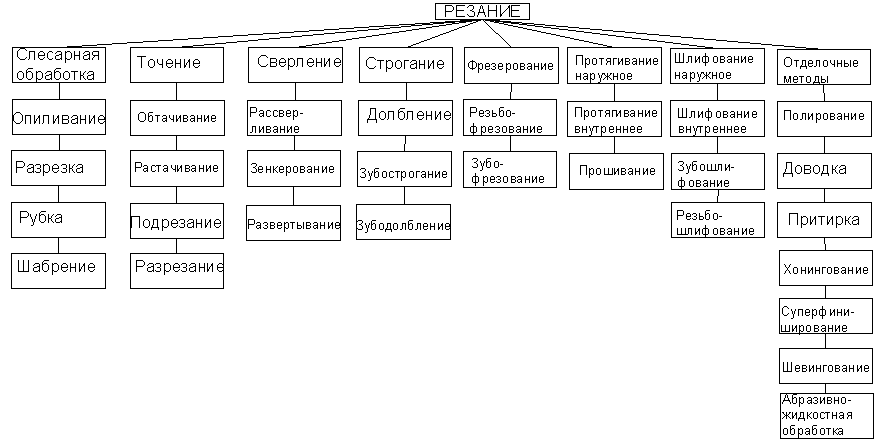

Для осуществления резания необходимо относительное движение между заготовкой и режущим инструментом. Совокупность движений, сообщаемых на станках в процессе резанием инструменту и заготовки представляет кинематическую схему резания. В зависимости от количества и характера сочетаемых элементарных движений кинематической схемы резанием систематизированы по группам. Обработку деталей резанием можно разбить на следующие методы:

- слесарная обработка;

- точение;

- сверление;

- строгание;

- фрезерование;

- протягивание (прошивание);

- шлифование;

- отделочные методы.

Рис.1.1. Классификация методов обработки деталей резанием.

Любой реальный процесс резанием входит в одну из групп. При обработке резанием различают главное движение резанием и движение подач.

Прямолинейное поступательное или вращательное движение инструмента или заготовки, происходящие с наибольшей скоростью в процессе резания и определяющее скорость снятия материала срезаемого слоя называется главным движением резания и по ГОСТу обозначают Dг.

Скорость главного движения обозначают V.

Прямолинейное поступательное или вращательное движение инструмента или заготовки, скорость которых меньше главной скорости движения резания и предназначенная для того, чтобы распространить отделение слоя материала на всю обработанную поверхность, называется движением подачи (DS).

Скорость движения подачи VS.