Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

401

Таблица 13.7. Техническая характеристика пельменных автоматов фирмы Harbin

Модель |

JGL 120 |

|

JGL-135 |

Напряжение, В |

380 |

|

380 |

Мощность, кВт |

1,1 |

|

1,3 |

Производительность, кг/час / шт/час |

120 / 7200 |

|

120 / 7200 |

Форма пельменя |

полумесяц |

|

|

Габаритные размеры, мм |

990х470х1150 |

|

990х470х1150 |

Масса, кг |

160 |

|

160 |

Установка для замораживания пельменей жидким азотом представлена на рис. 13.15.

Рис. 13.15. Принципиальная схема установки для замораживания пельменей жидким азотом

Штамповка и замораживание пельменей осуществляется непосредственно на металлической ленте 16 конвейера из коррозионно-стойкой стали, над которой установлен пельменный аппарат 1. На раме конвейера установлена изотермическая морозильная камера 17 с двойными стенками с поворотной заслонкой 2. В камере установлены четыре температурные зоны. В зоне предварительного охлаждения 3 продукт охлаждается холодными парами газообразного азота. В зоне штамповки 10 тестовая трубка с фаршем подается под штамп, где образуются пельмени. В зоне орошения 12 пельмени замораживаются путем орошения их жидким азотом, поступающим из емкости под избыточным давлением. В зоне выравнивания температур 14 устанавливается одинаковая температура по всей массе продукта. В зоне предварительного охлаждения размещается нагнетательный воздуховод 5 прямоугольного сечения с щелевыми насадками, обращенными к ленте, и двумя шиберными заслонками 6, позволяющими регулировать количество подаваемого газа, изменять его скорость и направление движения над продуктом.

Для получения и подбора необходимых температур в воздуховод врезан трубопровод подачи жидкого азота 11, который, испаряясь, охлаждает воздушный поток до –50…–120°С. В зоне штамповки установлен штамповочный пельменный барабан 8 и вентилятор 7 с электродвигателем 4 для нагнетания паров азота с помощью воздуховода 9, образующихся в зоне орошения, в зону предварительного охлаждения.

В зоне орошения установлено три коллектора 13 с десятью форсунками на каждом для распыления жидкого азота при температуре –196°С. Для сбора неиспарившегося жидкого азота под лентой конвейера установлен поддон 15 из коррозионно-стойкой стали. При переполнении поддона азот насосом снова подается в форсунки, при этом перекрывается соленоидный вентиль на трубопроводе подачи жидкого азота из емкости.

Зона выравнивания температур специально не охлаждается, но из-за близкого расположения зоны орошения в ней достигается температура –20…–60°С. Время обработки пельменей в зонах: предварительного охлаждения – 60 с, штамповки – 10 с, орошения – 90 с, выравнивания температур – 30 с. Выравнивание температур продолжается 3…5 мин. Для уменьшения длины установки целесообразно зону выравнивания температур устанавливать под основной лентой конвейера (под зоной орошения).

402

Глава 14. Оборудование для обработки жиросодержащего сырья и крови

14.1. Оборудование для обжарки и запекания мясопродуктов

Обжарка – процесс тепловой обработки продуктов при температуре 120…160 °С с использованием промежуточного теплоносителя (растительного или животного жира), контактирующего с сырьем. При обжаривании удаляется, главным образом, свободная влага, выделившаяся из клеток после их плазмолиза под действием высокой температуры.

Влаготепловая обработка (жарение) включает два этапа: увлажнение капельной влагой или водяным паром до заданной величины и последующая сушка перемешиваемого слоя материала при кондуктивном теплоподводе до заданной влажности и температуры.

Запекание – процесс нагревания мясопродуктов горячим воздухом или продуктами сгорания газа при температурах 80…280°С в ротационных или шахтных печах, при котором потери сока или жира ниже, чем при варке в воде, а выход готовых продуктов выше. Этот процесс применяют при производстве кулинарных изделий, колбас, мясных хлебцев, соленых мясных продуктов и др.

Процесс обжаривания делится на два периода. В первый период обжарки температура в продукте постепенно повышается от поверхностных слоев к центральным до 96…99°С. В этот период влага движется как наружу в виде пара и жидкости, так и к центру

ввиде жидкости. Во второй период обжарки температура постепенно повышается, приближаясь к температуре масла. В этот период происходят глубокие биохимические процессы, обусловливающие вкус и запах обжаренного продукта.

Впервый период обжарки интенсивность теплообмена определяется коэффициентом теплоотдачи от масла к продукту путем конвекции. Во второй период изза образовавшейся корочки, имеющей на поверхности температуру, близкую к температуре масла, интенсивность теплообмена определяется уже коэффициентом теплопроводности корочки и ее толщиной.

Скорость движения масла вдоль поверхности продукта интенсифицирует теплообмен только в первый период обжарки, когда еще нет корочки и передача теплоты осуществляется главным образом конвекцией, а испарение влаги происходит в поверхностных слоях продукта. Во второй период, когда образуется корочка со значительным термическим сопротивлением, скорость масла вдоль поверхности продукта очень мало влияет на интенсивность теплообмена.

Обжарочные аппараты, работающие при атмосферном давлении и под вакуумом, классифицируются:

– по виду тепловой обработки (жарка, тушение, припускание, пассерование);

– по способу передачи теплоты (конвекция, теплопередача, лучеиспускание);

– по виду греющей среды (без добавления жира, в малом количестве жира, в большом количестве жира – во фритюре).

Взависимости от вида теплоносителя различают жаровни с обжариванием в горячем масле, в потоке горячего воздуха, под воздействием ИК-лучей. В жаровнях с паровым обогревом используют водяной пар давлением 0,8…1,2 МПа, который подводят

внагревательные камеры.

На рис. 14.1 представлена классификация жаровен и обжарочных аппаратов. Припускание осуществляется при условии, что жидкость составляет 10…15%

массы сырья, а тушение может быть отнесено к комбинированным тепловым процессам (изделия выдерживают определенное время в жидкой среде при температуре 80…100°С).

По принципу действия обжарочные аппараты могут быть периодического действия (сковороды, фритюрницы, грили, мангалы, жарочные шкафы) и непрерывного действия (ИК-аппараты, автоматы для жарки пончиков и пирожков, жаровни).

404

отверстий решетки 8-12 мм; говядину жилованную втopoгo сорта измельчают на волчке с диаметром отвeрстий решетки 5-6 мм.

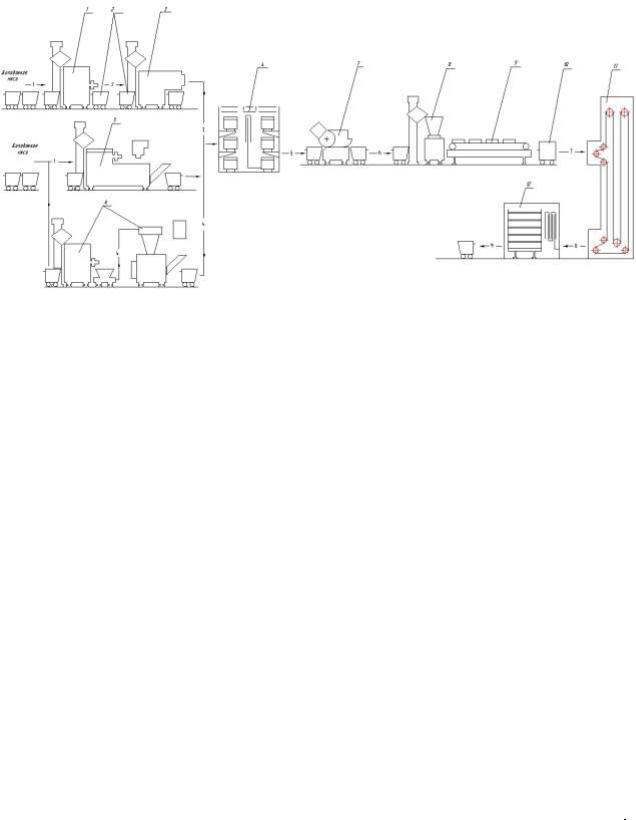

Рисунок 14.2. Машинно-аппаратная схема линии производства мясных хлебов

Далее с помощью напольных тележек 2 транспортируют к смесителю 3, в которых производят посол. Посоленное мясо выгружают из смесителя 3 в напольную тележку и транспортируют в камеру созревания 4.

На предприятиях средней и большой мощности измельчение и посол мяса осуществляют с помощью посолочного агрегата 5 или комплекса оборудования для посола мяса 6. В первом агрегате измельченное мясо самотеком попадает в смеситель, а во втором — фаршевым насосом перекачивается по трубопроводу от волчка в весовой бункер смесителя. Посолочные вещества подают автоматические дозаторы в количестве, пропорциональном массе измельченного мяса в деже смесителя. После перемешивания и выгрузки сырье в тележках направляют в камеру созревания 4.

Температура посоленного мяса, поступающего на выдержку в емкостях до 150кг, не должна превышать 12°С, в емкостях свыше 150 кг - 8°С. Допускается для снижения температуры мяса при посоле сухой солью добавление пищевого льда в количестве 5-10% к массе сырья.

Продолжительность выдержки сырья в посоле в зависимости от степени его измельчения и способов посола приведена в таблице 4.

Таблица 14.1 - Продолжительность выдержки сырья в посоле

Метод посола |

Степень измельчения, мм |

Продолжительность |

|

|

выдержки, ч |

||

|

|

||

|

|

|

|

Концентрированным раствором |

2-6 |

6-24 |

|

поваренной соли |

|||

|

|

||

Сухой солью |

2-6 |

12-24 |

|

Сухой солью |

8-12 |

18-24 |

|

Сухой солью |

16-25 |

24-48 |

|

Сухой солью |

В кусках |

48-72 |

Для приготовления фарша и тонкого измельчения используют куттеры 7 либо комбинированные машины для смешивания выдержанного в посоле измельченного мяса с рецептурными ингредиентами.

405

Далее фарш транспортируют в напольных тележках к шприцующей машине 8, которые с помощью подъемника разгружаются в приемный бункер шприца.

Наполнение форм фаршем производят вручную на конвейерных столах 9 либо с помощью шприцов 8 и разгрузкой их в контейнера 10. Масса фарша в каждой форме должна быть не более 3 кг.

Формовку фарша производят в формы из нержавеющего металла или луженые, предварительно смазанные свиным топленым жиром, плотно заполняют фаршем, не допуская наличия пор и воздушных пустот.

Открытую поверхность фарша в форме заглаживают и делают товарную отметку буквой, указанной в нормативной документации для каждого наименования хлеба.

Фарш в формах помещают в прогретые до температуры 130-150оС (в зависимости от режима запекания) конвейерные, ротационные печи или электрические шкафы 11 различных конструкций и запекают при следующих температурных режимах:

- ступенчатый режим:

1ступень—150°С в течение 80 минут:

2ступень—110°С в течение 70 минут, - постоянный режим:

130°С в течение 150 минут до достижения в центре мясного хлеба температуры

71±1°С.

При изготовлении мясных хлебов из мяса, подлежащего обезвреживанию, необходимо применять следующие режимы запекания:

ступенчатый режим:

1ступень — 1500С в течение 80 минут;

2ступень — 110°С в течение 100 минут. - постоянный режим:

130°С в течение 180 минут до достижения в центре мясного хлеба температуры не

менее 85 °С.

Готовые мясные хлеба освобождают от форм. Для придания мясному хлебу товарного вида (образование корочки по всей поверхности хлеба) рекомендуется в течение 30 минут, выдержать хлеб в печах при температуре 130-150°С.

Затем мясные хлебы укладывают в один ряд на столах, стеллажах, этажерках из нержавеющего металла и охлаждают в камерах 12 при температуре от 0 до 8°С до температуры в толще хлеба не выше 8°С.

Допускается для конкретного вида оборудования, имеющегося на предприятиях для термообработки (модернизированного или вновь созданного, или приобретенного по импорту), устанавливать другие режимы термической обработки хлебов, обеспечивающие получение продукта, соответствующего технологическим требованиям.

Затем охлажденные мясные хлеба поступают на упаковку и дальнейшее хранение и транспортировку.

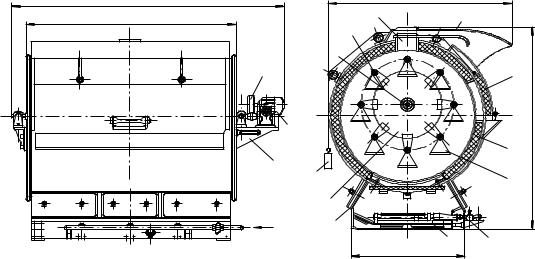

Печь ротационная К7-ФП2-Г (рис. 14.3) предназначена для запекания мясных хлебов, буженины, карбонада и других изделий без оболочки, а также стерилизации условно годного мяса.

Она представляет собой термоизолированную цилиндрическую камеру 9, закрепленную на опоре 12. Стенки камеры трехслойные: два внешних слоя – облицовка из нержавеющей стали, а внутренний – теплоизоляция. В камере имеются проход для загрузки и выгрузки продукции с подъемной дверцей 1 с противовесом 15 и проход с отражателем 13 для подачи горячего воздуха, получаем его при сгорании в горелках 11. Продукт подают на люльки 10 ротора, диски 14 которого установлены на валу 5 и соединены между собой стержнями 6, несущими люльки. Электродвигатель 3 и редуктор 2 смонтированы на стойке 4, прикрепленной к каркасу печи. Газы покидают рабочую зону через трубу 7 с задвижкой

8.

407

Техническая характеристика конвейерной шахтной печи; Производительность, кг/ч:

по мясным хлебам |

800 |

по буженине |

300 |

по карбонату |

420 |

Средняя скорость цепи конвейера, м/мин |

5 |

Габаритные размеры, мм |

5700 3700 15350 |

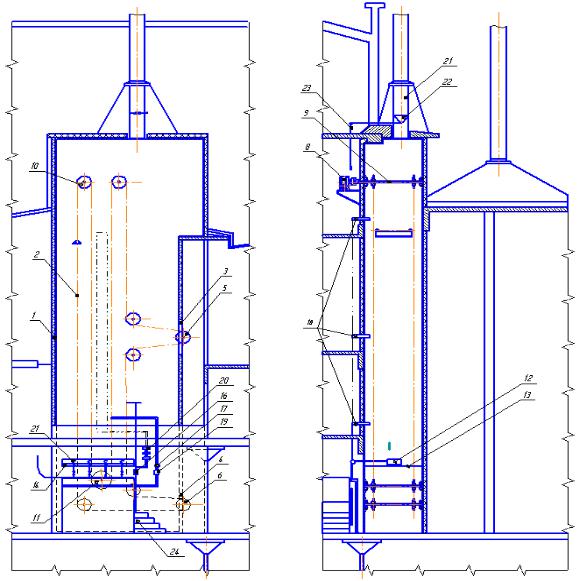

Рисунок 14.4. Конвейерная шахтная печь

408

14.2. Оборудование для тепловой обработки жиросодержащего сырья

Тепловую обработку жиросодержащего сырья применяют для вытопки жира, а крови – для коагуляции белковой фракции. Для извлечения жира из жиросодержащего сырья при низких температурах используют импульсную (гидромеханическую или электроимпульсную) обработку.

Чтобы извлечь жир из мягкой или твердой жиросодержащей ткани, необходимо разрушить белковую структуру, содержащую жир, перевести его из внутриклеточной фазы во внеклеточную, свободную фазу и затем удалить во внешнюю среду. Наибольшее распространение в промышленности для извлечения жира получила тепловая обработка.

При тепловой обработке применяют конвективный и кондуктивный методы подвода теплоты. Конвективный нагрев происходит при непосредственном контакте сырья с горячей водой или острым паром (так называемый мокрый способ), при кондуктивном – теплота подводится через стенку от глухого пара, горячей воды или другого теплоносителя (сухой метод).

Режимы тепловой обработки зависят от вида и состава сырья: пищевое или непищевое, мякотное или твердое, жировое или жиросодержащее. Пищевое жировое сырье (жир-сырец) и пищевую кость обрабатывают с целью вытопки жира сухим или мокрым способом при атмосферном давлении и температуре до 90°С (мягкое сырье) и до 100°С (кость) и при повышенном давлении до 0,2 МПа при температуре 120...125°С. При обработке непищевого сырья, особенно конфискатов, проводят разварку и стерилизацию при температуре до 125°С в течение 1 ч жиросодержащего и 30...40 мин нежиросодержащего сырья.

Качество готовой продукции (жира и кормовой муки) зависит от совместного действия двух факторов: максимальной температуры и продолжительности ее воздействия. Наименьшая продолжительность обработки определяется временем плавления жира и временем выдержки сырья для уничтожения патогенной микрофлоры при данной температуре процесса (пастеризация или стерилизация).

Переход от периодических процессов и аппаратов к непрерывным целесообразен при сокращении продолжительности обработки, когда продолжительность обработки становится существенно меньше продолжительности подготовительно-заключительных операций. В этом случае достигаются компактность аппаратов, низкие удельные показатели по массе и занимаемой площади.

Интенсифицировать теплообмен можно, повышая температуру теплопередающей среды, изменяя условия теплообмена (которые характеризуются значениями коэффициентов теплоотдачи или теплопередачи, увеличивая поверхности передачи теплоты при постоянной массе материала. При обработке биологических материалов (мясо, жир и кость) повышение температуры среды выше 120...130°С нежелательно, так как это приводит к ухудшению качества конечной продукции.

Коэффициенты теплоотдачи наибольшие при конденсации острого пара (от 840 до 2780 Вт/(м2·К)) и при нагреве водой (от 840 до 33 300 Вт/(м2·К)). Наименьшие коэффициенты (85 Вт/(м2·К)) получаются при обогреве воздухом. Наиболее эффективный способ интенсификации теплообмена – измельчение материала при конвективном нагреве или проведение процесса в тонком слое при теплопередаче. При измельчении увеличивается поверхность теплообмена, что интенсифицирует внешний теплообмен и уменьшает определяющий размер частицы, что, в свою очередь, ускоряет внутренний перенос теплоты теплопроводностью. Допустимые конечные размеры измельченных частиц определяются технологическими требованиями к процессу. Так, при выработке костного шрота частицы должны иметь размеры 25...30 мм. Измельчение материала можно проводить до нагрева материала или совмещать с нагревом. Процесс извлечения жира интенсифицируют вибрационным воздействием, совмещенным с тепловым. Вибрация теплопередающей среды разрушает пограничный слой на поверхности материала, ускоряя

409

тем самым процесс внешнего массопереноса. При этом повышается степень извлечения жира.

При тепловой обработке применяют аппараты периодического действия (открытые котлы, автоклавы и универсальные вакуумные горизонтальные котлы) и аппараты непрерывного действия (шнековые, барабанные, роторные), а также комбинированные, совмещающие тепловую обработку и измельчение.

В периодически действующих аппаратах сырье обрабатывается в больших объемах, что имеет ряд недостатков. Из-за большой продолжительности процессов тепловой обработки (4...4,5 ч) ухудшается качество жира и кормовой продукции. Кроме того, необходимо создание промежуточных бункеров-накопителей, занимающих большие производственные площади. При хранении вторичного сырья и конфискатов при комнатной температуре происходят быстрый рост бактериальной обсемененности и другие виды порчи, что неблагоприятно сказывается на качестве готового продукта из-за необходимости повышения температуры стерилизации. Появляется опасность загрязнения окружающей среды.

Ккомбинированным аппаратам относятся волчок-варильник, рушитель-плавитель «Ленинград», измельчитель-плавитель «Титан», агрегаты АВЖ. В однооперационных аппаратах-плавителях сырье обрабатывают в тонком слое при его непрерывном перемещении через аппарат. К таким аппаратам относятся плавитель «Чита» и шнековые аппараты.

Коднооперационным аппаратам непрерывного действия относятся и виброэкстракторы вертикального и горизонтального типов, в которых процесс теплового извлечения жира интенсифицирован наложением вибрации теплопередающей среды (воды).

Для тепловой коагуляции крови применяют шнековые и пароконтактные аппараты.

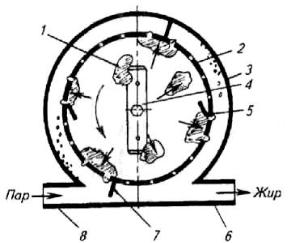

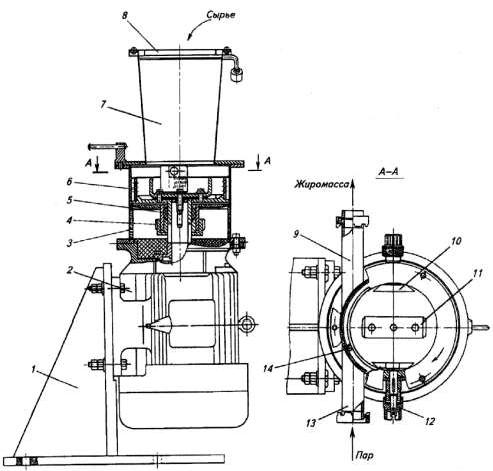

Центробежные измельчители-плавители АВЖ предназначены для обработки всех видов мягкого жирового сырья. Высокая интенсивность теплообмена в нем достигается путем совмещения процессов измельчения сырья в центробежном поле и нагрева острым паром. Принципиальная схема агрегата показана на рис. 14.5.

Рис. 14.5. Технологическая схема измельчителя-плавителя типа АВЖ:

1 - жиросырье; 2 - барабан; 3 - корпус; 4 - подвижной нож; 5 - неподвижный нож; 6 - патрубок для отвода жиромассы; 7 - лопасть; 8 - патрубок для подачи пара

В корпусе 3 вращается перфорированный барабан 2. Вместе с барабаном вращаются два ножа 4. Куски жиросырья 1 попадают на вращающиеся ножи и частично измельчаются. Измельченные куски центробежными силами прижимаются к обечайке барабана и продавливаются через отверстия перфорации. Неподвижные ножи 5,

410

установленные внутри барабана, срезают частицы, которые выбрасываются в зазор между барабаном и корпусом. В этот же зазор через патрубок 8 подается острый пар давлением 0,15 МПа. Тонкоизмельченное жиросырье за 3...5 с нагревается до 85...95°С и плавится. Лопасти 7 на поверхности барабана выталкивают жиромассу в патрубок 6 на дальнейшую обработку. Под действием центробежных сил и давления лопастей расплавленная жиромасса может перекачиваться на высоту до 3 м. Непосредственный нагрев острым паром и кратковременность обработки создают условия для рационального использования теплоты и снижения расхода пара. При этом обеспечивается высокое качество жира.

Центробежный измельчителъ-плавитель АВЖ-245 (рис. 14.6) состоит из фланцевого электродвигателя 2 установленного на станине 1. На фланце электродвигателя закреплен корпус 3, а на валу ротора - перфорированный барабан 6. В центре барабана двумя болтами закреплен нож 11, имеющий двустороннюю симметричную заточку. На внешней поверхности барабана установлены две пластины - лопасти 14.

Рис. 14.6. Центробежный измельчитель-плавитель АВЖ-245:

1 - станина; 2 - электродвигатель; 3 - корпус; 4 - накидная гайка; 5 - сальниковое уплотнение; 6 - барабан; 7 - загрузочный бункер; 8 - заслонка; 9 - патрубок для отвода жиромассы; 10 - неподвижный нож; 11 - подвижной нож; 12 - регулировочное устройство; 13 - патрубок для подачи пара; 14 – лопасть

Перфорацию боковой стенки барабана образуют 152 отверстия диаметром 6 мм. Наружный диаметр барабана 290 мм, а зазор между ним и корпусом 7,5 мм. Частота вращения барабана 24 с-1. Ступица барабана герметизируется сальниковым уплотнением 5 с накидной гайкой 4. К внутренней поверхности барабана с регулируемым зазором примыкают два неподвижных ножа 10, состоящих из заточенной пластины, к которой приварены круглые стержни. На концах стержней выполнена резьба, что позволяет с помощью гаек устройства 12 регулировать зазор и одновременно степень измельчения.