Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf481

Флокс должен отвечать следующим требованиям: растворять следы жира и оксидов и обеспечивать чистоту подлежащих пайке поверхностей; не оказывать разъедающего действия на металл (не вызывать коррозию шва); не давать пятен и не расплываться на поверхности банок; хорошо удаляться с поверхности жести горячей водой; химически не взаимодействовать с припоем.

В зависимости от вида жести, используемой для изготовления сборных консервных банок, флоксы имеют различные составы.

Для жести с дифференцированным покрытием, ЭЖК и ГЖК с лаковым, литографическим и эмалевым покрытием применяют бензиновый I флокс, состоящий из бензина марки А-70 и олеиновой кислоты. В зависимости от вида жести соотношение бензина и олеиновой кислоты составляет (77,9...93,63): (22,1...6,37).

Для жести ЭЖК используют спиртовой флокс, состоящий из 89,5% этилового спирта, 8 олеиновой кислоты и 2,5 % бензойной кислоты, или спиртово-канифольный флокс, состоящий из 16 % канифоли, 74 этилового спирта и 10 % олеиновой кислоты.

Для жести ГЖК предпочтителен спиртово-канифольный флокс, состоящий из 11% канифоли и 89% этилового спирта, или бензиново-кани-фольный флокс, состоящий из 17% канифоли, 16 конопляного масла и 67 % бензина марки Бр-1 (Б-70).

Флюсы. Флюсы применяют для обеспечения хорошей смачиваемости поверхности паяльного вала в ванне, а также для удаления оксидной пленки, жира, загрязнений с подвергаемой пайке поверхности.

Для пайки жести ГЖК и ЭЖК I класса рекомендуют флюс следующего состава: хлорид цинка (ZnCl2) 75...83 %; хлорид аммония (NH4C1) 17...25%, а для пайки банок из жести электролитического лужения — флюс, состоящий из 83% хлорида цинка и 17% хлорида алюминия.

Припои. Для пайки шва корпуса банки применяют оловянно-свинцо-вые припои, которые должны быть разрешены органами здравоохранения к применению для герметизации консервных банок.

Пайку корпусов проводят припоем ПОССУ-40-2 (температура пайки для жести горячего лужения 280...310°С, для жести электролитической лужения II класса покрытия 320...350°С) или другими припоями.

К припою предъявляют следующие требования: в расплавленном состоянии припой должен хорошо смачивать паяемый металл и легко растекаться по его поверхности, а также хорошо заполнять зазоры паяемого шва; должен обладать высокой прочностью и пластичностью, быть однородным, не содержать примесей металлов сверх допустимых норм.

Лакокрасочные материалы. Лакокрасочные материалы подразделяют на лаки и эмали для внутреннего покрытия тары и грунтовые лаки, эмали, краски и покровные лаки для печатания на жести и алюминии.

Лаки и эмали для внутреннего покрытия металлической тары. Защитный слой лака предохраняет консервированный продукт от непосредственного контакта с металлом, а кроме того, предотвращает коррозию металла. В связи с увеличением применения жести электролитического лужения, а также жести с дифференцированным оловянным покрытием для изготовления консервной тары требования к консервным лакам значительно повысились.

Для внутреннего покрытия банок, предназначенных для изготовления консервов, богатых белковыми веществами, применяют белково-устойчивую эмаль (ЭП-5147), а для изготовления консервов с соусами помимо этого лаки ФЛ-559 и ЭП-547.

Лаковые и эмалевые покрытия для защиты внутренней поверхности банок должны быть безвредными в пищевом отношении, сплошными, непористыми, водоустойчивыми, не должны придавать консервам постороннего привкуса или запаха и окрашивать их.

Покрытия должны обладать следующими свойствами: хорошей адгезионной способностью и коррозионной стойкостью к жести; устойчивостью к кратковременному

483

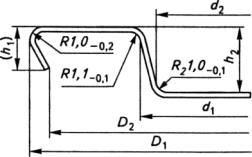

Сборные банки из всех видов белой жести изготавливают с продольным швом взамок внутри банки с последующей пропайкой его припоем. На продольном шве корпуса банки допускаются углубления прямоугольной или круглой формы площадью не более 3...5 мм2, глубиной 0,1...0,4 мм, не нарушающие целостности посуды.

Сборные банки из лакированной черной жести изготавливают со сварным продольным швом внахлестку. Сборные банки из лакированной черной жести и лакированной хромированной жести изготавливают с продольным швом взамок с применением герметизирующей пасты.

Швы банок должны быть плотными, гладкими, без наката, подрезов и морщин и обязаны обеспечивать герметичность банок.

Если обнаружена негерметичность, пропаивают закатный шов и углошвы банок. Пропаянные повторно банки проверяют на герметичность.

Внутренняя поверхность банок из белой жести электролитического лужения должна быть лакированной, а наружная — лакированной или литографированной. Банки из черной, хромированной жести, алюминия и его сплавов изготавливают с лакированными внутренними и наружными поверхностями. Внутреннюю поверхность штампованных банок из черной лакированной и хромированной лакированной жести, а также сварные швы сборных банок из черной жести снаружи и внутри лакируют после изготовления. Внутренняя поверхность банок из белой жести, покрытая лаком, не должна иметь незалакированных участков жести, за исключением поверхностей, примыкающих к нахлесткам в месте углошва шириной не более 2 мм от кромок нахлесток.

На поверхности банок допускаются: легкие мелкие скобки, возникающие от соударения банок при прохождении по течкам и от зажимных транспортных пальцев паяльной машины; тонкая пленка медицинского вазелинового или пальмового масла; незначительные продольные перегибы (граненость корпуса); перекос в нахлестке углошва до 0,5 мм, но не более чем у 5% банок, подвергнутых осмотру; шероховатость припоя снаружи пропаиваемой части продольного шва, не влияющая на образование закатных швов; наплывы припоя в местах нахлестки в углошвах с внутренней стороны нелакированной банки общей площадью не более 50 мм2.

Отбортованные края банки должны быть одинаковой ширины и не должны иметь трещин и помятостей.

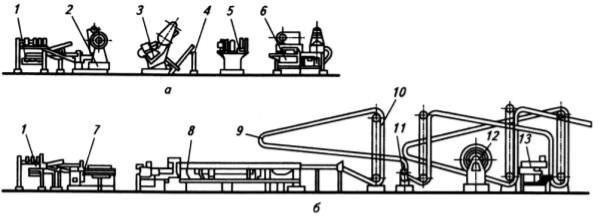

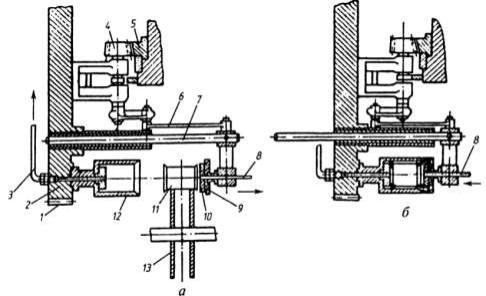

Сборные банки изготавливают на специальных линиях (рис. 17.7), они менее материалоемки, их коррозионостойкость выше. При изготовлении донышка и крышки листы жести поступают на однорядные фигурные ножницы и из них раскраивают полосы. Из полос на однорядном прессе штампуют конец с завитком по периферии, который загибают на подвивочном устройстве под соответствующим углом, при помощи пастонакладочной машины заливают в него уплотнительную пасту и высушивают ее в сушильной печи. При изготовлении корпусов банок листы жести разрезают сдвоенными дисковыми ножницами на заготовки (бланки), которые закатывают в цилиндр на корпусообразующей машине. Далее на отбортовочной машине отгибают края (фланцы). Донышко к корпусу присоединяют на закаточной машине и проверяют герметичность полученной банки на автоматическом тестере.

Заготовки транспортируют внутри цеха от одной машины к другой по наклонным желобам при помощи фрикционных подъемников.

Жестяная консервная тара должна быть герметичной и достаточно прочной, чтобы выдерживать избыточное давление при стерилизации 0,2...0,4 МПа/м2. Герметичность тары обеспечивают надежностью сборки элементов при помощи закаточных швов, ее прочность гарантируют свойства материала, форма тары и наличие на крышке рельефа в виде концентрических выступов, способствующих упругой деформации крышек. По окончании стерилизации и охлаждения консервов давление внутри банки понижается и крышка под действием упругих сил возвращается в первоначальное положение, что

484

предохраняет закаточный шов от перегрузок и обеспечивает доброкачественность консервов.

Рис. 17.7. Линия для изготовления сборных жестяных банок:

а — отделение изготовления донышек и крышек; б — отделение изготовления корпусов; 1 — устройство для подачи жести; 2 — однорядные фигурные ножницы;

3— однорядный пресс; 4 — подвивочное устройство; 5 — пастонакладочная машина; 6— сушильная печь; 7— сдвоенные дисковые ножницы; 8— корпусообразующая машина; 9— наклонные желоба; 10— фрикционные подъемники; 11 — отбортовочная машина; 12 — автоматический тестер; 13— закаточная машина

В последние годы в целях экономии олова освоено производство металлических комбинированных банок целиком из жести с дифференцированным покрытием III/I (горячего лужения), II/I, III/I (электролитического лужения) классов или с корпусом из электролитической жести III класса, с дном и крышкой из хромированной жести и алюминированной жести.

Жестяную консервную тару изготавливают на непрерывно-поточных линиях САЛ- 1, САЛ-2 производительностью до 300 банок в 1 мин и САЛ-7 — 450 банок в 1 мин.

Крышки для укупоривания стеклянной тары делают на специальных механизированных линиях.

Комбинированная полужесткая консервная тара. Для производства полу-

жесткой тары используют стерилизуемый ламинат из алюминия и пластика. В зависимости от размеров имеются три области его применения: во-первых, небольшие порционные упаковки для мяса, молочных и рыбных продуктов, используемые в домашних условиях, а также в общественном питании. Эту тару изготавливают из термосвариваемой лакированной ленты алюминия или из ламинированного материала, включающего алюминий и пластик; во-вторых, одно- и двухсекционные упаковки среднего размера для готовых блюд из рыбы, мяса и птицы для использования в домашних условиях. В данном случае применяют ламинат из алюминия и пластика; в- третьих, многосекционные упаковки большого размера на 2…4 порции для объектов общественного питания. Для их производства используют ламинат из алюминия и пластика.

Технология производства этого материала разработана фирмами Германии и Швейцарии. Материал выпускают под различными торговыми марками: «Алюсил», «АлПак», «Стералкон» и др.

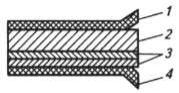

Стералкон — это комбинированный газонепроницаемый материал на основе алюминиевой фольги, покрытый эпоксидным лаком и полипропиленом (рис. 17.8). Толщина алюминиевой фольги составляет 0,06...0,25 мм ± 8% в зависимости от типоразмеров упаковки и крышек. Для проката алюминиевой фольги используют

485

алюминиевые сплавы с содержанием около 98,5% чистого алюминия и 1,5% микроэлементов (Si, Fe, Mg, Mn).

Лаковое покрытие разработано на основе композиций эпоксидированных смол, масса лака на 1 м2 составляет 2,5...6 г, адгезив (клей) — на основе полиуретановых смол.

Рис. 17.8. Состав стералкона:

1 —лак; 2 — алюминиевая фольга; 3 — двухкомпонентный адгезив; 4— полипропилен

Толщина слоя полипропилена составляет 0,015...0,07 мм в зависимости от типоразмеров упаковки и крышки.

Стералкон — материал, инертный к жирам, стойкий к кислотам и щелочам, выдерживает температуру нагревания до 140°С без изменения технических характеристик, хорошо воспринимает печать, поддается пневмоформованию, а также, что особенно важно, тепловой сварке.

Стерилизуемую тару из стералкона изготавливают самой разнообразной формы — цилиндрической, кубической, конической, в виде параллелепипеда объемом 7...500 см3, а также 1000...4500 см3. Максимальная глубина тары 50...55 мм.

У нас в стране и в России для производства полужесткой тары применяют материал ламистер. Он представляет собой алюминиевую фольгу, покрытую неориентированной полипропиленовой пленкой. Толщина алюминиевой фольги в зависимости от формы и размера банки колеблется от 0,07 до 0,18 мм для корпуса и от 0,05 до 0,1 мм для крышки. Толщина полипропиленовой пленки не превышает 0,05 мм.

Ламистер (ламинат стерилизуемый) — универсальный упаковочный материал, пригодный для изготовления тары для всех видов консервов, пресервов, вторых замороженных блюд, комплексных обедов. Этот материал выдерживает температуру до 120°С. Тара, изготовленная из ламистера, обеспечивает полное сохранение вкуса всех видов консервов при длительном хранении, легко открывается без применения специальных ножей.

Фольгу прокатывают на стане кварто из рулона алюминия марки АД1Н толщиной 1...0,45 мм. Затем ленту передают на обрезку кромки с обеих сторон для удаления трещин. Отжиг рулона фольги толщиной 0,45 мм проводят в печах для сушки лакового покрытия по следующим режимам:

1-я печь: Т1 - 300°С, Т2 - 330°С, Т3 - 330°С;

2-я печь: T1 - 310 °С, Т2 - 320°С, Т3 - 360°С, Т4 - 360°С, Т5 - 360°С.

Скорость движения ленты 35 м/мин.

Отожженные рулоны передают в прокатный цех для дальнейшей прокатки под фольгу по схеме: 0,45 → 0,2 → 0,1+0,012 мм. После этого рулоны передают в цех покрытий.

Перед процессом анодирования выполняют правку растяжением в целях снятия дефектов выкатки фольги. Кроме того, на линии правки проводят обрезку кромок фольги. Эта операция предотвращает разрыв фольги при последующей обработке.

Для получения хорошей адгезии и однородности поверхность алюминиевых лент должна быть не только обезжирена, но и анодирована, т. е. на ленте должен быть создан тонкий оксидированный слой.

После процесса анодирования рулоны алюминия режут на узкие рулоны массой 200...500 кг, шириной 500 мм и направляют на отжиг в печи с выкатным подом.

486

Лакируют фольгу лаком AL28S по следующему режиму: температура сушки в печи T1 — 200°С, Т2 — 250°С, Т3 4 — 250°С; скорость движения линии 10 м/мин; толщина лакового слоя 3...5 мкм.

Клей наносят по следующему режиму: скорость движения линии 10 м/мин; режим сушки: Т1 — 100 °С, Т2 — 110°С, Т3 , 4 — 150°С; вязкость клея 17 с; толщина слоя клея

6...9 мкм.

Затем проводят лакирование на лакировальной машине полипропиленовой пленкой толщиной 50 мкм.

Поскольку адгезия полипропиленовой пленки к фольге растет и устанавливается на 3-й сутки, резать и перематывать изготовленный ламистер можно только через 7 сут после изготовления. С внешней и внутренней сторон ламистер должен иметь гладкую поверхность без загрязнений и механических повреждений. Показатель прочности связи с полипропиленовой пленкой при отслаивании должен быть не менее 7 Н на 10 м и не изменять свойств при хранении при отрицательных температурах.

Внутреннее покрытие ламистера должно выдерживать испытание на химическую стойкость к стерилизации (до 100 °С), быть устойчивым к действию 3%-ного раствора поваренной соли, 3%-ного раствора уксусной кислоты, 2%-ного раствора винной кислоты.

После испытания полипропиленовая пленка не должна отслаиваться от фольги, не допускается появления матовости и пятен под пленкой. Модельные растворы должны оставаться прозрачными, дистиллированная вода — прозрачной и без посторонних привкуса и запаха.

Допускается некоторое изменение цвета и блеска наружного лакового покрытия после стерилизации и пребывания в водопроводной воде.

Ламистер поставляют в рулонах с внутренним диаметром 70...76 мм. Рулон должен состоять не более чем из трех лент. Диаметр рулона должен быть не менее 200 мм и не более 800 мм. Стыковку концов осуществляют липкой лентой. Места стыков отмечают закладкой.

Поверхностную плотность лакового покрытия (г/м2) проверяют методом взвешивания с пересчетом разницы массы образца на 1 м2 до и после снятия лаковой пленки.

Ламистер следует хранить в закрытых складских помещениях, защищенных от воздействия влаги, проникновения прямых солнечных лучей, на расстоянии не менее 1 м от источников тепла. Переработку ламистера можно начинать не ранее чем через 2 сут после его подачи в отапливаемое помещение.

Мягкая тара. Мягкая тара состоит из трех слоев: наружный (полиэфирный) обеспечивает прочность упаковки, средний (из алюминиевой фольги) придает дополнительную прочность и является свето- и воздухонепроницаемым, а внутренний (из полиолефина пищевой категории) обеспечивает прочность сварочного шва. На наружный слой можно наносить красочную печать методом глубокого тиснения.

В зависимости от состава продукта, материала тары, емкости упаковки, стойкости при хранении мягкие упаковки изготовляют в виде различных оболочек, пакетов и формочек.

Мягкую упаковку (пакеты) изготовляют в зависимости от производительности линии либо непосредственно на консервном заводе, либо на специализированном заводе

— изготовителе пакетов.

Для фасовки пищевых продуктов в пакеты имеются машины двух видов: одни используют предварительно сформованные пакеты, на других выполняются все операции, включая формование пакетов, заполнение их продуктом и термосварку.

На линии для изготовления стерилизованных консервов в мягкой таре (пакетах) процесс начинается с формовки пакетов с рулона и маркирования даты на них. Специальное устройство раскрывает пакеты перед подачей их на участок наполнения, где сначала в пакет подается жидкий или полужидкий компонент (соус, томат-паста), а затем

487

плотный (мясо). После этого из пакетов удаляют воздух при помощи перегретого пара (в случае необходимости может быть смонтировано вакуумирующее устройство) и выполняют термосваривание шва. Из упаковочной машины пакеты автоматически поступают в автоклав «Гидролок», представляющий собой два отдельных чана: верхний стернлизацнонный и нижний охлаждающий. Из автоклава пакеты автоматически выгружаются на участок упаковки в картонные коробки.

Стеклянная тара. Стеклянную тару, используемую для выработки мясных и мясосодержащих консервов, изготавливают из обесцвеченного или полубелого стекла литьем или штамповкой. На поверхности и в толще стек→ла банок не должно быть частиц закристаллизовавшегося стекла; открытых пузырей на поверхности и внутри стекла, разрушающихся при легком постукивании металлическим стержнем, и щелочных пузырей (покрытых изнутри белесоватым налетом); пузырей в сосредоточенном виде (диаметром до 0,08 мм); камней; резко выраженных складок на венчике горловины; щербин и сколов стекла на любом участке изделий, скалывающихся углов; значительной потертости поверхности; сквозных по-сечек; прилипов стекла к наружной поверхности; несмываемых пятен от смазки форм. Кроме того, нормируют количество и размеры различных пузырей, посечки, толщину стекла, притупление уголков на сопряжении швов по корпусу и некоторые другие показатели стеклянных банок. Важным показателем качества стеклянной тары является сопротивление давлению по высоте, которое должно быть не менее 3 МПа для банки вместимостью до 1000 мл, а также способность тары выдерживать внутреннее гидравлическое давление до 5 МПа в течение 5 с для банок вместимостью до 1000 мл.

Стеклянные банки выдерживают перепады температуры от 40 до 100°С и затем до 60°С в течение 3...5 мин в зависимости от вместимости.

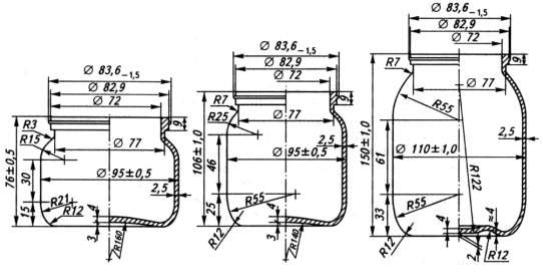

Для производства мясных и мясосодержащих консервов используют следующие стеклянные банки: 1-82-350; 1-82-500 и 1-82-1000 вместимостью соответственно 350, 500

и 1000 мл (рис. 17.9).

Рис. 17.9. Стеклянные банки для мясных и мясосодержащих консервов:

а— 1-82-350 вместимостью 350 мл; б—1-82-500 вместимостью 500 мл;

в— 1-82-1000 вместимостью 1000 мл.

Продукты детского и диетического питания фасуют в банки емкостью 200 мл. Все банки должны быть проверены на массу, вместимость, прочность поверхностных пузырей и растрескивание, форму и линейные размеры, химическую стойкость.

Стеклянную тару герметично укупоривают металлическими крышками с уплотнительными резиновыми или полимерными прокладками. Крышки для стеклянной тары изготавливают штамповкой из белой лакированной хромированной или

488

лакированной черной жести, а также лакированного алюминия и его сплавов. Отштампованные крышки подвивают и вкладывают в них или запрессовывают уплотнительные прокладки.

К преимуществам стеклянных банок относят: возможность визуальной качественной оценки содержимого продукта, отсутствие миграции солей тяжелых металлов из материала тары в продукт, а также возможность многоразового использования.

Недостатки стеклянных банок следующие: возможность попадания осколков стекла и стеклянной пыли в продукт; низкая термостойкость; большие затраты при транспортировке, мойке, фасовании, закатке (при нарушении целостности банки продукт необходимо утилизировать), стерилизации, упаковывании; большая масса и хрупкость; трудности при разогреве и охлаждении продукта в банке.

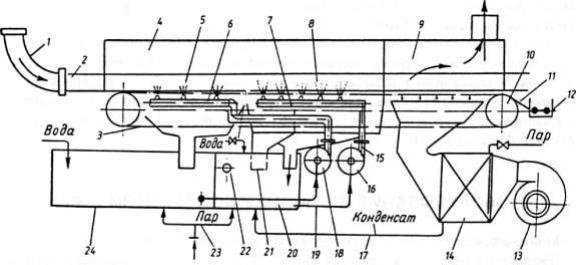

17.5. Подготовка консервной тары

Обязательным условием производства консервов является герметичность жестяной тары. Поэтому все банки после соединения корпуса с донышком испытывают на герметичность на автоматических машинах. Принцип испытания состоит в создании в банке определенного повышенного давления, выдержки при этом давлении и контроле конечного давления: выше или равно начальному. Если давление в банке понизилось, значит, имеет место негерметичность, и банку отбраковывают. Устройство рабочего механизма испытательной машины-автомата СИ1-БП, работающего по данной схеме, показано на рис. 17.10. Несущей основой автомата (рис. 17.10, а ) является диск 2, установленный на оси. Диск приводится во вращение от электродвигателя через редуктор и зубчатый венец 1 . Привод диска снабжен электромагнитным тормозом и шариковой предохранительной муфтой.

Рис. 17.10. Рабочий механизм испытательного автомата СИ1-БП:

а— период загрузки; б — период испытания:

1— зубчатый венец; 2 — рабочий диск; 3, 8 — патрубки; 4 — зубчатое колесо; 5 — зубчатый венец-рейка; 6 — рычажный механизм; 7 — шток; 9,10 — запорные

резиновые диски; 11 — консервная банка; 12 — испытательный патрон; 13 — звездочка

На диске закреплены 36 испытательных патронов 12. Диаметр и высота патрона должны обеспечивать испытание банок диаметром 50... 105 мм и высотой 50... 120 мм.

490

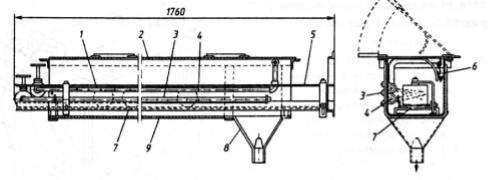

Схема линейной машины для мойки и сушки металлических банок приведена на рис. 17.12.

Рис. 17.12. Схема линейной машины для мойки и сушки металлических банок:

1 — течка; 2 — лоток; 3 — цепной конвейер; 4,9 — узлы мойки и сушки; 5,8 — форсунки; 6,7 — коллекторы; 10 — ведущая станция конвейеров; 11 — направляющие;

12 — наклонный лоток; 13 — вентилятор; 14 — калорифер; 15 — нагнетательная труба; 16,18 — центробежные насосы; 17 — труба для отвода конденсата; 19 — всасывающая труба; 20,24 — баки для воды; 21 — сливная труба; 22 — переливная труба;

23 — паропровод

Машина разделена на два узла: мойка 4 и сушка 9. Узел мойки разделен на две секции двумя автономными коллекторами 6 и 7 и форсунками 5 и 8. В первой секции происходит отмачивание водой, которая подается центробежным насосом 18 из бака 24. В этот бак стекает вода, распыливаемая форсунками 5, и добавляется свежая. Вода подогревается острым паром, подаваемым по паропроводу 23. Во второй секции происходит смыв и ополаскивание банок водой, нагнетаемой в форсунки центробежным насосом 16 по трубе 15 из бака 20. Причем, вода из первых двух передних форсунок смывает основное загрязнение и попадает в поддон и далее в сливную трубу 21 . Три следующие форсунки ополаскивают банку, и стекающая из них вода попадает в бак 20, где нагревается острым паром. В бак 20, кроме того, поступает конденсат из калорифера 14 по трубе 17 и добавляется свежая вода. Уровень воды в баке обеспечивает переливная труба 22.

Вузле сушки банки обдуваются горячим воздухом, нагнетаемым вентилятором 13

инагревающимся в паровом калорифере 14.

Машина имеет четыре параллельных независимых потока, снабженных каждый цепным конвейером 3. Банки по течке 1 поступают в лотки 2, через которые конвейерами 3 передвигаются через зоны обработки к направляющим 12, которые опрокидывают их и перегружают в наклонный лоток 12.

Приводятся в движение конвейер, центробежные насосы и вентилятор от одного электродвигателя мощностью 2,8 кВт. Производительность подобной машины до 4500 банок в 1 ч при длине 3,1 м.

Стеклянные банки являются оборотной тарой, поэтому на предприятия они могут поступать непосредственно со стеклозаводов или после их использования. Для мойки оборотных банок требуются более жесткие режимы, но не допустимы большие перепады температур между банкой и нагревающей средой. Разность температур между ними должна быть не более 40 К.