Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

431

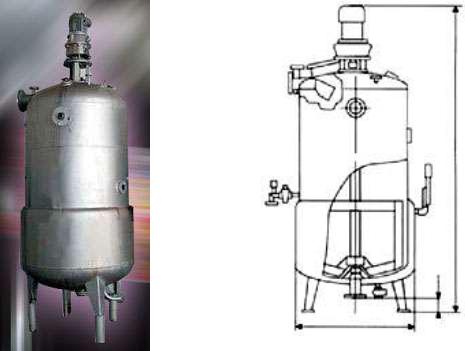

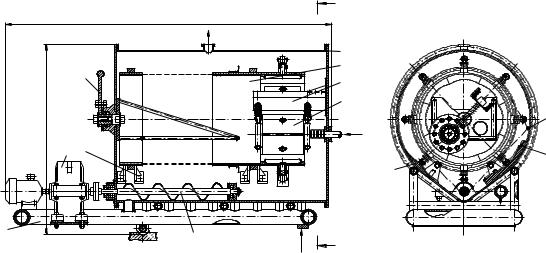

Рис. 15.2. Вакуум-выпарной аппарат ВВА

Техническая характеристика вакуум-выпарного аппарата ВВА:

Объем рабочий, л |

1000 |

Объем геометрический, л |

2000 |

Разрежение, МПа |

0,078-0,065 |

Поверхность нагрева, м2 |

3,56 |

Рабочее давление в паровой рубашке, МПа |

0,4 |

Скорость вращения мешалки, об/мин |

28-30 |

Установленная мощность привода мешалки, кВт |

3 |

Установленная мощность вакуумного насоса, кВт |

4,6 |

15.2. Особенности сушки мясных продуктов для производства пищеконцентратов

Сушка – процесс удаления влаги из продукта, связанный с затратами теплоты на фазовое превращение воды в пар. Процесс удаления влаги сопровождается удалением ее связи со «скелетом» продукта, на что затрачивается энергия. По величине энергии таких связей различают: химически связанную влагу (не удаляется из влажных тел при нагревании до 100…120°С); физико-химически связанную влагу (удерживается на внутренней поверхности пор материала адсорбционными силами) и физико-механически связанную влагу (находится в крупных капиллярах, на наружной поверхности продукта и удерживается капиллярным давлением).

Характер и энергия связи влаги с продуктом определяют общее ее количество, которое способно удерживать то или иное вещество при равновесии его с окружающей средой. Величина равновесного влагосодержания тем выше, чем больше влаги содержится в окружающем воздухе и чем ниже его температура.

Существующие принципы обезвоживания обеспечивают удаление влаги без изменения агрегатного состояния (прессование, центрифугирование, сепарирование, фильтрация и др.), с изменением агрегатного состояния (выпаривание, конденсация, сублимация, тепловая сушка и др.), а также комбинированным способом (вакуумсублимационная сушка, с использованием перегретого пара, со сбросом давления, ИК- и

432

ВЧ-нагрев и др.), которые могут рассматриваться как системы со сложными внутренними физико-химическими связями.

По способу подвода теплоты к продукту различают: конвективную сушку (непосредственное соприкосновение продукта с сушильным агентом), кондуктивную сушку (передача теплоты от теплоносителя к продукту через разделяющую перегородку), вакуум-сублимационную сушку (испарение замороженного продукта при глубоком вакууме), диэлектрическую сушку (нагревание сырья в электромагнитном поле) и др.

Механизм обезвоживания влажного пищевого сырья условно делится на два этапа: при сушке происходит испарение воды в окружающую среду с поверхности пограничного слоя материала (внешний тепломассообмен) и внутри продукта влага перемещается путем диффузии (внутренний тепломассообмен). Наиболее полное изложение научного обеспечения процесса сушки пищевых сред представлено в работах А.В. Лыкова и Ю.А. Михайлова.

Вобщем случае сушка является нестационарным термодиффузионным процессом, в котором влагосодержание продукта и его температура непрерывно изменяются во времени. И без того сложный анализ становится еще более затруднительным при осуществлении этого процесса в непрерывном режиме, поскольку приходится совместно учитывать весь комплекс сопутствующих явлений — гидродинамику, тепло- и массообмен и др. Для разработки рациональных конструкций сушильных агрегатов и оптимальных режимов сушки необходимо знать кинетические закономерности процесса и условия его моделирования.

Сушильные установки, применяемые в пищевой промышленности, отличаются разнообразием конструкций и подразделяются:

– по способу организации процесса (периодические или непрерывного действия);

– по состоянию слоя (плотный, неподвижный, пересыщающийся, кипящий и др.);

– по виду используемого теплоносителя (воздух, газ, пар, топочные газы и др.);

– по способу передачи теплоты (конвективные, кондуктивные, радиационные, диэлектрические и др.);

– по давлению воздуха в сушильной камере (атмосферные, вакуумные, сублимационные и др.).

Вконвективных сушильных установках (сушильный агент выполняет функции теплоносителя и влагопоглотителя) градиент температуры направлен в сторону, противоположную градиенту влагосодержания, что замедляет удаление влаги из продукта.

Кондуктивный способ обезвоживания основан на передаче теплоты продукту при соприкосновении с горячей поверхностью, при этом воздух служит только для удаления водяного пара из сушилки, являясь влагопоглотителем.

Сушка токами сверхвысокой частоты основана на том, что диэлектрические свойства воды и сухих веществ пищевых продуктов различаются, при этом влажный материал нагревается значительно быстрее, чем сухой. Возникающие здесь градиенты влагосодержания и температуры совпадают, что интенсифицирует процесс сушки.

При сублимационной сушке отсутствует контакт продукта с кислородом воздуха, основное количество влаги удаляется при сублимации льда ниже 0 °С, и только удаление остаточной влаги происходит при нагреве продукта до 40…50 °С.

Конструкция сушилки должна, прежде всего, обеспечить равномерный нагрев и сушку продукта при надежном контроле его температуры и влажности. Сушилки должны иметь достаточно высокую производительность, но при этом должны быть экономичными по удельным расходам теплоты и электроэнергии, иметь возможно меньшую металлоемкость.

|

434 |

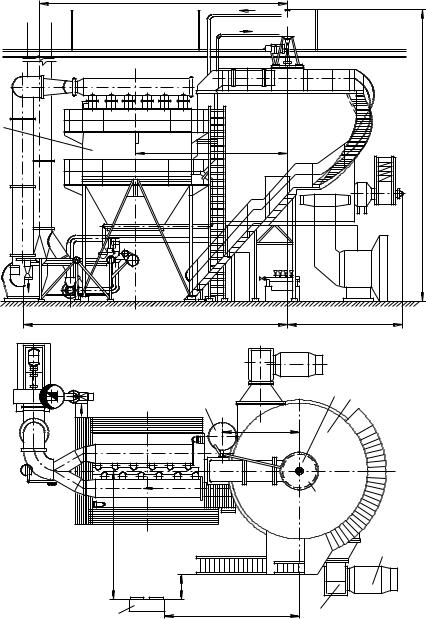

подводом в камеру, центробежным распылением жидкого продукта и очисткой |

|

отработавшего воздуха в тканевом фильтре. |

|

Концентрированный продукт поступает в бак 1 сгущенного продукта, откуда |

|

центробежным насосом подается в расходный (напорный) бак 2. Из него по |

|

вертикальному трубопроводу 8 через регулирующий клапан поступает в сушильную |

|

камеру 3 на распыливающий сопловой диск, приводимый во вращение с помощью |

|

паровой турбины. При вращении диска с большой скоростью происходит |

|

диспергирование жидкого продукта в объеме сушильной камеры с образованием факела. |

|

Воздух из помещения, очищенный в воздушных фильтрах 4 и нагретый в паровых |

|

калориферах 5, поступает в сушильную камеру через два радиальных отверстия, |

|

расположенных в нижней ее части. |

|

В результате контакта нагретого воздуха и факела распыла жидких частиц |

|

продукта происходит их обезвоживание и образование твердых частиц сухого продукта. |

|

При этом имеет место сепарация сухих частиц в сушильной камере – крупные частицы |

|

оседают на дно, откуда с помощью скребкового механизма и шнекового транспортера |

|

поступают на охлаждающее сито. Мелкие частицы подхватываются потоком |

|

отработавшего воздуха и через отверстие в верхней части камеры уносятся в рукавный |

|

тканевый фильтр 7. Частицы продукта отделяются от воздуха и поступают в шнековый |

|

транспортер, где смешиваются с камерной фракцией. Очищенный отработавший воздух |

|

вентилятором выводится в атмосферу. С помощью регулятора можно менять частоту |

|

вращения паровой турбины и соответственно распыливающего диска. Сушилка снабжена |

|

пультом управления 6. |

|

Техническая характеристика сушилки ЦТР-500: |

|

Производительность по испаренной влаге, кг/ч..... |

500 |

Производительность по сгущенному молоку, |

|

поступающему на сушку, кг/ч.................................. |

1000 |

Давление греющего насыщенного пара, МПа ........ |

0,7…1,0 |

Расход пара, кг/ч ........................................................ |

1550 |

Расход воды на маслоохладитель турбины, м3/ч.... |

0,9 |

Установленная мощность электродвигателей, кВт 38 |

|

Габаритные размеры, мм .......................................... |

14 700 10 000 12 200 |

Масса, кг ..................................................................... |

39 640 |

Распылительная сушилка СРЦ-8/300-НК (рис. 15.4) применяется для сушки |

|

кормовых дрожжей с нижним подводом теплоносителя. Корпус сушилки 9 представляет |

|

собой цилиндрический аппарат с коническим днищем. Раствор распыливается |

|

центробежным устройством 13 с помощью диска 10. Сушильный агент подается в |

|

верхнюю часть установки по газоподводящей трубке 7, на конце которой установлен |

|

диспергатор 8, предназначенный для создания в сушильной камере вращательного |

|

движения теплоносителя и его лучшего контакта с продуктом. |

|

Распыленные капли продукта подхватываются потоком продукта и устремляются |

|

вниз. Влага испаряется, а мелкий высушенный порошок осаждается в конусном днище и |

|

через разгрузочное устройство 1 поступает в систему пневмотранспорта. Для стряхивания |

|

частиц, осевших на стенках, установлены вибраторы 17. Отработанный теплоноситель |

|

удаляется через газоотводящую трубу 2 в циклон для отделения порошка. Для осмотра |

|

аппарата предусмотрены тележка 4, светильник 6, дверь 5. На корпусе 9 смонтированы |

|

предохранительные клапаны 3 и 18 в виде откидывающихся дисков и патрубки 12 для |

|

выхлопа сушильных газов при резком увеличении давления. Для снижения теплопотерь |

|

предусмотрена изоляция 11. |

|

Для смазки центробежно-распыливающего устройства 13 в верхней части |

|

установлен масляный фильтр 14. Подъем распыливающего устройства осуществляется |

|

электроталью 15, закрепленной на шатре 16. |

|

435

|

16 |

|

|

|

|

|

|

|

Вытяжка в атмосферу |

|

|||

|

15 |

|

|

|

|

|

|

14 |

|

|

|

|

|

12 |

|

|

|

|

|

|

|

13 |

|

|

|

|

|

Выхлоп |

|

|

|

|

|

Выхлоп |

11 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

9 |

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

8000 |

|

5500 |

||

|

|

|

|

|||

7 |

|

|

|

|

17 |

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

18680 |

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

8500 |

|

|

3 |

|

|

|

|

18 |

0 |

Выход |

|

|

|

|

2 |

678 |

газа |

|

|

2 |

0 |

|

|

|

1 |

|

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2 |

|

|

|

Вход горячего |

|

|

|

|

|

|

|

|

|

|

|

|

|

газа |

|

|

60 |

|

|

|

Вход холодного |

|

|

|

|

|

воздуха |

|

|

|

|

|

|

|

|

|

|

|

К пневмотранспорту |

|

|||

|

1 |

|

|

|

|

|

|

Воздух |

|

|

|

|

|

|

в систему |

|

|

|

|

|

|

пневмотранспорта |

|

|

|

|

|

Рис. 15.4. Распылительная сушилка СРЦ-8/300-НК |

||||||

Техническая характеристика СРЦ-8/300-НК: |

|

Производительность по испаренной влаге, кг/ч |

3000 |

Температура, °С: |

|

на входе................................................ |

135…470 |

на выходе............................................. |

60…100 |

Начальная влажность исходной суспензии, % |

78…90 |

Напряженность по испаренной влаге, кг/(м3 ч) |

4…14 |

Дисперсность готового продукта, мкм ..... |

30…70 |

Рабочий объем сушильной камеры, м3 ..... |

300 |

Внутренний диаметр, м.............................. |

6,5 |

Высота цилиндрической части, м ............. |

6,0 |

Масса, кг ...................................................... |

38 000 |

436

15.4. Установки для вакуумной сублимационной сушки

Обезвоживание в глубоком вакууме пищевых материалов производится при остаточном давлении в сушильной камере 13,3…133,3 Па. При этом давлении сублимационная сушка протекает при отрицательных температурах, а вода находится в состоянии льда. Процесс сублимации льда и десублимации паров воды происходит при давлении и температуре ниже тройной точки фазового равновесия воды, которой соответствует температура 0,098 °С и парциальное давление водяных паров 613,2 Па.

При сублимационной сушке продукты сначала быстро замораживают, а потом помещают в вакуумную камеру, где производится откачка давления остаточных газов до 2,8-8,0 Па. В вакууме происходит интенсивное испарение льда с поглощением теплоты. Испаряемая влага не откачивается насосами, а конденсируется на десублиматорах, охлаждаемых до температуры ниже –55 °С.

При сушке сублимацией в период охлаждения и самозамораживания (первый период) испаряется 5-20 % влаги; в период сушки сублимацией (второй период) из продукта в замороженном состоянии удаляется 75-80 % влаги и при тепловой сушке (вакуумная досушка) удаляется 5-15 % влаги. Продолжительность сублимационной сушки длительная и колеблется от 8 до 20 ч (в зависимости от режима сушки). Затраты количества теплоты на испарение 1 кг воды при сублимационной сушке (кДж/кг):

при замораживании воды.................................. |

334,9 |

при сублимации льда (–15 °С).......................... |

2869,2 |

при десублимации пара (–30 °С)...................... |

2903,2 |

при плавлении льда ........................................... |

334,9 |

суммарные затраты............................................ |

6442,2 |

Вакуум-сублимационная установка УСС-5 предназначена для сушки пищевых продуктов широкого ассортимента (творог с фруктовыми добавками, лук репчатый, шампиньоны, закусочные блюда, соки, напитки, первые и вторые кулинарно готовые обеденные блюда и др.) путем замораживания и последующего перехода льда в пар (минуя жидкую фазу) при нагревании под вакуумом.

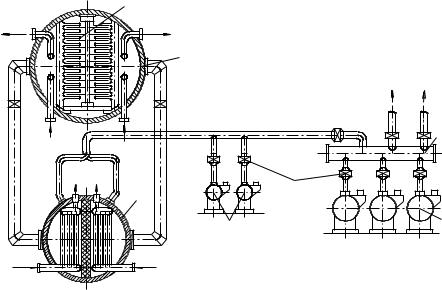

Установка (рис. 15.5) состоит из трех блоков-модулей, каждый из которых включает в себя сублиматор 3 и выносной десублиматор 7.

|

2 |

|

|

Теплоно- |

Теплоно- |

|

|

ситель |

ситель |

|

|

|

3 |

|

|

|

|

|

Ко 2-му и 3-му |

|

|

|

блокам |

Теплоно- |

Теплоно- |

|

6 |

|

|

||

ситель |

|

|

|

ситель |

|

|

|

|

|

|

|

|

Пары |

|

|

|

аммиака |

|

1 |

|

7 |

|

|

|

|

|

|

|

|

4 |

5 |

|

|

|

|

Жидкий |

Жидкий |

|

|

аммиак |

аммиак |

|

|

Рис. 15.5. Вакуум-сублимационная установка УСС-5

Системы холодоснабжения, вакуумирования, подачи жидкого теплоносителя, автоматического контроля, регулирования и управления процессом являются общими для

|

437 |

всей установки. Сублиматор представляет собой цилиндрический горизонтально |

|

установленный корпус с полусферическими крышками на торцах, внутри которого |

|

размещены горизонтальные нагревательные элементы 2 в виде набранных в секции плит в |

|

количестве 256 шт, по которым циркулирует высокотемпературный органический |

|

теплоноситель – дифенильная смесь (ДФС). В сублиматор по подвесным путям |

|

одновременно загружается 8 тележек, выполненных в виде двусторонних консольных |

|

этажерок, на которых помещаются противни с продуктами. Крышки сублиматоров всех |

|

трех блоков открываются при помощи гидравлического привода. |

|

Десублиматор установки – выносного типа, он выполнен в виде горизонтального |

|

цилиндрического аппарата с вертикальной перегородкой, разделяющей его объем на две |

|

половины. В каждой из них размещены по четыре вертикальных трубных секции, рабочая |

|

поверхность которых позволяет удалять влагу в течение 1…2 циклов сушки. Жидкий |

|

аммиак может подаваться последовательно в любую из секций. Предусмотрена |

|

возможность работы одной половины десублиматора в режиме оттаивания, а второй – в |

|

режиме вымораживания водяных паров. Оттаивание секций осуществляется путем |

|

заполнения водой соответствующего объема десублиматора. Каждый из отсеков соединен |

|

с сублиматором двумя вакуум-приводами диаметром 1200 мм с установленными на них |

|

вакуумными затворами. |

|

Вакуум-насосная станция включает три насоса 5, работающих только в пусковой |

|

период, три основных и три резервных насоса 4, вакуумный коллектор 6, группу |

|

вакуумных затворов 1, обеспечивающих возможность работы насосов 4 и 5 на один блок и |

|

на всю систему. |

|

Система холодоснабжения включает пять аммиачных двухступенчатых агрегатов |

|

общей холодопроизводительностью 3 142 500 кДж/ч. Каждый агрегат комплектуется |

|

компрессором с электродвигателем. Питание жидким аммиаком потребителей холода |

|

предусмотрено аммиачно-циркуляционной системой с нижней подачей жидкого аммиака. |

|

Техническая характеристика сублимационной сушилки УСС-5: |

|

Загрузка, кг...................................................... |

2700…3900 |

Продолжительность цикла сушки, ч ............ |

10…15 |

Число циклов, сут ........................................... |

2 |

Производительность, т/сут: |

|

по сырью.......................................................... |

7,5 |

по испаренной влаге ....................................... |

6,0 |

по сухому продукту........................................ |

1,5 |

Температура нагревателей, °С ...................... |

180 |

Площадь рабочей поверхности десублиматора, м2 |

176 |

Температура поверхности десублиматора, °С |

40 |

Рабочее давление в сублиматоре, Па............ |

60 |

Установленная мощность, кВт...................... |

310 |

Масса, кг .......................................................... |

20 500 |

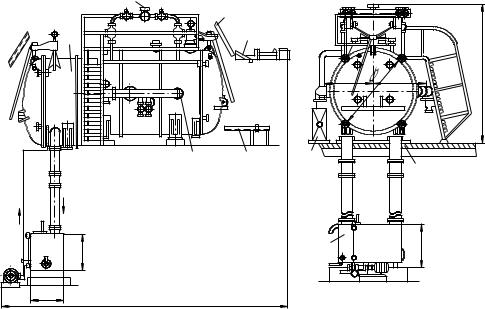

Вакуум-сублимационная установка В2-ФСБ (рис. 15.6) предназначена для |

|

сушки сырого и вареного мяса в ломтиках толщиной 10…14 мм или в виде фарша с |

|

толщиной слоя до 25 мм, а также творога и других продуктов питания. |

|

438

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

1 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

20 |

|

|

|

1940 |

|

0 |

1940 |

|

|

|

|

|

0 |

|

57 |

|||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

6 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

8 |

|

|

|

0 |

|

|

308 |

|

|

|

|

150 |

|

|

|

|

|

|

|

|

|

||

|

1 |

|

|

|

|

|

|

|

1240 |

17200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 15.6. Вакуум-сублимационная установка В2-ФСБ |

|

||||||

Установка состоит из сублиматора 1, насосной установки 7 гидропривода, бака с насосом 8 для удаления подтаявшего льда, подвесных путей 4, поворотной стрелки 3, коллектора 5 вакуумных трубопроводов, газового аммиачного коллектора 2 десублиматоров, трубопроводов 6 подачи жидкого аммиака в десублиматор, направляющих 9 для выдвижения нагревательных устройств, холодильной установки,

системы энергопитания, системы автоматического контроля, регулирования и управления процессом.

Сублиматор 1 представляет собой цилиндрический горизонтально установленный корпус, внутри которого размещены десублиматор продуктовых тележек, два выдвижных нагревательных устройства, штанговый толкатель для передвижения продуктовых тележек, вакуумные и аммиачные трубопроводы с запорной арматурой. Встроенный десублиматор (конденсатор) выполнен из труб в виде десяти однорядных секций с индивидуальной подачей хладагента и разделен симметрично на две равные части по пять секций в каждой. Между секциями на подвесных путях размещаются нагревательные устройства и продуктовые тележки. Внутри корпуса предусмотрены два желоба для удаления льда с форсунками для его измельчения и гидротранспортировки, штанговый толкатель для загрузки продуктовых тележек в сублиматор и выгрузки их из сублиматора, подвесные пути. Корпус по торцам закрывается двумя шарнирно подвешенными крышками, в нижней части имеет три опоры.

Выдвижные нагревательные устройства состоят из двух тележек, выполненных в виде односторонних консольных этажерок, на которых закреплены электрические плоские нагревательные панели из нагревательного кабеля. Каждое устройство имеет 6 съемных панелей в горизонтальном ряду и 21 ряд панелей по вертикали.

Продуктовые тележки служат для размещения на них противней с сублимируемым продуктом. На каждой тележке размещается 20 рядов противней (по 2 противня в каждом).

Насосная установка 7 состоит из двух вакуум-насосов ВН-500М для предварительного вакуумирования в течение 8 мин до остаточного давления 100…50 Па и двух вакуум-насосов ВН-7ГМ для поддержания в сублиматоре рабочего давления в течение всего периода сушки. Контроль вакуума в сублиматоре 1 и управление работой вакуум-насосов осуществляется вакуумметрами.

Холодильная установка включает два двухступенчатых аммиачных холодильных агрегата АДСРБ-200 общей холодопроизводительностью 839 000 кДж/ч.

440

углом, соответствующим углу естественного откоса высушиваемого продукта и устанавливаемым рукояткой 9. Под перфорированным участком барабана расположен разгрузочный шнек 3, один конец вала которого соединен с приводом 2, другой конец – с цепной передачей. Корпус 4 снабжен разгрузочным патрубком и шлюзовым затвором.

Сушилка работает следующим образом. Посредством привода 2 приводятся во вращение разгрузочный шнек 3 и барабан 5. Привод 2 снабжен устройством 12 для натяжения цепи. В барабанный дозатор 7 подается через трубопровод, гофрированный гибкий патрубок и полый вал жидкий продукт. При вращении барабана 5 вступают в зацепление острые кромки насадок в пазы дозатора 7, приводя последний во вращение, что обеспечивает его перекатывание по насадкам. Одновременно при достижении подпружиненным клапаном середины овалообразного углубления посредством неподвижного копира 10 и толкателя происходит отжатие клапана и заполнение углубления жидким продуктом. Далее при выходе ролика толкателя из взаимодействия с неподвижным копиром 10 клапан возвращается в исходное положение, а жидкий продукт, находящийся в овалообразном углублении, под воздействием вакуума начинает интенсивно испаряться и самозамораживаться.

При этом надежность контакта барабанного дозатора 7 и насадок обеспечивается прижатием пружин растяжения. Образованная в результате самозамораживания пористая масса продукта разрушается при вращении барабана 5 и поступает в рабочую зону. Кроме этого процессу разрушения пористой массы со стороны углублений насадок способствует давление эластичных мембран, создаваемое посредством взаимодействия роликов толкателей с неподвижным копиром 11. В результате такого разрушения образуются неоднородные по размерам гранулы замороженного продукта.

При вращении барабана 5 продукт интенсивно перемешивается, измельчается и равномерно сохнет за счет тепла источников инфракрасного нагрева. Для обеспечения более полного использования энергии от источников инфракрасного нагрева их панель устанавливается рукояткой 9 под углом, соответствующим углу естественного откоса высушиваемого продукта.

При прохождении по сплошному участку барабана 5 гранул продукта происходит полная сублимация влаги из мелкодисперсной фракции, после чего она удаляется через перфорированный участок за пределы барабана 5.

Продолжительность прохождения продукта по сплошному участку регулируется изменением угла наклона к горизонту всей сушилки с помощью подъемника 8.

Оставшиеся крупные гранулы продукта досушиваются в перфорированной части барабана 5, где высохший слой продукта отделяется от гранул за счет трения их между собой и о перфорацию барабана 5 и, просыпаясь через ячейки, удаляется разгрузочным шнеком 3 через патрубок и шлюзовой затвор на конвейер 1.

Разработанная конструкция позволяет интенсифицировать процесс сушки по сравнению с периодической сушилкой и значительно снизить энергозатраты на получение готового продукта.

Техническая характеристика вакуум-сублимационной сушилки ВСГ:

Производительность по раствору, л/ч, не менее |

10,0…20,0 |

Давление в десублиматоре, Па................. |

50…100 |

Температура панели десублиматора, °С . |

–50 |

Расход охлаждаемой воды, л/ч................. |

400 |

Общая потребляемая мощность, кВт....... |

80,0 |

Габаритные размеры, мм .......................... |

1775 1010 950 |

2

2