Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

421

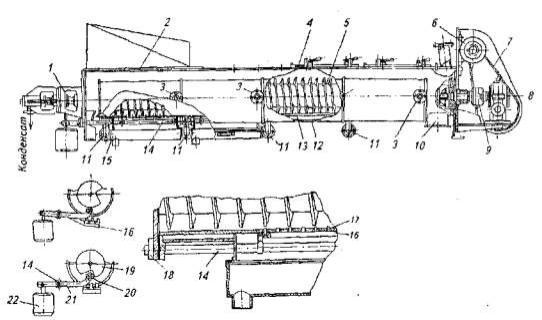

внутреннего 13 корпусов, образующих паровую рубашку. Внутри корпуса вращается полый шнек, цапфы которого установлены в подшипниковых опорах 1, прикрепленных к торцевым стенкам корпуса. Шнек приводится во вращение от электродвигателя 6 мощностью 1,5 кВт через клиноременную передачу 7 и червячный редуктор 8. Сырая кость подается в загрузочный бункер 2 и шнеком транспортируется через аппарат. Зазор между трубой шнека и корпусом составляет 55 мм. Обогревающий пар подается в рубашку через патрубки 3 и в шнек через полую цапфу подшипниковой опоры 1. Конденсат отводится из рубашки через патрубки 11, а из шнека — через центральный патрубок. Трубы подачи пара в шнек и отвода конденсата герметизируются сальниковыми уплотнениями.

Корпус аппарата устанавливают наклонно к горизонту под углом 12°. При прохождении через аппарат из кости выделяются жир и влага в виде пара и бульона. Пар отводится через патрубок, укрепленный на крышке корпуса, в конденсатор, а жир и бульон стекают по корпусу на две решетки 17 с отверстиями диаметром 6 мм. Из решетки бульон и жир попадают в сборник 15 и подаются на разделение. Для очистки решеток служат штыри гребенок 16, которые прикрепляют с помощью рычага к валу 14. На этом же валу прикреплен двуплечий рычаг 21, на одном конце которого установлен противовес 22, а на другом — ролик 20, перекатывающийся по кулачку 19. Кулачок закреплен на валу шнека и вращается вместе с ним. При попадании ролика в углубление на кулачке штыри входят в отверстия решетки и прочищают ее. Производительность аппарата Я8-ФЛК/3 по сырой кости достигает 250 кг/ч при наибольшем размере кусков 50 мм. Наружный диаметр шнека 350 мм, шаг витков 75 мм, частота вращения 0,06 с-1. Давление пара в рубашке и шнеке от 0,3 до 0,4 МПа. При продолжительности обработки 11 мин сырье нагревается до 85...95оС.

Рис. 14.17. Шнековый аппарат Я8-ФЛК/3 для обезжиривания кости:

1 — подшипниковая опора; 2 — загрузочный бункер; 3 — патрубки длл подачи пара; 4 — крышка; 5 — шнек; 6 — электродвигатель; 7 — клиноременная передача;

8 — червячный редуктор; 9 — муфта; 10 — патрубок для разгрузки; 11 — патрубки для отвода конденсата; 12, 13 — внешний и внутренний корпуса; 14 — вал гребенки;

15 — сборник бульона; 16 — гребенка; 17 — решетка; 18 — подшипник; 19 — кулачок; 20 — ролик; 21 — рычаг; 22 — противовес.

Волчки-варилъники предназначены для измельчения жиросодержа-щего сырья и плавления его глухим (рис. 14.17, а) или острым паром (рис. 14.17, б). В первом случае к горловине 1 волчка накидной гайкой 5 присоединена переходная труба б, а к ней —

422

цилиндрический корпус 7 варильника, имеющего рубашку 13 для пара и теплоизоляцию 8. Внутри корпуса вращается шнек 10, витки которого закреплены на трубе 9. Шнек вращается в подшипниках, установленных в переходной трубе 6 и крышке 15, и соединен с удлиненным хвостовиком 4 шнека 2 волчка. Пар подается по патрубку 16 во внутреннюю полость шнека варильника и по патрубку 12 в рубашку. Конденсат отводится по патрубкам 11 и 17.

Варильное приспособление обеспечивает производительность от 800 до 1000 кг/ч при работе с волчками диаметром 160 и 200 мм. Длина трубы варильника 2,2 м, расход пара от 60 до 80 кг при давлении 500 кПа.

При обогреве острым паром (см. рис. 14.17, б) корпус варильника 2 имеет снаружи теплоизоляцию 3 и коллектор 4, через который пар подается непосредственно в измельченный продукт. Продукт перемещается шнеком 6 и нагревается до 50...55оС.

Рис. 14.17. Схема волчка-варильника с обогревом:

а — глухим паром: 1 — горловина волчка; 2 — шнек волчка; 3 — режущий механизм; 4 — хвостовик; 5 — накидная гайка; б — переходная труба; 7 — корпус варилышка; 8 — теплоизоляция; 9 — труба шнека; 10 — шнек; 11, 17 — патрубки для отвода конденсата; 12, 16 — патрубки для подачи пара; 13 — рубашка; 14 — полость шнека; 15 — крышка; б — острым паром: 1 — переходная труба; 2 — корпус варильника;

3 — теплоизоляция; 4 — паровой коллектор; 5 — подшипник; 6 — шнек; 7 — труба шнека.

Рушителъ-плавителъ (рис. 14.18) входит в состав линии «Ленинград», предназначенной для переработки мягкого жиросырья. Агрегат состоит из измельчающего узла, в котором жиросырье из бункера 5 двухшнеко-вым насосом 4 продавливается через решетку 6. Решетка имеет 600 отверстий диаметром от 2 до 4 мм. Зазор между решеткой и шнеками регулируют гайкой 7. При продавливании сырья через отверстия происходят разрушение и вскрытие жировых клеток. Измельченная жиромасса поступает в цилиндрический плавитель, состоящий из внутреннего 12 и внешнего 13 корпусов, образующих паровую рубашку. Внутри корпуса установлен полый шнековый барабан 11,

423

который перемешивает и транспортирует сырье. Цапфы барабана установлены в подшипниках передней откидной 9 и задней крышек. Откидная крышка позволяет очищать аппарат. Жиромасса нагревается глухим паром до 85оС, плавится и насосом 14 передается на дальнейшую обработку. Приводятся во вращение шнеки, барабан и насос от электродвигателя через клиноременные передачи 1, 16, 17 и редуктор 2.

Производительность агрегата до 1000 кг/ч при мощности электродвигателя 15,5 кВт. Расход пара на 1 т сырья 95 кг, масса агрегата 1580 кг.

Рис. 14.18. Рушитель-плавитель установки «Ленинград»:

1, 16, 17 — клиноременные передачи; 2 — редуктор; 3 — корпус рушителя; 4 — двухшнековый насос; 5 — бункер; 6 — решетка; 7 — затяжная гайка; 8 — плоское дно; 9 — передняя откидная крышка; 10 — плавитель; 11 — шнековый барабан; 12, 13 — внутренний и внешний корпуса; 14 — насос; 15 — подшипниковые опоры; 18 — станина.

Измелъчителъ-плавителъ линии «Титан» (Дания), который называют экспульсором (рис. 14.19), осуществляет измельчение жиросырья и двухступенчатую вытопку жира. Агрегат (рис. 14.19, а) состоит из измельчите-ля-плавителя 4 и вертикального автоклава 2, установленных на общей раме 7. Сырье поступает в бункер 5 (рис. 14.19, б), откуда по трубе 4 одновременно подается 0,2 м3/ч горячей воды температурой 80оС. Далее лопастным питателем 6 смесь направляется на шнек 7 измельчителя 8, состоящего из двух решеток с отверстиями диаметром 8... 12 и 5 мм и двух четырехлезвийных ножей. Для регулирования режущего механизма служит винтовой упор 9. Измельченная и предварительно нагретая смесь жиросырья с водой по соединительному патрубку 10 попадает в плавитель 11, имеющий цилиндрический корпус и полый шнековый барабан 12, который распределяет массу тонким слоем по поверхности корпуса и транспортирует ее. Измельчитель и плавитель нагреваются глухим паром. Частота вращения барабана 3,1 с-1. Все механизмы агрегата приводятся во вращение от электродвигателя 1 мощностью 20 кВт через муфту 2 и цилиндрический редуктор 3.

Расплавленная жировая масса температурой от 75 до 80оС поступает в отводящий патрубок 13 и далее шестеренным насосом 6 (см. рис. 14.19, а) перекачивается в нижнюю часть автоклава 2, имеющего цилиндрический корпус, коническое дно и плоскую крышку. Объем автоклава 0,065 м3. В автоклаве поддерживается давление от 0,2 до 0,25 МПа путем подачи острого пара через коническое днище, что обеспечивает интенсивное перемешивание массы, дополнительное разрушение жировых клеток и окончательное плавление жира в перегретой до 120...125°С воде. Автоклав оснащен манометром,

424

предохранительным клапаном и дистанционным термометром. Из автоклава через дросселирующий пружинный вентиль жиро-масса подается в циклон, имеющий атмосферное давление. При этом перегретая вода вскипает, пар поступает в конденсатор, а жир в смеси со шкварой идет на разделение.

Производительность экспульсора по жировому сырью до 1500 кг/ч при удельных расходах на 1 т сырья: электроэнергии 15 кВт/ч, пара 260 кг, воды 4,4 м3. Масса аппарата

3500 кг.

Рис. 14.19. Измельчитель-плавитель линии «Титан» (Дания):

а— общий вид установки: 1 — электродвигатель; 2 — автоклав; 3 — пульт управления; 4 — измельчитель-плавитель; 5 — клапаны подачи пара; 6 — насос для подачи

жиромассы; 7 — рама; б —измельчитель-плавитель: 1 — электродвигатель; 2 — муфта; 3 — редуктор; 4 — труба для подачи горячей воды; 5 — бункер; 6 — лопастный питатель; 7 — шнек; 8 — измельчитель; 9 — винтовой упор; 10 — соединительный патрубок;

11 — плавитель; 12 — шнековый барабан; 13 — патрубок отвода жиромассы.

Жиротопка (плавитель) с торцевой загрузкой блоков производства Российской Федерации, представлена на рис. 14.20.

425

Жиротопка (плавитель) предназначена для растопления твердых или замороженных блоков жира и хранения его в определенном состоянии при заданной температуре. Плавитель (жиротопка) используются в масложировой, кондитерской, косметической промышленности др.

Жиротопка представляет собой двустенный резервуар, установленный вертикально на опорах. Внутренняя ванна заключена в тепловую рубашку с встроенными ТЭНами. Для удобной эксплуатации и повышения производительности теплопередающие трубки расположены под наклоном, что способствует продвижению и обливу замороженных блоков расплавленной массой продукта. Также предусмотрен съемный кожух – крышка над теплопередающей трубой, рециркуляционный трубопровод с насосом. Все части установки изготовлены из пищевой нержавеющей стали.

Рис. 14.20. Жиротопка с торцевой загрузкой блоков

Блоки жира устанавливаются на трубную решѐтку, куда подается горячая вода. Плавясь блоки жира стекают на наклонное дно, где доплавляются за счет нагретой рубашки. Температуру теплоносителя можно регулировать в пределах от 0 до 150 С в зависимости от технологии и продукта плавления.

Таблица 14.2. Техническая характеристика жиротопок с торцевой загрузкой блоков

Наименование УРЖ-НП-0,1 УРЖ-НП-0,3 УРЖ-НП-0,4 УРЖ-НП-0,6 УРЖ-НП-1 УРЖ-НП-1,6

Объем, л |

100 |

300 |

400 |

600 |

1000 |

1600 |

Мощность, кВт |

12,7 |

21,1 |

25,1 |

33,5 |

46,5 |

|

Масса, кг, не более |

60 |

150 |

200 |

300 |

500 |

650 |

Жиротопка (плавитель) АРЖ производства Российской Федерации, представлена на рис. 14.21, а в таблице 14.3 – ее техническая характеристика.

Таблица 14.3. Техническая характеристика жиротопок (плавителей) АРЖ-МИ

Наименование |

АРЖ-МИ-0,1 АРЖ-МИ-0,3 |

АРЖ-МИ-0,4 |

АРЖ-МИ-0,6 АРЖ-МИ-1,0 |

||

Объем, л |

100 |

300 |

400 |

600 |

1000 |

Мощность, кВт |

12 |

20 |

24 |

32 |

45 |

Габариты, мм |

300х 950х350 560х1500х360 |

820х1360х380 |

580х1520х710 |

860х1530х740 |

|

Масса, кг |

80 |

150 |

200 |

300 |

500 |

426

Рис. 14.21. Жиротопка АРЖ

Жиротопка (плавитель) МП цилиндрическая производства Российской Федерации, представлена на рис. 14.22, а в таблице 14.4 – ее техническая характеристика.

Рис. 14.24. Жиротопка (плавитель) МП цилиндрическая

Таблица 14.4. Техническая характеристика жиротопки МП цилиндрической

Наименование |

МП - 0,1 |

МП - 0,3 |

МП - 0,4 |

МП - 0,6 |

МП - 1,0 МП - 1,6 |

|

Объем, л |

100 |

300 |

400 |

600 |

1000 |

1600 |

Мощность, кВт |

12 |

20 |

25,1 |

33,5 |

46,5 |

|

427

14.3. Оборудование для охлаждения жира, меланжа, шквары, потрохов птицы

Охладитель жира Д5-ФОП (рис. 14.25) представляет собой теплообменный агрегат, состоящий из двух теплообменников 4 и 6, смонтированных на станине 1 привода 2, трубопроводов с арматурой 7, хладоносителя, разливного трубопровода 9. В качестве хладоносителя применяют воду и рассол.

Рис. 14.25. Охладитель жира Д5-ФОП

Из жиросборной емкости по цеховому трубопроводу жир поступает к насосу, приводимому в действие от электродвигателя с помощью клиноременной передачи, и через трубопровод 5 направляется последовательно в первый, а затем во второй теплообменники 4 и 6. Теплообменники состоят из цилиндров изоляции и охлаждения, вытеснительных барабанов и торцов крышек. Радиальный зазор между цилиндрами – винтовой канал прямоугольного сечения, равного сечению трубопровода хладоносителя. Вытеснительные барабаны и многоконтактные скребковые устройства при вращении барабанов благодаря центробежной силе прижимаются к поверхности цилиндра охлаждения и снимают слой жира. Перемешиваясь с остальной массой, жир охлаждается и выгружается через патрубки 3 и 8.

Аналогичное назначение имеет охладитель Д5-ФОЖ.. Техническая характеристика охладителей жира приведены в табл. 14.5.

Таблица 14.5. Техническая характеристика охладителей жира

Показатель |

Д5-ФОП |

Д5-ФОЖ |

Производительность при охлаждении жира |

|

|

(температура хладоносителя не более 10 С), кг/ч: |

|

|

свиного |

1700 100 |

1350 |

говяжьего |

1000 100 |

1500 |

Температура, С |

|

|

начальная |

96 |

75…76 |

конечная: |

|

|

для свиного жира |

35 1 |

35…36 |

для говяжьего жира |

40 1 |

41…43 |

Расход хладоносителя, м3/ч |

4,0 |

1,1…1,5 |

Площадь поверхности охлаждения, м2 |

1,96 |

1,2 |

Установленная мощность, кВт |

2,7 |

1,5 |

Габаритные размеры, мм |

1700 900 1500 |

1470 560 1350 |

Масса, кг |

650 |

326 |

428

Шнековые охладители. Обезжиренную и высушенную шквару охлаждают от начальной температуры около 100C до конечной 30-40С в шнековом охладителе (рис. 14.26, а), состоящем из U-образного корпуса 3, снабженного рубашкой, в которую через патрубки 9 подают холодную воду. Сверху корпус закрыт крышкой с патрубком 10, через который отводят соковые пары.

Рис. 14.26. Шнековые охладители:

а – для шквары; б – для потрохов птицы

Внутри корпуса вращается шнек 2, витки которого приварены к трубе. Внутри трубы через узел 11 подают и отводят охлажденную воду. Шнек приводится во вращение от электродвигателя 6 мощностью 1,7 кВт через клиноременную передачу 7 и червячный редуктор 5. Внешний диаметр шнека 352 мм при высоте витка 26,5 мм.

Шквару загружают через горловину 1, и она транспортируется шнеком навстречу движению холодной воды. Производительность охладителя до 500 кг/ч при частоте вращения шнека 0,05 с–1.

Шнековый охладитель для потрохов птицы показан на рис. 14.26, б. Охлаждение в нем происходит при прямом контакте продукта и холодной воды. Это допустимо при охлаждении таких продуктов, как печень, сердце, желудок и шеи птицы, качество которых не ухудшается при контакте с водой. Продукт загружают в горловину загрузки 1, и он шнеком 3 транспортируется вдоль наклонно установленного корпуса 2. Навстречу продукту движутся вода температурой 1 С, которая подается через вентиль 4, и ороситель, находящийся в корпусе. Время охлаждения продукта до 4 С составляет 15 мин. Уровень воды в аппарате устанавливается переливным отверстием, а полный слив осуществляют при отвинчивании пробки 9.

Производительность охладителя до 250 кг/ч, мощность привода шнека 0,25 кВт, объемный расход холодной воды 0,9 м3/ч.

429

Глава 15. Оборудование для выпаривания и сушки мяса и мясопродуктов

15.1. Вакуум-выпарные установки

Вакуум-аппарат (рис. 15.1) состоит из трех органически связанных между собой частей: собственно вакуум-аппарата – варочного сосуда цилиндрической или другой формы I; конденсатора, предназначенного для охлаждения и конденсации выделяющегося при выпаривании сокового пара II; мокровоздушного насоса, создающего и поддерживающего внутри вакуум-аппарата необходимое пониженное давление (вакуум) III.

Рис. 15.1. Схема вакуум-аппарата:

I - вакуум-аппарат; II - конденсатор; III - мокровоздушный насос;

1 - конденсатоотводчик; 2 - двойной предохранительный клапан; 3 - манометр; 4 -паровая рубашка; 5 - варочный сосуд; 6 - вакуумметр; 7 - смотровое стекло; 8 - вентиль; 9 - опорные стойки; 10 - спускной вентиль; 11 - соковой паропровод; 12 - распылительная форсунка; 13 - полки; 14 - корпус конденсатора; 15 - насос; 16 - электродвигатель

Мокровоздушный насос используется для удаления из системы не только вторичного (сокового) пара, но и воздуха, так как воздух при нагревании расширяется, вследствие чего повышается давление, которое в свою очередь нарушает режим выпаривания.

Работает вакуум-аппарат следующим образом: после включения вакуумного насоса, создающего разрежение, открывается водозапорный вентиль, подающий воду в конденсатор, при этом корпус аппарата заполняется до определенного уровня термически обрабатываемой средой. После этого открывается парозапорный вентиль на паропроводе и начинается прогрев массы до температуры кипения, соответствующей данному давлению. При установлении постоянной температуры массы начинается процесс выпаривания. При этом из массы выделяется соковый (вторичный) пар, который отводится по соковому паропроводу в конденсатор, где и конденсируется. По окончании технологического процесса концентрированная масса (готовый продукт) выгружается из аппарата.

Вакуум-аппараты изготовляются разных размеров и формы с различными типами конденсаторов и конструкциями насосов. О величине аппаратов судят по емкости (литражу), поверхности нагрева или диаметру корпуса. Объем варочного сосуда делится на две зоны – соковое пространство, заполненное до максимально возможного уровня термически обрабатываемой средой, и расположенное над ним

430

паровое пространство. Отношение высоты парового пространства к соковому должно быть не менее 1: 1 . Если высота парового пространства окажется меньше половины высоты аппарата, может произойти выбрасывание продукта в соковый паропровод. Выбрасывание может быть также вызвано дефектами в конструкции и монтаже аппарата (недостаточная высота корпуса, отсутствие ловушек перед соковым паропроводом, недостаточный диаметр сокового паропровода), а также неправильным ведением процесса выпаривания (излишне высокий уровень массы и чрезмерно понижено давление в вакуум-аппарате). Минимальные потери продукта в процессе тепловой обработки – обязательное требование, предъявляемое к вакуум-аппаратам.

Расход дара и воды зависит от конфигурации вакуум-аппарата, режима технологического процесса, параметров греющего пара и условий эксплуатации установки. На объектах общественного питания могут применяться вакуум-аппараты емкостью до 100дм3 с прямоточным конденсатором смешения. Такой вакуум-аппарат состоит из двух частей. Нижняя часть представляет сосуд с паровой рубашкой, в который помещается масса, верхняя часть – крышку конической формы, заканчивающуюся фланцем, к которому для отвода сокового пара присоединяется изогнутая труба. Крышка поднимается тросом при помощи малой ручной лебедки. Паровая рубашка имеет манометр, предохранительный клапан, воздушный кран, трубу с парозапорным вентилем и трубу для отвода конденсата.

В стенке аппарата установлен загрузочный штуцер с краном, на дне – спускной. Крышка аппарата снабжена вакуумметром, термометром, краном с воронкой для «сбивания» пены, если увариваемая масса сильно пенится, и для подачки воздуха по окончании процесса выпаривания, а также двумя смотровыми стеклами для наблюдения за процессом выпаривания. Внутри помещены отбойники, препятствующие выбрасыванию массы в соковый паропровод.

Конденсатор – существенная часть вакуум-установки. Только тогда установка работает нормально, когда конденсатор преельно быстро и полно конденсирует вторичный пар, поступающий из корпуса вакуум-аппарата через соковый паропровод. В этом случае наступает необходимое разрежение во всей системе, в малых вакуум-установках применяются конденсационные устройства смешивающего типа – с мокровоздушным насосом.

Смешивающий конденсатор представляет металлический цилиндр, снабженный необходимыми приспособлениями для перемешивания сокового пара с холодной водой.

Максимальная эффективность конденсатора возможна при конструкции, которая дает большую водную поверхность и наиболее продолжительное соприкосновение ее с соковым паром. Подобная конструкция создает оптимальные условия для теплообмена при конденсации, кроме того, при этом наиболее экономично используется вода. Эффективность конденсатора повышается с увеличением поверхности соприкосновения охлаждающей воды с паром, что зависит от степени распыленности охлаждающей воды, поступающей в конденсатор. Степень распыленности определяется диаметром отверстий водоподающей трубки или тарелки, который обычно составляет около 2…2,6 мм. Наилучшая конденсация пара происходит при диаметре капелек воды от 0,75 до 2,5 мм.

Вакуум-выпарной аппарат ВВА производства России, представленный на рис. 15.2, предназначен для осуществления процессов: варка, уваривание и выпаривание пищевых масс, уваривание сырья при температурном воздействии и перемешивании.

Вакуум-выпарной аппарат представляет собой герметичную емкость цилиндрической формы, состоящий из внутреннего сосуда и внешней паровой рубашки, расположенной в нижней части аппарата, привода.

Вакуумный выпарной агрегат оснащен загрузочными и смотровыми люками. Разгрузка осуществляется снизу. Перемешивание обрабатываемого продукта осуществляется мешалкой. Разрежение внутри аппарата создается при помощи вакуумного насоса.