Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

321

Современные конструкции шприцев снабжаются устройствами для дозирования фарша, надевания на цевку оболочки и ее пережима или перекручивания.

На небольших предприятиях фарш загружают в бункер шприцев вручную (из тазиков), на крупных – подъемником с тележкой или по спускам с верхних этажей здания, через бункера с помощью ковшей. При загрузке шприца необходимо следить, чтобы в фарш не попадали посторонние предметы – кусочки оболочки, шпагата, бумаги и пр.

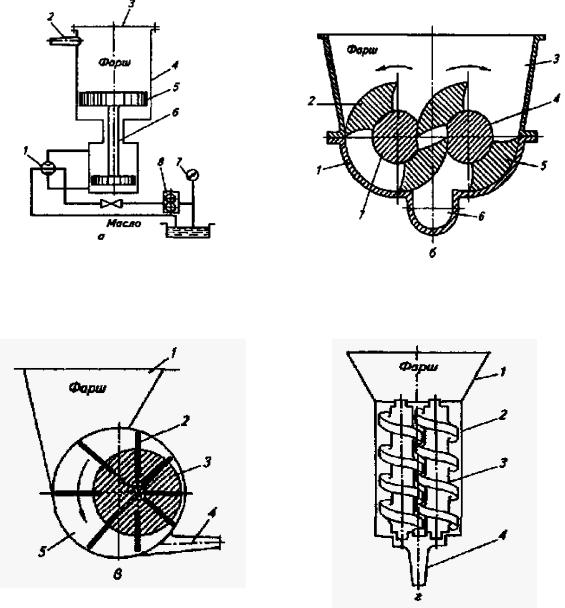

а – гидравлического периодического действия:

1 – дроссель; 2 – цевка; 3 – крышка; 4 – цилиндр; 5 – поршень; 6 – шток; 7 – манометр; 8 – насос масляный;

в – эксцентриково-лопастного непрерывного действия: 1 – бункер; 2– лопасть; 3 – ротор эксцентриковый; 4 – цевка; 5 – корпус;

б – ротационного непрерывного действия: 1– корпус; 2, 5 – роторы; 3 – бункер; 4, 7 – валы

ротора; 6 – цевка;

г – шнекового непрерывного действия:

1 – бункер; 2 – корпус; 3 – шнек (винт); 4 – цевка

Рис. 12. 3. Устройство шприцев наиболее распространенных конструкций

Оболочку на цевку надевают либо вручную, либо с помощью вспомогательного устройства (приставки).

Плотность шприцевания зависит от вида колбас, содержания влаги в фарше, вида оболочки, ее диаметра и способа термообработки колбасы.

Вареные колбасы набивают неплотно, так как в фарше содержится много влаги, полукопченые колбасы набивают плотнее вареных. Самая плотная набивка необходима

322

для фарша сырокопченых колбас, чтобы исключить попадание в батоны воздуха, который может привести к порче продукта.

При шприцевании сосисок и сарделек фарш в оболочке не уплотняют.

Шприцы периодического действия с поршневым вытеснителем могут быть с

механическим, гидравлическим или пневматическим приводом. Наибольшее распространение получили шприцы с гидравлическим приводом.

Достоинства гидравлических шприцев – простота конструкции, надежность в работе, сохранение исходных свойств, качества фарша и формы кусочков шпика. Недостатки – снижение скорости истечения фарша с увеличением числа цевок; так как скорость движения поршня постоянна, под поршнем накапливаются частицы фарша, обильно загрязненные микрофлорой.

В настоящее время отечественной промышленностью выпускается большое количество шприцев непрерывного действия. Шприцы непрерывного действия имеют более высокую производительность по сравнению со шприцами периодического действия, а также могут быть включены в состав комплекса или поточно-механизированной линии для производства колбасных изделий.

Непрерывность процесса шприцевания достигается применением шнековых,

винтовых, ротационных, эксцентриково-лопастных вытеснителей. Кроме того,

современные конструкции шприцев непрерывного действия имеют специальные узлы для подключения вакуумной системы (централизованной или автономной).

Вакуумирование при шприцевании проводится в целях удаления воздушных пузырьков, которые попадают в фарш после его измельчения и смешивания.

Общая сравнительная характеристика шприцев представлена в таблице 12.1.

Таблица 12.1. Сравнительная характеристика шприцев

Тип шприца |

Механическое воздействие |

Степень |

Производи- |

Рекомендации по |

|

на структурно- |

вакуумирования |

тельность |

применению |

|

механические свойства |

|

|

|

|

фарша |

|

|

|

Поршневой |

Минимальное. Почти |

Вакуум |

Самая низкая |

Применяется при |

|

отсутствует перетирание |

отсутствует |

|

производстве |

|

мяса. Идеальная структура |

|

|

сырокопченых и |

|

фарша. |

|

|

сыровяленых |

|

|

|

|

колбас |

|

Оказывает незначительное |

Низкая степень |

Высокая |

Применяется при |

Роторный |

механическое воздействие |

вакуумирования |

|

производстве |

|

|

(около 35%) |

|

сосисок, |

|

|

|

|

полукопченых и |

|

|

|

|

варенокопченых |

|

|

|

|

колбас |

|

Оказывает самое большое |

Самая высокая |

Низкая |

Применяется в |

|

воздействие. Фарш твердых |

(вакуумируется на |

|

основном для |

Шнековый |

сортов колбас подвергается |

80-90%) |

|

жидких фаршей: |

перетиранию. Структура |

|

|

вареных колбас, |

|

|

|

|

||

|

фарша на поперечном срезе |

|

|

сосисок, сарделек в |

|

колбасного батона |

|

|

естественной |

|

представляется в виде |

|

|

оболочке, |

|

концентрических |

|

|

низкосортных |

|

завихрений. |

|

|

полукопченых |

|

|

|

|

колбас |

|

Незначительное |

Степень |

Высокая, |

Применяется при |

Двухшнековый |

воздействие, немного выше, |

вакуумирования |

примерно |

производстве |

|

чем у роторного |

выше чем у |

равная с |

сосисок, |

|

|

роторного, но |

роторными |

полукопченых и |

|

|

значительно хуже, |

|

варенокопченых |

|

|

чем у шнековых |

|

колбас |

323

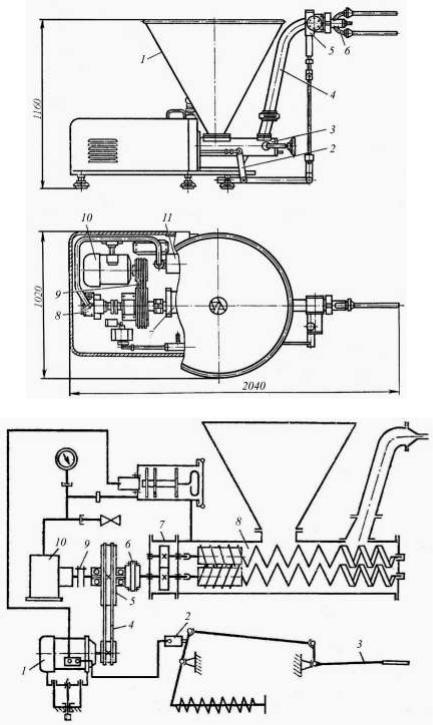

Вакуумный шприц РЗ-Ф1ШВ предназначен для вакуумирования фарша и наполнения колбасных оболочек при выработке вареных и полукопченых колбасных изделий. Шприц РЗ-ФШ1В (рис. 12.4) состоит из нагнетателя 3, вакуум-насоса 8, вакуумсборника 11, механизма включения 2, редуктора 7, патрубка 4 и цевки 6.

Нагнетатель 3 служит для подачи вакуумированного фарша под давлением в нагнетательный патрубок. Это сварной корпус, установленный на плите с регулируемыми опорами. На корпусе нагнетателя закреплен сварной бункер 1 из листовой нержавеющей стали, а также нагнетательный патрубок с отсекателем. В корпусе нагнетателя размещены два шнека с правой и левой нарезкой, которые передними шейками опираются на подшипники скольжения в передней крышке корпуса, а задними устанавливаются с помощью ведущих поводков на концы валиков цилиндрического одноступенчатого редуктора. Корпус редуктора имеет фланцевое крепление к корпусу нагнетателя. Ведущий вал редуктора связан через клиноременную передачу 9 с валом электродвигателя 10. Внутренняя полость корпуса нагнетателя разделяется двумя втулками-отражателями, установленными на шнеках, на вакуумную зону и зону прохождения фарша.

Шприц комплектуют шнеками с утолщенными витками для производства сосисок, сарделек и вареных колбас, а для производства полукопченых колбас – шнеками с одинаковыми по толщине витками.

Вакуум-сборник состоит из цилиндрической сварной емкости, в которой размещен поршень, разделяющий емкость на зону, соединенную вакуум-проводом с нагнетателем, и зону, соединенную с вакуум-насосом. Вакуум-сборник снабжен конечным выключателем, который при наполнении его емкости фаршем выключает электродвигатель шприца.

Механизм включения состоит из конечного выключателя, связанного через системы рычагов с педалью управления.

Патрубок представляет собой изогнутую трубу, на выходном конце которой приварен корпус отсекателя. Внутри корпуса расположена поворотная пробка, открывающая и закрывающая проход фарша в цевку. Пробка поворачивается через реечную передачу от ножной педали.

Шприц работает следующим образом. В бункер загружается фарш. Нажимая на педаль механизма включения, приводят во вращение шнеки и ротор вакуум-насоса. Шнеки захватывают фарш, поступающий из бункера, уплотняют и проталкивают его через патрубок с отсекателем в цевку.

К моменту начала работы разрежение в вакуумной системе отсутствует, поэтому первые порции фарша не вакуумированы и их возвращают в бункер. По истечении некоторого времени (не более 20 с) остаточное давление в вакуумной системе достигает 0,03…0,05 МПа, после чего необходимо отпустить педаль, надеть на цевку колбасную оболочку и, нажав на педаль, наполнить колбасную оболочку фаршем.

Техническая характеристика шприца Р3-ФШ1В:

Производительность, кг/ч ..................... |

1500…2500 |

Диаметры цевок, мм .............................. |

14; 16; 20; 28; 38; 48 |

Вместимость бункера, л ........................ |

200 |

Частота вращения шнеков, с-1 .............. |

10; 13; 3 |

Вакуумметрическое давление, МПа .... |

0,03 |

324

а

б

Рис. 12.4. Вакуумный шприц Р3-ФШ1В: а – общий вид; б – кинематическая схема

Для определения и регулирования разрежения в вакуумной системе шприца на передней стенке размещены вакуумметр и вакуум-клапан.

Кинематическая схема шприца приведена на рис. 14.22, б. От двигателя 1, включающегося конечным выключателем 2 при нажатии на педаль 3, через клиноременную передачу 4 со шкивами 5 и муфтой 6 вращение передается редуктору 7 и на шнеки нагнетателя, а через втулочно-роликовую муфту 6 на вакуум-насос 10.

Формование колбасных изделий с изготовлением оболочки из рулонного материала осуществляют на специальных агрегатах. В зависимости от направления потока

325

фарша в машине различают агрегаты для производства колбасных изделий горизонтальной и вертикальной конструкции.

Настольные ручные шприцы фирмы «FAMA» (Италия). Шприц применяется при производстве сырокопченых колбас для набивки колбасных оболочек фаршем грубой консистенции. Принцип работы: фарш загружается в рабочий цилиндр; путем вращения рукоятки происходит нагнетание фарша в оболочку.

Изготовлен из высококачественной нержавеющей стали;

В комплект входит набор из 3-х насадок Ø 8, 16, 24 мм;

Прост и удобен в обслуживании, надежен и долговечен.

На рис. 12.5 приведен общий вид шприцов фирмы «FAMA» (Италия), а в табл. 12.2

– их техническая характеристика.

FIN101 |

FIN102 |

Рис. 12.5. Общий вид шприцов фирмы «FAMA»

Таблица 12.2. Техническая характеристика шприцов фирмы «FAMA»

Модель |

FIN101 |

FIN102 |

Диаметр бункера, мм |

150 |

200 |

Загрузка, кг |

5 |

10 |

Габариты, мм |

760х220х210 |

1000х310х300 |

Масса, кг |

28 |

36 |

Вакуумные шприцы серии ИПКС (Россия). Вакуумный шприц предназначен для набивки оболочек мясным фаршем при производстве вареных, варено-копченых и полукопченых колбасных изделий. На рис. 12.6 приведен общий вид таких шприцев, а в табл. 12.3 – их техническая характеристика. К их достоинствам можно отнести следующие показатели:

корпус расположен на столешнице;

мотор-редуктор фирмы «SITI» (Италия);

подача фарша в оболочку обеспечивается вращением ротора;

12 лопаток ротора обеспечивают минимальное попадание воздуха в фарш;

насос марки НВМ-10 – обеспечивает качественное вакуумирование фарша и его непрерывную подачу;

регулировка уровня вакуума;

326

комплектуется четырьмя цевками различного диаметра 14, 20, 38, (54 мм под заказ), что обеспечивает наполнение любой колбасной оболочки;

регулировка плотности набивки фарша в оболочку в зависимости от вида колбасных изделий;

все соприкасающиеся с продуктами детали выполнены из нержавеющей стали марки 12Х18Н10Т.

Рис. 12.6. Общий вид шприцев серии ИПКС

Таблица 12.3. Техническая характеристика шприцев серии ИПКС

Модель |

ИПКС-047 |

ИПКС-047-01 |

|

Мощность, кВт |

1,0 |

1,0 |

|

Напряжение, В |

380 |

380 |

|

Производительность, кг/ч |

800 |

800 |

|

Объем бункера, л |

40 |

120 |

|

Рабочее давление подаваемого продукта, |

0,6 |

0,6 |

|

не менее, МПа |

|||

|

|

||

Уровень разряжения, % |

10 - 90 |

10 - 90 |

|

Частота вращения ротора, об/мин |

140 |

140 |

|

Количество лопаток ротора, шт. |

12 |

12 |

|

Габаритные размеры, мм |

1000х700х1550 |

1000х700х1700 |

|

Масса, кг |

180 |

190 |

Шприц вакуумный Konti A50 (роторный) фирмы «Frey» (Германия). Шприцы вакуумные KONTI предназначены для прямого наполнения, порционирования всех видов колбас. На рис. 12.7. приведен общий вид таких шприцев, а в табл. 12.4 – их техническая характеристика. Они работают со всеми видами оболочек и оборудованы перекрутчиком для сосисок. Достоинства таких шприцов состоят в следующем:

корпус машины, внешняя облицовка и бункер полностью выполнены из нержавеющей стали;

жидкокристаллический дисплей и отображение наименования продукта в программе;

регулировка скорости наполнения и пауз, измерение потока;

счетчик доз, автоматическая остановка после достижения заданного количества;

327

вакуумная система, заданный вес первой порции;

подсчет времени наполнения, программы диагностики и обслуживания;

память на 100 программ наполнения колбас;

устройство электрического импульсного контроля для клипсаторов.

Konti A50

Рис. 12.7. Общий вид шприцев Konti A50

Таблица 12.4. Техническая характеристика шприцев Konti A50

Модель |

Показатели |

Мощность, кВт |

4,0 |

Производительность, кг/ч |

2300 |

Объем бункера, л |

80 |

Давление, МПа |

3,0 |

Скорость порционирования, при весе порции 100 г |

300 |

Габаритные размеры, мм |

1140х880х1870 |

Вес, кг |

450 |

12.4. Клипсаторы

Клипсаторы предназначены для запечатывания в полимерные, целлофановые и белкозииновые штучные оболочки и пакеты колбасных изделий, сыра, пастообразных и сыпучих продуктов и мясных полуфабрикатов. Могут использоваться как в цехах с малым объемом производства, так и на крупных комбинатах. Современные клипсаторы - это сложное многофункциональное оборудование, работающее в тяжелых микроклиматических условиях мясоперерабатывающего производства. Все основные детали и узлы оборудования, а также весь крепеж изготавливаются из высоколегированных сталей, обладающих большой прочностью и высокой коррозионной стойкостью в кислотно-щелочных и агрессивных средах.

Односкрепочные клипсаторы фирмы Компо (Республика Беларусь – Италия).

Общая характеристика наиболее распространенных моделей этой серии:

настольное исполнение;

пневматический привод;

неподвижный нож для обрезания конца батона;

328

количество накладываемых скрепок за 1 ход – 1 шт. (для КН-8р – 2 шт.);

блок подготовки воздуха;

ручная подача шпагатной петли (кроме КН-8р);

быстросъемная муфта-клапан.

Клипсаторы с пнематическим заполеннием:

КН-3:

широкоуниверсальный проволочный клипсатор;

ручной привод пережима оболочки;

скрепки из проволоки Ø2,5;

горизонтальное расположение оболочки (пакета) с продуктом;

преимущество модели – низкая стоимость скрепки, получаемой из проволоки.

КН-3с:

широкоуниверсальный скрепочный клипсатор;

работает на готовых скрепках,

использование скрепок трех размеров позволяет получать оптимальные варианты с различными видами и размерами оболочек и пакетов;

ручной привод пережима оболочки;

используемые скрепки: В1 (Ø2,5×14×12); В2 (Ø2,5×14×14); В3 (Ø2,5×14×16); ВР1 (Ø14х12); ВР2 (Ø14х14); ВР3 (Ø14х16);

горизонтальное расположение оболочки (пакета) с продуктом;

имеет низкую стоимость, прост в обслуживании и надежен в эксплуатации.

КН-4:

проволочный клипсатор;

пневматический привод пережима оболочки или пакета;

скрепки из проволоки Ø2,5;

горизонтальное расположение оболочки (пакета) с продуктом;

КН-4с:

скрепочный клипсатор;

пневматический привод пережима оболочки;

используемые скрепки: В1; В2; В3; ВР1; ВР2; ВР3;

горизонтальное расположение оболочки с продуктом.

Механические клипсаторы

КН-6р предназначен для запечатывания готовыми алюминиевыми скрепками рукавных оболочек с наполнителем.

ручной привод;

ручной привод пережима оболочки;

используемые скрепки: А1 (Ø2х10,5х10); А2 ((Ø2х10,5х12); ВР1; ВР2; ВР3 (Ø14х16);

горизонтальное расположение оболочки (пакета) с продуктом;

под скрепку можно закладывать шпагатную петлю.

КН-7р:

Предназначен для запечатывания готовыми алюминиевыми скрепками наполнителя в рукавных сетках различных калибров.

ручной привод;

ручной привод пережима оболочки;

используемые скрепки: А1; А2;

горизонтальное расположение оболочки (пакета) с продуктом.

КН-8р:

Предназначен для запечатывания готовыми алюминиевыми скрепками наполнителя в рукавных сетках различных калибров с одновременной разрезкой сетки между скрепками.

329

ручной привод;

ручное управление приводом ножа;

используемые скрепки: А1; А2;

На рис.12.8 приведен общий вид нескольких видов клипсаторов этой серии, а в табл. 12.5 – техническая характеристика всего ряда.

КН-3с

КН-7р

КН-8р

КН-3

Рис. 12.8. Общий вид односкрепочных клипсаторов серии КН

Таблица 12.5. Техническая характеристика клипсаторов серии КН

Модель |

КН-3 |

КН-3с |

|

КН-4 |

КН-4с |

КН-6р |

КН-7р |

КН-8р |

|

|

|

|

|

|

|

|

|

Диаметр клипсуемой |

|

|

40 - 120 |

|

|

20 - 80 |

||

оболочки, мм |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Расстояние между |

- |

- |

|

- |

- |

- |

- |

28 |

скрепками, мм |

|

|||||||

|

|

|

|

|

|

|

|

|

Количество скрепок из 1 |

|

|

|

|

|

|

|

|

кг проволоки (серийное |

2160 |

- |

|

2160 |

- |

- |

- |

- |

исполнение), шт. |

|

|

|

|

|

|

|

|

Время наложения |

|

|

|

|

3,0 |

|

|

|

скрепки, не более, сек. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рабочий цикл, не более |

|

|

|

|

4,0 |

|

|

|

сек. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Давление воздуха в |

|

0,4 – 0,5 |

|

- |

- |

- |

||

рабочей сети, МПа |

|

|

||||||

|

|

|

|

|

|

|

|

|

Расход воздуха, л/цикл |

|

|

0,8 |

|

- |

- |

- |

|

Габаритные размеры, мм |

630х230х58 |

440х230х920 |

|

630х230х580 |

440х230х920 |

360х200х930 |

250х200х |

230х220х |

0 |

|

470 |

790 |

|||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Масса, кг |

13 |

11 |

|

13 |

12 |

10 |

6 |

9 |

|

|

|

|

|

|

|

|

|

Двухскрепочные клипсаторы фирмы Компо (Белоруссия – Италия)

Пневматические клипсаторы предназначены для запечатывания различных наполнителей в полимерные, целлофановые, белкозиновые рукавные оболочки. Устанавливаются в колбасных цехах мясоперерабатывающих предприятий. Современные клипсаторы - это сложное многофункциональное оборудование, работающее в тяжелых микроклиматических условиях мясоперерабатывающего производства. Все основные детали и узлы оборудования, а также весь крепеж изготавливаются из

330

высоколегированных сталей, обладающих большой прочностью и высокой коррозионной стойкостью в кислотно-щелочных и агрессивных средах.

Общие характеристики для всех моделей:

настольное исполнение (кроме модели КН-22);

ручной привод пережима оболочки;

ручная подача шпагатной петли;

регулировка длины батона;

горизонтальное расположение оболочки с продуктом;

ручное и автоматическое управление приводом ножа для разрезания перемычки между скрепками (в модели КН-21 только ручное);

количество накладываемых скрепок за 1 ход - 2 шт;

лоток полуфабрикатов (кроме модели КН-23);

блок подготовки воздуха;

используемые скрепки: В1; В2; В3;

быстросъемная муфта-клапан.

КН-21:

гладкий лоток для схода готовой продукции.

КН-21м:

2 режима управления приводом ножа для разрезания перемычки между скрепками с целью получения как штучных батонов, так и колбасных цепочек;

гладкий лоток для схода готовой продукции.

КН-22:

аналог модели КН-23м;

напольное исполнение;

цевка с тормозным устройством Ø38 и 30;

роликовый лоток для схода готовой продукции;

регулируется по высоте;

три точки опоры, две из которых на колесах.

КН-23:

Предназначен для работы с автоматическим шприцом-дозатором.

аналог модели КН-21м

цевка с тормозным устройством Ø38 и 30;

регулировка плотности набивки батонов;

роликовый лоток для схода готовой продукции;

поворот клипсующей головки для удобства заправки оболочки.

КН-23м:

полуавтоматический клипсатор;

предназначен для одновременного запечатывания (конец предыдущего – начало последующего батона) алюминиевыми скрепками;

с помощью уплотнительного кольца на дополнительной цевке производится регулировка плотности набивки фарша в батоне;

цевка с тормозным устройством Ø38 и 30;

роликовый лоток для схода готовой продукции;

обязательным условием работы на клипсаторе при клипсовании белковых оболочек (полукопченые колбасы) является использование оболочек отечественного производства повышенной прочности, или импортного производства типа «Фиброуз».

Автоматические клипсаторы КН-31 и КН-32 предназначены для автоматического одновременного запечатывания (конец предыдущего - начало последующего батона) алюминиевыми скрепками полимерных, целлофановых, белковых