Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

381

поршней служат пружины 12. Кулачки прикреплены к втулкам 3, 8, которые являются подшипниками для вала 2. Втулки закрепляют на корпусе машины. Через шкив 1 клиноременной передачи вращается вал и с ним через шпонку диск 13 барабана. К барабану примыкают распределительная камера 10, в которую по фаршепроводу 9 нагнетается фарш. Подобная схема позволяет производить в 1 ч до 13 тысяч котлет диаметром 75 мм.

В машинах с формующим барабаном поверхность барабана очищается колеблющейся струной или ножом, которые установлены в зоне выдавливания котлет вдоль образующей цилиндра. Эти механизмы позволяют аккуратно, без разрушения отделять котлеты от поршней и укладывать их на лотки.

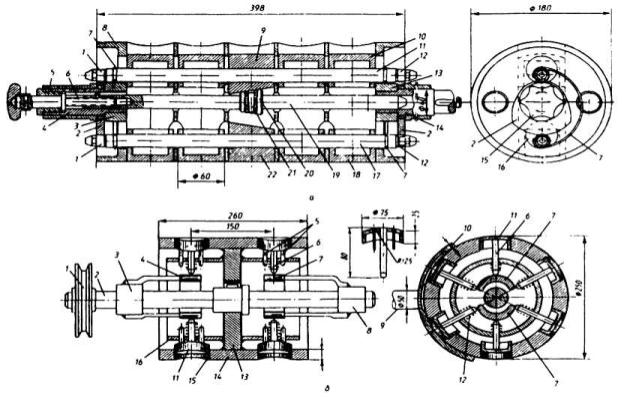

Рисунок 13.5. Формующие цилиндрические барабаны для котлетных автоматов:

а— с оппозитным расположением поршней: 1, 12 — ролики; 2 — кулачки; 3 — ступица;

4 — цапфы; 5 — втулка; 6 — регулирующий винт; 7- пружина; 8 — корпус барабана; 9, 22 — регулируемые поршни; 10, 18 — поршни; 11, 17 — стержни; 13 — днище барабана; 15 — маховичок; 16 — отверстие; 19 — ось; 20 — конус; 21 — штифт;

б— с кулачковым распределением: 1 — шкив; 2— вал; 3, 8— втулки; 4, 7— кулачки;

5 — пальцы; 6 — шток; 9 — фаршепровод; 10— распределительная камера;

11 — поршень; 12— пружина; 13 — диск; 14— обечайка барабана; 15 —отверстие; 16 — внутренний цилиндр

Технологическая схема котлетного автомата К6-ФАК-50/75 показана на рисунке 13.6. В нем использован формующий барабан 8 с двумя оппозитными поршнями, рассмотренный на рис. 13.5, а. В формующий барабан 8 фарш поступает по фаршепроводу 7, а сформованные котлеты выталкиваются на лотки 5. Лотки, являющиеся оборотной тарой, изготавливают из дерева или пластмассы. На лотки перед формующим барабаном посыпают панировочную смесь из панировочного механизма 6, а после укладки котлет их панируют из механизма 9. Скорость движения лотков и окружную скорость барабана подбирают так, чтобы между котлетами не оставалось зазора. Лотки 5 стопкой укладывают в магазин, откуда их забирает и подает в зону формования цепной конвейер, на цепи 3 которого закреплены упоры 4. Для того чтобы в момент замены лотка

382

под формующим барабаном котлеты не попадали в щель, установлен механизм ускорения, состоящий из толкателя 2 и эксцентрика 1. Загруженные лотки 10 снимают с конвейера и передают на упаковку.

Рисунок 13.6. Технологическая схема котлетного автомата К6-ФАК-50/75: 1 — эксцентрик; 2 — толкатель; 3 — цепь конвейера; 4 — упор; 5 — лотки;

6, 9 — панировочные механизмы; 7 — фаршепровод; 8 — формующий барабан; 10 — загруженные лотки; 11 — корпус

Котлетный автомат К6-ФАК-50/75 представленный на рисунке 13.7 состоит из корпуса 1, на котором установлен формующий механизм 7, два панировочных механизма 5 и 8, магазин 4с пустыми лотками 3, конвейер для подачи лотков 2 и приводной механизм, состоящий из электродвигателя 9, муфты 10, червячного редуктора 11 и ряда цепных и клиноременных передач.

Рисунок 13.7. Котлетный автомат К6-ФАК-50/75:

383

1 — корпуса: 2 — конвейер для подачи лотов; 3 — лотки; 4 — магазин для лотков; 5, 8 — панировочные механизмы. 6 — питатель; 7 — формующий механизм;

9 — электродвигатель; 10 — муфта; 11 — червячный редуктор

Диаметр поршней формующего барабана 65 мм. Регулируемый ход поршня обеспечивает массу котлет 50 и 75 г при отклонении ±5 г. Производительность машины до 20000 котлет в 1 ч. Котлеты снимаются с поршней колеблющимся плоским ножом.

Панировочные механизмы состоят из бункера, в который загружают сухарную крошку. Внизу бункера установлены рифленые вращающиеся валики, которые обеспечивают равномерную подачу панировки.

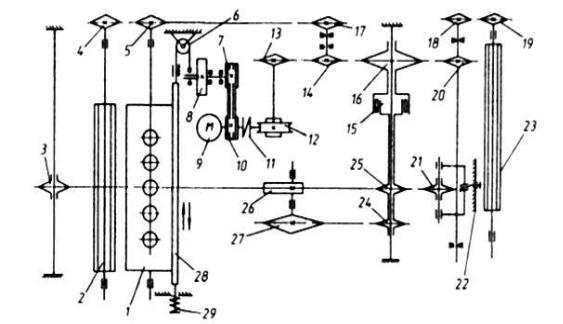

Кинематическая схема автомата представлена на рисунке 13.8.

Рисунок 13.8. Кинематическая схема котлетного автомата К6-ФАК-50/75:

1 — формующий барабан; 2,23 — панировочные валики: 3, 4, 5, 13, 14, 16, 17, 19, 20, 21, 24, 27 — звездочки цепных передач; 6 — блок; 7,10 — шкивы клиноременной передачи; 8 — кривошип; 9 — электродвигатель; 11, 15 — муфты; 12 — червячный редуктор;

22 — натяжное устройство; 26 — эксцентрик; 28 — нож; 29 — пружина

Приводится в действие автомат от электродвигателя 9 мощностью 1,5 кВт. Он соединен муфтой 11 с червячным редуктором 12, от которого через звездочки цепных передач 13, 14, 17 и 5 приводится во вращение формующий барабан и через звездочку 4

— валик 2 панировочного механизма.

На звездочках 3, 25 и 21 натянута цепь конвейера, причем звездочка 25 — приводная, а звездочка 21 — натяжная. Звездочка 25 приводится в движение от звездочки 16 через обгонную муфту 15, а эксцентрик 26 механизма ускорения — через звездочки 24

и 27.

На валу электродвигателя установлен ведущий шкив 10 клиноременной передачи, а ведомый шкив 7 установлен на промежуточном валу, на котором закреплен кривошип 8. Палец кривошипа тросом, перекинутым через блок 6, приводит в колебательное движение плоский нож 28. Нож возвращается в исходное состояние пружиной 29. В автомате предусмотрен механизм регулирования положения ножа относительно поверхности барабана. Масса машины 480 кг.

Барабан второго вида использован в котлетном автомате конструкции ЦКБ Торгмаш представленном на рисунке 13.9.

384

Полый барабан 12 установлен на валу 25, который в свою очередь установлен в подшипниках скольжения в стойках 3, 29, закрепленных на корпусе машины. В барабане в пять рядов просверлены по пять отверстий, в которых перемещаются формующие поршни 13, 37. Отверстия по окружности барабана расположены неравномерно: четыре центральных угла составляют 63°, а один — 108°. Такое расположение позволяет исключить ускоряющий механизм конвейера подачи и обеспечить требуемый разрыв между котлетами при смене лотков.

Рисунок 13.9. Котлетный автомат конструкции ЦКБ Торгмаш:

1 — двуплечий рычаг; 2 — ползун; 3, 29 — стойки; 4, 20 — направляющие; 5, 27 — болты; 6, 23 — оси; 7, 21 — стрелки; 8, 18 — крышки; 9, 19 — ручки;

10, 22 — ролики; 11, 38 — лабиринтные уплотнения; 12 — барабан; 13, 37— поршни; 14 — кожух; 15 — приемник; 16, 36 — траверсы; 17 — фаршепровод; 24, 40, 42, 43 — звездочки; 25 — вал; 26 — ролик; 28— пружина; 30— поршень; 31 — цилиндр;

32 — цепи транспортера; 33 — толкатель; 34 — нож; 35 — прижимы. 39— промежуточный вал; 41 — редуктор; 44 — клиноременная передача;

385

45 — электродвигатель; 46 — промежуточный вал.

Поршни штоками прикреплены к траверсам 16, 36, на концах которых установлены ролики 10, 22, перекатывающиеся в пазах направляющих 4, 20. Каждая направляющая прикреплена к крышкам 8, 18, которые тремя болтами 5, 27 присоединены к стойкам 3, 29. Поворотом крышек можно регулировать точность дозы фарша за счет изменения хода поршня. Изменение дозы проверяют по положению стрелок 7, 21.

Приводной вал 25 с одной стороны пустотелый с радиальными отверстиями, через которые при мойке машины полают воду. Для снятия котлет с поршней использован плоский нож 34. Чтобы нож не провисал, между поршнями установлены прижимы 35. Нож с одной стороны прикреплен к поршню 30 co спиральной пружиной 28, установленному в цилиндре 31, а с другой стороны — к ползуну 2. Ползун перемещается в одну сторону двуплечим рычагом 1, а в другую пружиной 28. Одно плечо рычага имеет ролик, который перекатывается по кулачку.

Барабан приводится во вращение от электродвигателя 45 через червячный редуктор 41 и два промежуточных вала, связанных зубчатой передачей. От промежуточного вала 39 цепной передачей (звездочки 40, 24) приводится во вращение формующий барабан, второй промежуточный вал через звездочку 42 и цепную передачу связан с приводной звездочкой транспортера, подающего из магазина лотки. Транспортер имеет две цепи 32 с толкателями 33.

На муфте, соединяющей электродвигатель с редуктором, установлен шкив 44 клиноременной передачи, которой приводится во вращение промежуточный вал 46 с эксцентриковым кулачком.

Фарш к поршням подается через фаршепровод 17 и приемник 15. Приемник прикреплен к стойкам откидными скобами с ручками 9, 19. Скобы снабжены винтами для регулирования усилия прижима приемника к барабану. Для герметизации приемник снабжен лабиринтными уплотнениями 11, 38.

Панировочные механизмы оснащены рифлеными валиками, вращающимися от цепей транспортера, и регуляторами расхода панировочной массы.

Производительность автомата 12000 котлет в 1 ч при массе котлеты (50±2) г и диаметре 60 мм. Мощность электродвигателя 1 кВт, частота вращения барабана 0,13 с-1, скорость движения цепи транспортера 0,46 м/с. Масса машины 680 кг.

Универсальная формовочная машина Formatic фирмы «Дейтон»

(Великобритания), позволяет формовать широкую гамму продуктов для выпуска: печенья, рыбных палочек, котлет, гамбургеров, картофельных и мучных крокет и прочих полуфабрикатов (форм более 60). Принцип работы Formatic показан на рис. 13.10.

Рисунок 13.10. Схема формовочной машины Formatic:

1 - загрузочный бункер для продукта с защитной крышкой; 2 - бункер с продуктом, предназначенным для формования; 3 - проволочный съемник готового продукта;

386

4 - лопасти шпателей, продавливающих продукт в форму барабана; 5 - форма встроенная в барабан, заполняемая продуктом в верхнем положении; 6 - автоматический податчик бумаги (опция для приготовления котлет или гамбургеров); 7 - вращающийся барабан;

8 - настройка момента подачи бумаги (опция); 9 - провод к педали управления. Отверстие в барабане снабжено поршнем точно повторяющим его форму, в

верхнем положении поршень опускается к центру барабана, образуя полость, заполняемую продуктом, в нижнем положении поршень выдавливает отформованный продукт, который под действием гравитации падает на конвейер либо срезается струной и попадает также на конвейер. Такой механизм формования позволяет полностью избавиться от проблемы отходов (их просто нет). Исходя из этого принципа легко догадаться, что для смены формы приготавливаемых продуктов достаточно сменить барабан.

Автомат котлетный Formatic R1200 представлен на рис. 13.11. Это самый маленький формовщик котлет в модельном ряде фирмы «Дейтон», который имеет производительность 1200 изделий в час. Идеален как для малого бизнеса так и для профессионалов. Более крупные производители полуфабрикатов также могут с успехом экспериментировать исходя из широких возможностей аппарата с учетом его небольших размеров и оптимально использовать его функциональные возможности для выпуска изделий различной формы. Габаритные размеры 775х600х625 мм. Масса – 75 кг. Электродвигатель 0,37 кВт, 220V/50Hz.

Рисунок 13.11. Автомат котлетный Formatic R1200

Котлетоформовочная машина Сommercial Formatic, представленная на рис.

13.12, предназначена для формования широкой гаммы продуктов: котлет, гамбургеров, рыбных палочек, картофельных и мучных крокет, печенья и прочих полуфабрикатов плоской формы. Машина работает на мясном, овощном, рыбном фарше и имеет барабанный тип исполнения, что позволяет производить изделия различных форм.

Технические характеристики котлетного автомата:

-производительность 2000 шт/час (для модели С 2000) и 4000 шт/час (для модели

С4000);

-для увеличения производительности в модельном ряду предусмотрены машины с диаметральным расположением формовочных отверстий (модели 180);

-при необходимости производства изделий на бумажной подложке машины комплектуются автоматическим податчиком бумаги;

-в целях обеспечения бесперебойной работы оборудования машины могут комплектоваться устройством для автоматической очистки струны;

-объем стандартного бункера 15 кг;

-толщина изделий – до 24 мм для стандартного барабана и до 34 мм для барабанов увеличенной глубины;

387

-электрические характеристики 380 В / 50 Гц;

-мощность 0,75 кВт;

-габаритные размеры 850х800х720 мм;

-масса 90 кг.

Рисунок 13.12. Котлетоформовочная машина Сommercial Formatic

13.4. Машины с плоским формирующим диском для производства рубленных полуфабрикатов

Котлетоформовочная машина МФК 2240 предназначена для формовки и односторонней панировки изделий из мясного, рыбного, картофельного фаршей, а также манных биточков круглой формы. Машина устанавливается на рабочем столе и присоединяется к электрической сети переменного тока.

Машина состоит (рис. 13.13, а, б) из корпуса, в котором установлены: электродвигатель 1, червячный редуктор 2, крышка стола с загрузочным бункером 6, шнек 5, формующий стол 4, бункер для панировочных сухарей 7 и съемный приемный лоток. Рабочим органом машины является формующий стол, изготовленный в виде диска с тремя круглыми отверстиями-ячейками.

Стол закреплен на вертикальном полом валу, внутри которого установлена тяга механизма регулирования массы формуемого изделия. Над столом располагаются два загрузочных устройства – цилиндрический бункер для фарша и конический бункер для панировочных сухарей. Бункер для фарша установлен на крышке формующего стола. Внутри бункера размещен шнек-питатель, нагнетающий фарш из бункера в ячейки формующего стола. Шнек приводится в движение вертикальным валом, консоль которого находится внутри бункера.

В состав разгрузочного устройства входят сбрасыватель и приемный лоток, плоскость которого установлена на уровне формующего стола. В ячейках формующего стола расположены рабочие инструменты машины - поршни, которые при вращении стола совершают возвратно-поступательное движение. Элементами рабочего инструмента следует считать также кромки ячеек формующего стола и кромки окна фаршевого бункера, которые отделяют порцию фарша от основной массы.

388

а– схема кинематическая; б – циклограмма движения поршня формующего стола;

1– электродвигатель; 2 – редуктор червячный; 3 – копир; 4 – стол формующий; 5 – шнек; 6 – бункер для фарша; 7 – бункер для сухарей; 8 – сбрасыватель.

Рис. 13.3. Котлетоформовочная машина МФК2240

Рабочие органы машины приводятся в действие от электродвигателя, установленного внутри корпуса. Вал электродвигателя телескопически соединен с валом червячного редуктора, от которого приводится во вращение вал шнека-питателя. Вращательное движение формующему столу передается через цилиндрические зубчатые колеса, одно из которых закреплено на валу шнека-питателя, а другое на полом валу формующего стола.

Поршням, расположенным в ячейках формующего стола, возвратнопоступательное движение сообщается торцевым копиром, представляющим собой ступенчатое кольцо, закрепленное на станине концентрично оси вала формующего стола. На рабочий профиль копира опираются толкатели поршней. При вращении стола толкатели своими наконечниками скользят по копиру, а поршни поднимаются или опускаются в ячейках в соответствии с профилем копира.

На рис. 13.13, б приведена циклограмма движения поршня за один оборот формующего стола. В процессе перемещения толкателя поршня по копиру поршень занимает следующие рабочие положения:

1 – высотой поршня в положении, когда его поверхность совпадает с поверхностью формующего стола;

2 – опускание поршня на глубину 1,5...2 мм с последующим выстоем в этой позиции;

3 – опускание поршня до упора в регулировочную планку с выстоем в этом положении;

4 – подъем поршня в позицию 1.

Котлетоформовочная машина снабжена механизмом регулирования массы формуемого изделия. Регулирование достигается путем изменения положения поршня в ячейке формующего стола. Для этого предназначены регулировочный винт, планка и

389

шайба, служащая упором при движении поршня вниз. Нижнее положение поршня зависит от установки планки, которая меняет свое положение при вращении регулировочного винта. Направление вращения винта указано на его головке буквами: «М» – меньшая масса, «Б» – большая масса.

Все узлы машины объединены общим корпусом, представляющим собой литую коробку с закругленными углами, повернутую дном вверх. В верхней части корпуса имеются приливы с гнездами для подшипников вертикальных валов и места для крепления основных узлов машины. На боковой стенке корпуса установлен пакетный выключатель. В задней стенке корпуса выполнено окно, закрываемое щитком с жалюзи для охлаждения редуктора и электродвигателя машины.

После включения электродвигателя машины формующий стол с поршнями и шнек-питатель приводятся во вращение. В процессе вращения формующего стола каждый поршень за один оборот опускается дважды: первый раз, когда ячейка с поршнем находится под бункером с панировочными сухарями, и второй раз, когда поршень располагается под бункером с фаршем. Во время первого опускания на поршень насыпаются сухари, а при втором - пространство над поршнем заполняется фаршем, нагнетаемым из бункера шнеком-питателем. При дальнейшем вращении формующего стола кромки ячеек и окна бункера отрезают порцию фарша, уплотняют ее и заполняют весь объем ячейки. Последующее движение формующего стола вызывает перемещение толкателя поршня по участку подъема на копире, в результате чего поршень с отформованным изделием поднимается на один уровень с поверхностью стола. Здесь на отформованное изделие нажимает сбрасыватель, сталкивая изделие с поверхности поршня

истола на разгрузочный лоток. После этого оператор с помощью специальной лопатки снимает отформованное изделие с разгрузочного лотка и укладывает его непанированной стороной на посыпанный панировочными сухарями противень.

Правила эксплуатации котлетоформовочной машины. Перед началом работы проверяют правильность установки рабочих органов, исправность машины и наличие заземляющего провода. Затем загружают бункеры машины панировочными сухарями и фаршем. Рядом с машиной на столе устанавливают противни, посыпанные панировочными сухарями.

После этого включают электродвигатель и производят формование пяти-шести изделий, взвешивают их на контрольных весах и в случае необходимости производят регулирование массы формуемых изделий с помощью регулировочного устройства. Регулирование осуществляется при включенном электродвигателе машины путем вращения регулировочного винта в ту или другую сторону. Неполновесные изделия помещают в бункер для фарша. В случае неполного заполнения фаршем надпоршневого пространства машину останавливают, проверяют наличие фарша в бункере и при необходимости добавляют его. В процессе работы машины следует периодически проверять массу формуемых изделий и по мере необходимости производить регулировку.

После окончания работы машину выключают и снимают все рабочие органы для санитарной обработки. Для этого отвинчивают гайки крепления шнека-питателя и рабочего стола, а также винты крепления крышки стола. Затем снимают шнек-шпатель, крышку стола с загрузочным бункером, формующий стол с поршнями и тщательно промывают их горячей водой. Наружные поверхности машины под бункером и формующим столом необходимо также промыть горячей водой и протереть насухо. Рабочие поверхности формующего стола, ячеек поршней, шнека-питателя, крышки стола

идорожку копира после просушивания следует смазать пищевым несоленым жиром. Растительное масло для смазки использовать не рекомендуется.

Общая санитарная обработка машины должна производиться не реже 2-3 раз в неделю. Полная разборка машины для профилактического осмотра и ремонта производится в соответствии с инструкцией по эксплуатации и уходу за машиной.

390

К обслуживанию машины допускаются лица, прошедшие соответствующий инструктаж по правильным приемам работы на машине и ознакомившиеся с инструкцией по эксплуатации и уходу за машинами данного вида. Техническая характеристика котлетоформовочной машины приведена в таблице 13.2.

Таблица 13.2. Техническая характеристика машины МФК2240

Показатели |

Количество |

Производительность, шт/ч |

2240 |

Вместимость бункера для фарша, кг |

10 |

Вместимость бункера для сухарей, кг |

0,7 |

Масса отформованных изделий, г |

45…953% |

Частота вращения формующего стола, с-1 |

0,23 |

Частота вращения шнека-питателя, с-1 |

0,62 |

Мощность электродвигателя, кВт |

0,4 |

Частота вращения ротора электродвигателя, с-1 |

23,6 |

Габаритные размеры, мм: |

|

длина |

610 |

ширина |

390 |

высота |

630 |

Масса, кг |

75 |

Автоматы для формования котлет АФК-1 и В2-ФКЭ, представленные на рис.

13.4, предназначены для формования и дозирования котлет и тефтелей из мясного и рыбного фарша. Фарш загружается в бункер и с помощью нагнетателя подается в формовочную станину. При вращении станины фарш принимает форму отверстия и выталкивается поршнем. Далее сформованное изделие с помощью вращающегося диска (лопатки-сбрасывателя) сбрасывается с формующего стола.

а |

б |

Рисунок 13.4. Автоматы для формования котлет: а – АФК-1; б – В2-ФКЭ