Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

442

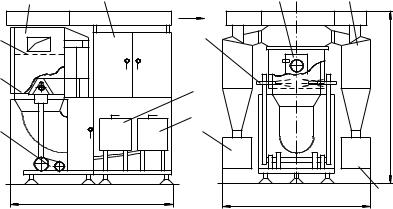

вентилятор 6. Вибропривод 8 сушильной установки расположен между вторым и третьим коробами сушилки.

Рис. 15.9. Сушилка А1-ОГК |

|

Короба сушилки попарно крепятся между собой при помощи стяжек 10. Привод |

|

осуществляется от электродвигателя 13, соединенного ременной передачей с |

|

промежуточным валом, который при помощи конических передач соединен с двумя |

|

эксцентриковыми валами 11, расположенными перпендикулярно продольным осям |

|

коробов. Эксцентриковые валы снабжены маховиками, установлены в подшипниках и с |

|

помощью двух пар эксцентриков (сдвинутых по фазе на 180°), шатунов 9 и пальцев |

|

передают вибрацию парам коробов, соединенных с пластинчатыми и роликовыми |

|

направляющими 7, благодаря чему обеспечивается вертикальная вибрация. |

|

Обслуживающие площадки 12 в сушилке вынесены наружу, а стенки камеры приближены |

|

к стенкам коробов. Шатуны снабжены резинометаллическими шарнирами, что повышает |

|

надежность работы соединений. |

|

Техническая характеристика сушилки А1-ОГК: |

|

Производительность, кг/ч: |

|

по высушенному казеину..................................... |

200 |

по испаренной влаге ............................................. |

до 300 |

Площадь поверхности сит, м2 ............................. |

7,2 |

Амплитуда колебаний, мм ................................... |

8 |

Частота колебаний, Гц ......................................... |

6 |

Температура агента сушки (при давлении 0,4 МПа), °С |

110 |

Расход пара, кг/ч ................................................... |

950 |

Расход воздуха (максимальный), м3/ч ................ |

25000 |

Установленная мощность, кВт............................ |

35 |

Габаритные размеры, мм ..................................... |

8260 2470 3980 |

Масса, кг ................................................................ |

9500 |

443

15.6. Микроволновые сушильные установки

Все пищевые продукты – диэлектрики, имеющие высокую диэлектрическую проницаемость и низкую электропроводность. Поэтому пищевые среды могут подвергаться диэлектрическому нагреву, связанному с дипольной поляризацией. Эффекты поляризации в переменных высокочастотных электромагнитных полях связаны затратой энергии поля, поскольку непрерывное изменение направления поляризации сопровождается выделением тепловой энергии в веществе.

Диэлектрический нагрев пищевых сред и их обезвоживание наиболее эффективны в СВЧ-диапазоне электромагнитных волн длиной 0,3…0,003 м. Для промышленного применения микроволновой сушки пищевых продуктов разрешено использование СВЧдиапазона волн с частотами 915 ± 25 и 2450 ± 50 МГц. Причем для различных пищевых материалов глубина проникновения электромагнитной волны зависит от ее частоты, диэлектрической проницаемости и тангенса угла магнитных потерь.

Микроволновая вакуумная сушилка (барабанного типа) (рис. 15.10)

предназначена для сушки штучных материалов, где удаление влаги производится с помощью градиента давления, температурного градиента и градиента влагосодержания. При этом кипение влаги в материале достигается при температурах 50…60 °С.

Установка состоит из сушильной камеры 1 барабанного типа, штабелирующего устройства 2, магнитронов 3, расположенных на обечайке барабана, вакуум-насоса 4 и системы контроля и управления 5.

|

|

3200 |

|

|

|

2800 |

|

|

|

А |

|

1600 |

А-А |

1 |

2 |

|

|

||

|

|

|

|

5 |

|

|

|

4 |

|

3 |

|

|

|

|

|

|

|

А |

|

Рис. 15.10. Микроволновая вакуумная сушилка (барабанного типа) |

|||

Техническая характеристика микроволновой вакуумной сушилки (барабанного

типа) : |

|

|

Производительность, м3/сут. ................ |

3,0 |

|

Объем загрузки, м3 ................................ |

3,0 |

|

Объем рабочей камеры, м3.................... |

6,2 |

|

Продолжительность сушки, ч............... |

10…15 |

|

Удельное потребление электроэнергии, кВт ч/м3 |

220 |

|

Мощность СВЧ-генераторов, кВт........ |

34 |

|

Глубина вакуума, МПа.......................... |

0,06 |

|

Установленная мощность, кВт ............. |

70 |

|

Габаритные размеры, мм ...................... |

3200 1800 2000 |

|

Микроволновая сушилка (шнекового типа) (рис. 15.11) предназначена для сушки сыпучих продуктов. Установка состоит из корпуса 6, внутри которого размещен шнек 7, приводимый во вращение от привода 8. Над шнеком 7 размещены магнитроны 5, обеспечивающие микроволновое воздействие на движущийся продукт и состоящие из воздуховода магнетрона 2 и внешнего воздуховода 3. На выходе корпуса 6 размещен

|

445 |

Техническая характеристика микроволновой сушилки (шахтного типа): |

|

Режим работы.................................................. |

поточно-циклический |

Производительность по семенам подсолнечника, кг/ч |

150 |

Снижение влажности продукта, %................ |

5…15 |

Число магнетронов, шт. ................................. |

12 |

Установленная мощность, кВт ...................... |

12 |

15.7. Оборудование для очистки газов после сушки материалов

Для очистки отработавшего в сушилке воздуха применяют матерчатые рукавные фильтры, аэроциклоны, мокрые фильтры и электростатические фильтры.

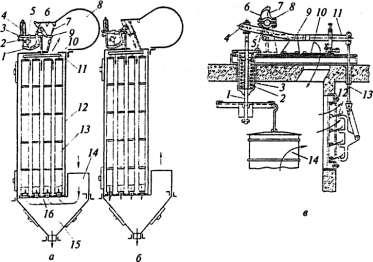

Матерчатый рукавный фильтр показан на рис. 15.14, а. Фильтрующим элементом здесь служат рукава 13, изготовленные из шерстяной, хлопчатобумажной или синтетической ткани. Диаметр рукава 170...400 мм, длина до 3 м. Сверху рукава надевают на диски, которые подвешивают к рамке 11, а снизу крепят к отверстиям перегородки 16 нижней части 15 кожуха. Рукава помещают в средней части кожуха 12 и крепят вертикальной тягой к двуплечему рычагу 3, который удерживается пружиной 4. Ось рычага закреплена в верхней части 8 кожуха. В перегородке 10 выполнено отверстие, через которое отводится очищенный воздух и подается воздух для продувки фильтра. Отработавший воздух от сушилки поступает в фильтр по патрубку 14 во внутренние полости рукавов. В полости средней части кожуха 12 отсасывающим вентилятором создается разрежение, поэтому воздух проходит через ткань, а частицы на ней задерживаются. Для удаления частиц периодически встряхивают рукава с помощью кулачка5, который делает один оборот в несколько минут. Кулачок нажимает на рычаг 1, соединенный с одной стороны тягой 2 с пружиной 4, а с другой — с рычагом 6, связанным с заслонкой 7. При этом заслонка поворачивается (рис. 15.14, б) перекрывает путь очищенному воздуху и открывает путь продувочному. Далее при повороте кулачок отходит от рычага (см. рис. 15.14, а ) пружина разжимается, и рама с рукавами встряхивается. После этого заслонка 7 возвращается в исходное положение.

Рис. 15.14. Матерчатый рукавный фильтр:

а — в режиме фильтрования: 1, 6 — рычаги; 2 — тяга; 3 — двуплечий рычаг; 4 — пружина; 5 — кулачок; 7 — заслонка; 8,12,15 — соответственно верхняя, средняя и

нижняя части кожуха; 9 — ось; 10,16 — перегородки; 11 — рамка; 13 — рукава; 14 — патрубок для подачи воздуха;

б — в режиме встряхивания; в — вариант встряхивающе-продувочного механизма:

1 — тяга фильтров; 2 — пружина; 3 — стакан для пружины; 4,11 — рычаги; 5 — ролик;

446

6 — кулачок; 7 — кулачок для перекрывания жалюзи; 8 — вал; 9 — ось; 10 — крышка; 12 — жалюзи; 13 — тяга; 14 — рукав фильтра

На рис. 15.14, в показана другая схема встряхивающе-продувочного механизма. Очищенный воздух отсасывается через отверстие в бетонном корпусе кожуха, снабженном жалюзи 12. Рукава 14 фильтра подвешены на раме, прикрепленной к тяге I, которая упирается в цилиндрическую пружину 2, помещенную в стакан 3. Верхний конец тяги связан с рычагом 4, смонтированным на оси 9. На этой же оси установлен двуплечий рычаг 11> соединенный тягой 13 с жалюзи 12. При повороте вала 8 кулачок 6 нажимает на ролик 5 рычага 4 и сжимает пружину 2. В это же время кулачок 7 надавливает на рычаг ii, который закрывает жалюзи и открывает крышку 10. Происходит продувка фильтра. Когда кулачок 6 соскакивает с ролика, фильтр встряхивается.

В рукавных матерчатых фильтрах из воздуха удаляют до 98.. .99% взвеси. В зависимости от требуемой производительности изменяют число, длину и диаметр рукавов. Скорость газа в фильтре должна составлять 1.. .2 м/с, температура при использовании шерстяных тканей — до 125 °С, хлопчатобумажных — до 90°С.

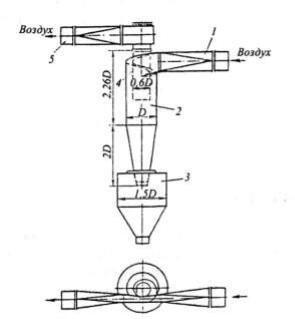

Аэроциклон конструкции НИИОГаза (рис. 15.15) очищает воздух без применения фильтров. Отработавший воздух поступает по патрубку 1, установленному тангенциально в цилиндрическом вертикальном корпусе 2. При этом струя воздуха приобретает вращательное движение, двигаясь спиралеобразно вниз. Центробежные силы в потоке отбрасывают к стенкам частицы, которые теряют скорость и оседают на дно. Внизу поток меняет направление, и по выхлопной трубе 4 и патрубку 5 очищенный воздух выводится из циклона. Расчетный параметр аэроциклона — диаметр цилиндрической части D, а остальные размеры определяют из геометрических соотношений по нормалям. По нормалям НИИОГаза изготовляют циклоны диаметром D от 100 до 800 мм. Экспериментально установлено, что при увеличении диаметра циклона степень очистки газов уменьшается. Поэтому для удаления частиц пыли размером до 10 мкм применяют батарейные циклоны, в которых при общем вводном коллекторе соединяются до 120 циклонов диаметром от 100 до 250 мм. Подобная схема позволяет обеспечить высокий расход газа и хорошую степень его очистки.

Рис. 15.15. Аэроциклон конструкции НИИОГаза:

1 — патрубок для подвода воздуха; 2 — цилиндрический корпус; 3 — бункер; 4 — выхлопная труба; 5 — патрубок для отвода воздуха

447

Степень очистки воздуха в циклонах не более 90%, поэтому для полной очистки в системе дополнительно устанавливают мокрые пылеуловители-скрубберы, в которых поток воздуха проходит через зону с мелко распыленной водой. Скрубберы используют и для предварительного упаривания растворов.

В электрофильтрах поток воздуха, содержащего пылевидные частицы, проходит между коронирующим (отрицательным) и пассивным (положительным) электродами, включенными в сеть постоянного тока. Конструктивно различают трубчатые и камерные электрофильтры. В первых пассивный электрод выполнен в виде заземленной трубы, по центру которой установлен коронирующий электрод в виде натянутой стальной или нихромовой проволоки. Во второй схеме пассивные электроды выполняют в виде параллельных металлических заземленных пластин, а коронирую-щие — в виде проволок, натянутых между пластинами. При движении воздуха в зоне электродов частицы ионизируются, заряжаются и осаждаются на положительном пассивном электроде, с которого периодически счищаются. Электрофильтры обеспечивают степень очистки до 98%. Они работают на постоянном токе с напряжением на электродах от 28 до 90 кВ, поэтому их опасно применять при очистке газовых смесей, дисперсные частицы которых могут образовывать при определенной концентрации взрывчатую смесь.

448

Глава 16. Оборудование для утилизации отходов

16.1. Измельчители кости

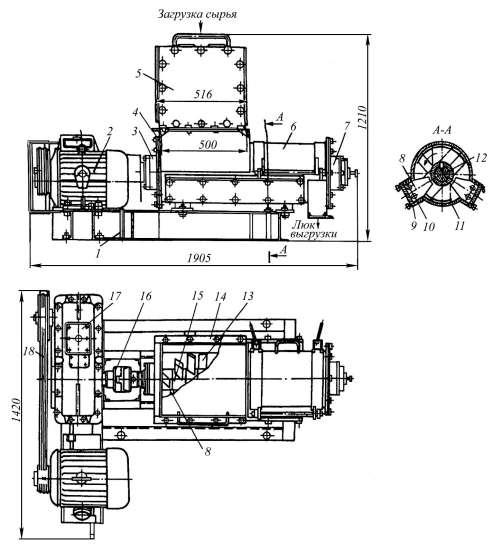

Силовой измельчителъ К7-ФКЕ-1 (рис. 16.1) предназначен для измельчения смеси мягкого сырья с костью.

Рис. 16.1 – Силовой измельчителъ К7-ФКЕ-1

Он имеет сварную раму 1, на которой закреплены привод и корпус. Корпус 11 выполнен из стальной трубы, к которой с торцов приварено два фланца. К передней части трубы приварена загрузочная горловина 4, к которой винтами прикреплен бункер 5. К торцевым фланцам привинчены крышки с подшипниковыми опорами 3 и 7. В подшипниках установлен вал 12, на котором с помощью шпонок закреплены втулки 15 подвижных ножей 13. Ножи приварены к втулке попарно. В нижней части трубы корпуса приварены две стальные пластины-держатели 10. Через пластины и стенки труб выфрезерованы отверстия, в которых установлены плоские неподвижные ножи 8. Ножи фиксируют цилиндрическими пальцами и крепят крышками 9. В первом (по ходу вращения вала) ряду установлены по всей длине трубы тринадцать ножей, а во втором ряду только на горловине – шесть. Зазоры между подвижными и неподвижными ножами не более 2 мм. Приводится во вращение ножевой вал от электродвигателя 2 мощностью 7,5 кВт через клиноременную передачу 18, цилиндрический редуктор 17 и муфту 16. Частота вращения ножевого вала 0,6 с–1.

|

449 |

Техническая характеристика силового измельчителя К7-ФКЕ-1: |

|

Производительность, кг/ч ................................... |

1500 |

Установленная мощность, кВт ........................... |

7,5 |

Габаритные размеры, мм ..................................... |

1905 1420 1210 |

Масса, кг ............................................................... |

720 |

Похожую конструкцию имеют силовые измельчители типа К7-ФИ2-С и Ж9-ФИС. |

|

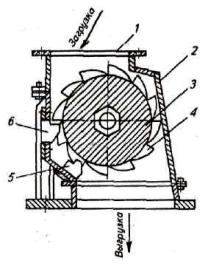

Центробежная роторная дробилка (рис. 16.2) служит для дробления кости при |

|

производстве желатина. Дробилки бывают для первичного дробления кости с диаметром |

|

ротора 600 и 800 мм и для повторного дробления кости с диаметром ротора 400 мм. |

|

Конструкция дробилки предусматривает две стадии дробления. К ее корпусу |

|

крепят верхнюю и нижнюю неподвижные съемные гребенки. Ротор вращается от |

|

электродвигателя через клиноременную передачу. Загрузочный бункер дробилки имеет |

|

размер 815 555 мм. Сырье из воронки попадает в дробилку, где вращается ротор с |

|

ножами. Кость, проходя через зазор между внутренней поверхностью корпуса и ножами, |

|

измельчается. Измельченная кость выгружается через нижнее отверстие в корпусе. |

|

Рис. 16.2 – Центробежная роторная дробилка:

1 - загрузочная воронка; 2 - корпус; 3 - ротор; 4 - серповидный нож; 5 - нижняя неподвижная гребенка; 6 - верхняя неподвижная гребенка

16.2.Оборудование для утилизации отходов

Вуниверсальных вакуумных горизонтальных котлах перерабатывают мягкое сырье, кость, кровь и другие отходы производства. Их конструкция позволяет осуществлять

впериодическом режиме вытопку жира, варку, стерилизацию и сушку. Котлы имеют принципиально сходную конструкцию: это горизонтальная цилиндрическая обечайка с паровой рубашкой, внутри которой на горизонтальном валу вращаются лопасти. Различаются котлы удельной площадью поверхности теплопередачи (по отношению к объему обечайки), конструкциями мешалок, системами вакуумирования и автоматизации процессов. Для увеличения площади поверхности теплообмена в горизонтальных котлах применяют обогреваемую паром мешалку.

Отечественная промышленность выпускает вакуумные горизонтальные котлы КВМ-4,6М объемом 4,6 м3 и Ж4-ФПА объемом 2,8 м3.

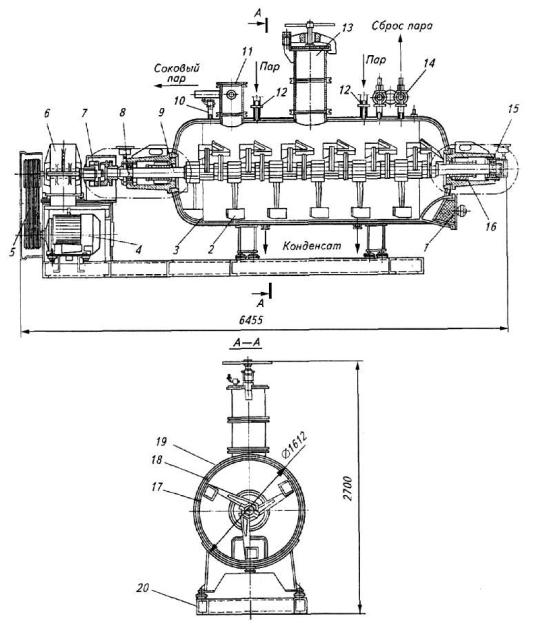

Котел КВМ-4,6М (рис.16.3) состоит из внутреннего 17 и наружного 18 цилиндрических корпусов с эллиптическими днищами, образующими паровую рубашку.

450

Толщина стенок корпусов соответственно 15 и 12 мм. В центре днища закреплены корпуса подшипников, в которых на роликовых подшипниках 8 и 15 установлен вал 9.

Рис. 16.3. Вакуумный горизонтальный котел КВМ-4,6М:

1 — люк для выгрузки; 2,3 — мешалки средняя и крайняя; 4 — электродвигатель; 5 — клиноременная передача; 6 — цилиндрический редуктор; 7 — муфта;

8, 15 — подшипники; 9 — вал; 10 — патрубок для отвода воздуха; 11 — труба для отвода соковых паров; 12 — патрубок для подачи пара; 13 — горловина для загрузки; 14 — предохранительный клапан; 16 — сальниковое уплотнение вала; 17 — внутренний корпус; 18 — наружный корпус; 19 — теплоизоляция; 20 – рама.

Вал с двух сторон герметизируется сальниковыми уплотнениями 16. На валу, имеющем в поперечном сечении форму шестигранника, закреплены мешалки 2, 3. Мешалки устанавливают по винтовой линии со сдвигом на 120°. Они состоят из литой ступицы с рычагом и лопасти, имеющей в плане форму клина. Одна сторона клина, параллельная оси, служит для перемешивания продукта, вторая при реверсивном ходе выгружает продукт из котла. Вал приводится во вращение электродвигателем 4 через клиноременную передачу 5, цилиндрический редуктор 6 и уравнительную муфту 7,