Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

|

|

|

|

351 |

|

|

|

|

|

|

|

Производитель |

|

Емкость, |

Мощность, |

Габаритные размеры, мм |

|

Модель |

дм3 |

кВт |

|||

Fagor |

ME – 710 BM |

80 |

9 |

700×750×850 |

|

MG – 710 BM |

80 |

17,4 |

700×750×850 |

||

|

|||||

Tecnoinox |

P 70DG7 |

50 |

15,5 |

700х700х850 |

|

P 70IG7 |

50 |

15,5 |

700х700х850 |

||

|

P 70DG7 |

BS 80FG7 |

а |

б |

Рис.12.25. Котлы электрические европейских производителей:

а– Fagor; б – Tecnoinox.

10.7.Универсальные и автоматизированных термокамеры для колбасных

изделий

Термокамеры – тепловые аппараты периодического действия, в которых обрабатываемые изделия находятся в неподвижном состоянии и последовательно подвергаются подсушке, обжарке и варке. Термокамеры подразделяются на варочные, обжарочные, коптильные, климатические, охлаждающие и универсальные. Универсальные термокамеры позволяют совмещать большинство тепловых процессов в диапазоне температур до 100 °С.

Термокамеры конструируют по следующим основным принципам: экономичное расходование энергии, повышение пропускной способности за счет более плотного размещения продукции, максимальная точность направления воздушных потоков, точное регулирование температуры и влажности, абсолютная надежность и удобство, выброс газообразных отходов в атмосферу, не превышающий допускаемый нормами уровень.

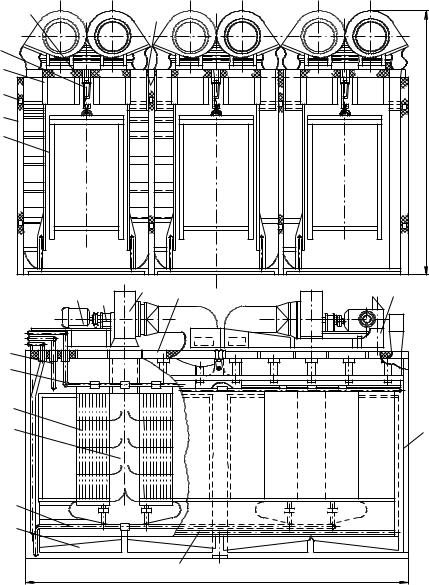

Автоматизированная термокамера Я5-ФТГ (рис. 12.26) предназначена для тепловой обработки вареных и полукопченых колбас, сосисок и сарделек. Термокамера Я5-ФТГ имеет три модификации: односекционная – Я5-ФТГ-01, двухсекционная Я5-ФТГ- 02 и трехсекционная Я5-ФТГ-03, техническая характеристика которых приведена в табл.

12.13.

Термокамера Я5-ФТГ-03 состоит из трех секций, трубопроводов, воздуховодов 4 и 8, щитов управления, обеспечивающих единый технологический цикл тепловой обработки колбасных изделий.

352

6 |

7 |

5 |

|

4 |

|

3 |

|

2 |

|

1 |

50 |

|

36 |

12 |

|

10 |

9 |

8 |

11 |

|

|||

|

|

|

|

|

13 |

|

|

|

|

14 |

|

|

|

|

15 |

|

|

|

|

16 |

|

|

|

20 |

|

|

|

|

|

17 |

|

|

|

|

18 |

|

|

|

|

|

|

|

19 |

5130 |

|

|

|

|

|

Рис. 12.26. Автоматизированная термокамера Я5-ФТГ-03 |

||||

Термокамера представляет собой сборную конструкцию, состоящую из торцевых панелей 20 с установленными в них дверями, наружных 3 и внутренних 7 боковых панелей, на которых расположены калориферы 15, напорных воздуховодов 16 и распределителей воздуха 18. Панели представляют собой сварную раму 1, заполненную теплоизоляционным материалом 2. С внутренней стороны их облицовывают листовым алюминием, с наружной – листовой сталью.

На потолочной панели 9 смонтированы вентиляторные установки, состоящие из вентилятора 10, электродвигателя 12, подшипникового узла 11, воздуховода подсоса воздуха, дыма и воздуховода для выброса воздуха в атмосферу.

На потолочной панели в камере установлены воздуховоды отсоса рабочей среды на рециркуляцию и воздуховоды выброса части влажной рабочей среды. Для регулирования количества воздуха и дыма, а также влажной рабочей среды, которую необходимо удалить, установлены заслонки. Управление ими дистанционное пневматическое. Их положение контролируется при помощи ламп, установленных на верхней дверке фасада шкафа управления.

353

С помощью коллекторов 19 пар подается на калориферы и на варку, конденсат отводится от калориферов коллектором 17. Температуру внутри камеры снижают, поливая стенки калорифера водой из коллектора орошения 13 и водяного коллектора 14.

Гребенка представляет собой систему трубопроводов, на которых установлены регулирующие и измерительные приборы. Она размещена в специальном шкафу. Гребенка рассчитана на работу одной секции термокамеры. Здесь подается пар на калорифер (давление 400…600 кПа), на варку (давление 200 кПа) и вода для снижения температуры в камере после обжарки. Давление воды на входе в гребенку должно быть не менее 200 кПа. Пар, поступая на гребенку, делится на два потока. Первый поток идет на калорифер, второй – на подачу пара в камеру при режиме «Варка». В верхней части установлен трубопровод подачи воды в термокамеру, имеющий запорный соединительный соленоидный вентиль и манометры.

Таблица 12.13. Техническая характеристика термокамер Я5-ФТГ

Показатель |

Я5-ФТГ-03 |

Я5-ФТГ-02 |

Я5-ФТГ-01 |

Производительность, кг/ч: |

|

|

|

cосисок |

1150 |

560 |

280 |

cарделек |

1150 |

670 |

335 |

колбасных изделий с диаметром |

|

|

|

батона, мм: |

|

|

|

65 |

1280 |

850 |

425 |

80 |

1420 |

940 |

470 |

95 |

1420 |

940 |

470 |

100 |

1420 |

940 |

470 |

120 |

1180 |

780 |

390 |

полукопченых колбас |

320 |

210 |

105 |

Общая продолжительность |

|

|

|

термообработки, мин: |

|

|

|

cосисок |

75 |

75 |

75 |

cарделек |

80 |

80 |

80 |

колбасных изделий с диаметром |

|

|

|

батона, мм: |

|

|

|

65 |

125 |

125 |

125 |

80 |

140 |

140 |

140 |

95 |

155 |

155 |

155 |

100 |

155 |

155 |

155 |

120 |

190 |

190 |

190 |

полукопченых колбас |

|

|

|

жидкостью «Вактоль» |

130…135 |

130…135 |

130…135 |

дымом |

330…505 |

330…505 |

330…505 |

Число загружаемых рам, шт |

12 |

18 |

4 |

Размеры рамы, мм: |

|

|

|

подвесной |

|

1200…1000…1600 |

|

напольной |

|

1200…1000…2000 |

|

Расход пара, кг/ч |

450 |

300 |

150 |

Давление, кПа: |

|

|

|

пара |

400…600 |

400…600 |

400…600 |

сжатого воздуха |

400…600 |

400…600 |

400…600 |

Расход воды, дм3/ч |

500 |

340 |

170 |

Установленная мощность, кВт |

66 |

44 |

22 |

Потребляемая электроэнегрия (кВт ч) |

|

|

|

при обработке: |

|

|

|

сосисок |

26 |

18 |

9 |

колбас |

18 |

12 |

6 |

Габаритные размеры, мм |

5130 5200 3650 |

5130 3500 3650 |

5130 1800 3650 |

Масса, кг |

21000 |

14500 |

8000 |

354

Колбасные изделия загружают в термокамеры на подвесных или напольных рамах. Рамы с колбасными изделиями перемещают по подвесному пути 5, закрепленному на потолочной панели при помощи подвесок 6. Рабочая среда при подсушке и обжарке выходит из напорной части вентилятора и по воздуховоду подается на калориферы, где нагревается до 100…105 °С и поступает на распределители воздуха. Проходя через раму с колбасными изделиями рабочая среда отсасывается через воздуховоды вентилятором для рециркуляции. Часть отработавшей рабочей среды отсасывается вентилятором вытяжной системы помещения.

В период подсушки для разогрева термокамеры до нужного теплового режима работают все вентиляторы секции. При достижении необходимой температуры в камере два вентилятора отключаются и в дальнейшем они работают попеременно. По окончании режима «Обжарка» вентиляторная система секции термокамеры отключается и включается подача воды на охлаждение термокамеры до 80…85 °С, по достижении которой включается подача пара на варку.

Аналогичным образом работают и другие термокамеры. Технические характеристики термокамер и термошкафов приведены в табл. 12.14.

Таблица 12.14. Технические характеристики универсальных термокамер

Показатель |

КОН-5 |

УТОКИ |

Я5-ФТМ |

Д5-ФТГ |

221ФТ150 |

ШК-2 |

Производительность, кг/ч |

200…450 |

110…450 |

180 |

320…142 |

– |

– |

|

|

|

|

0 |

|

|

Занимаемая площадь, м2 |

3,0 |

4,5 |

6,06 |

26,7 |

1,3 |

3,0 |

Установленная мощность, |

20 |

36,0 |

5,0 |

48,0 |

24,0 |

23 |

кВт |

|

|

|

|

|

|

Масса, кг |

650 |

1275 |

3030 |

1900 |

525 |

1650 |

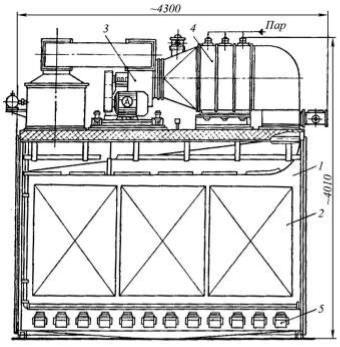

Термокамеры К7-ФТВ (рис. 12.27) представляют собой тупиковую камеру 1, в которой на монорельсе размещаются три клети 2 с обрабатываемым продуктом. Режимы обработки осуществляются последовательно после загрузки камеры. На камере размещен вентиляционно-нагревательный агрегат с центробежным вентилятором 3 и паровым калорифером 4. В процессе копчения дым вводится в вентиляционную систему 5 в нижнюю часть камеры.

Рис. 12.27. Термокамера К7-ФТВ

|

355 |

Техническая характеристика термокамеры К7-ФТВ: |

|

Мощность электропривода, кВт ............. |

8,82 |

Расход пара, кг/ч ....................................... |

190 |

Габаритные размеры, мм ......................... |

4300 1740 4010 |

Масса, кг .................................................... |

4500 |

Автоматизированная термокамера Р3-ФАТ-12 (рис. 12.28) состоит из трех |

|

работающих независимо туннелей 1, которые вмещают по три клети 2. Туннели имеют |

|

двустворчатые двери с двух сторон. Клети закатываются в туннель по монорельсу, вдоль |

|

боковых стенок расположены паровые калориферы 4, закрытые кожухом, который |

|

образует регулируемую щель направляющую поток в нижнюю часть туннеля. Туннель |

|

имеет ложный потолок с двумя размещенными в нем вентиляторами 3, крыльчатки |

|

которых насажены непосредственно на вал двигателей, а двигатели вынесены на крышу |

|

камеры. На крыше также размещен распределительный короб с тремя клапанами 5 – для |

|

подачи в туннель воздуха, дыма и вывода использованной дымовоздушной смеси. Все |

|

клапаны имеют дистанционное управление. Скорость движения потока внутри туннеля |

|

1…2 м/с. |

|

Подсушка, копчение и проварка производятся циклично и последовательно. |

|

Имеется система контроля регулирования температуры, влажности среды и давления |

|

пара. Туннель может работать в автоматическом режиме по заданным времени и |

|

температуре. |

|

Техническая характеристика автоматизированной термокамеры Р3-ФАТ-12: |

|

Мощность электродвигателей, кВт..................... |

4,5 |

Расход пара, кг/ч ................................................... |

450 |

Габаритные размеры, мм ..................................... |

5100 5300 3610 |

Масса, кг ................................................................ |

18000 |

Рис. 12.28. Автоматизированная термокамера Р3-ФАТ-12

В комбинированных термоагрегатах продукция находится в неподвижном состоянии и последовательно подвергается подсушке, обжарке, варке, а иногда охлаждению в одной камере. В определенный момент осуществляется только одна

356

операция. После окончания цикла периодической обработки процесс прерывается для выгрузки готового продукта и загрузки новой порции сырья. Поэтому такие агрегаты называют универсальными термокамерами периодического действия.

Универсальные термокамеры (рис. 12.29) представляют собой теплоизолированный шкаф, закрывающийся с одной стороны двустворчатыми дверями. В верхней части камеры находятся вентилятор, калорифер и система воздухораспределения, состоящая из воздуховодов и двух рядов сопел. В целях равномерного распределения воздушного потока сопла оборудованы двумя специальными распределительными клапанами. При их вращении сопла периодически открываются и закрываются.

Рис. 12.29. Универсальная термокамера: а — вид спереди; б — разрез:

1 — окно; 2— паропровод; 3 — электродвигатель; 4 — клиновый ремень; 5 — трубопровод для конденсата; б — защелка; 7 — дверь; 8 — дверная ручка;

9 — штанга; 10 — стенка; 11 — сопла; 12 — привод; 13 — трубопровод для острого пара; 14 — вентилятор; 15 — дымоход; 16 — трубопровод для свежего воздуха;

17 — труба для отработавшего воздуха; 18 — калорифер; 19 — балки подвесного пути; 20 — всасывающая труба; 21 — лампа

Привод клапанов осуществляется от индивидуального электродвигателя. Воздушный поток из сопел направляется вниз, отражается от пола, поднимается вверх и через воздуховод удаляется из камеры. В верхней части камеры для увлажнения воздуха и снижения его температуры смонтированы форсунки. Вода, распыленная форсунками веерообразно, подхватывается струей горячего воздуха, частично испаряется, а частично собирается на полу и отводится через сточный люк. В процессе термообработки люк плотно закрыт. В более совершенных конструкциях термокамер воздух увлажняется и охлаждается с помощью кондиционера.

Процесс термообработки в универсальной термокамере происходит за несколько последовательно выполняемых операций.

Подсушка продукта осуществляется горячим (100...110°С) воздухом, подаваемым вентилятором. Воздух нагревается, проходя через рабочую поверхность калорифера (рис. 12.30). По распределительным трубам он подается к соплам; дымоход при этом перекрыт заслонкой.

357

Рис. 12.30. Принцип работы универсальной термокамеры:

1 — люк; 2— подвесной путь; 3, 13 — сопла; 4, 12 — распределительные трубы; 5—обводная труба; 6— калорифер; 7—трубопровод для отвода отработавшего воздуха; 8— заслонка; 9 — регулятор дыма; 10— вентилятор; 11 — отсасывающая труба;

14— паропровод; 15— термометр; 16— термокамера; 17— дымогенератор; 18— рама для подвески колбас; 19—дымоход

Для варки используют острый пар, поступающий в камеру через перфорированную трубу под давлением около 200 кПа. Конденсат пара собирается в нижней части камеры и отводится через сточный люк.

Копчение осуществляется в том случае, если в дымоходе открыта дроссельная заслонка и дым из дымогенератора с помощью вентилятора поступает в камеру. Количество подаваемого и удаляемого дыма и воздуха регулируют заслонками. С помощью обводной трубы можно подавать воздух или дым в камеру, минуя калорифер. Обычно это делают в том случае, когда нет необходимости дополнительно нагревать воздушную смесь.

В настоящее время для термообработки мясопродуктов промышленность выпускает большое число камер и шкафов. Для малых мясоперерабатывающих предприятий предназначаются термокамеры и термошкафы с загрузкой продуктов до 150 кг.

Камеры и шкафы для термической обработки подразделяют на варочные, обжарочные, коптильные, климатические, охлаждающие, универсальные. В одной камере можно совмещать несколько процессов, например варку и копчение, сушку и климатизацию, холодное копчение и созревание. Универсальные камеры позволяют осуществлять большинство тепловых процессов. В таких камерах в диапазоне температуры до 100°С в течение одного технологического процесса можно по выбору проводить обжарку, сушку, копчение, шпарку, душирование или варку горячим воздухом, а также запекать продукцию при температуре до 150оС.

Термокамеры конструируют по следующим основным принципам: экономичное расходование энергии, повышение пропускной способности за счет более плотного

358

размещения продукции, максимальная точность направления воздушных потоков, регулирование температуры и влажности, абсолютная надежность и удобство, уровень выброса газообразных отходов в атмосферу не должен превышать нормы.

Термокамеры и термошкафы изготовляют из углеродистой и нержавеющей стали. Стены, крыша, пол и двери имеют хорошую теплоизоляцию, а пол — уклон для стока воды. Термокамеры оснащены специальными тележками-рамами, на которые с помощью палок навешивают подлежащие термообработке продукты. Внутри термокамер предусмотрен специальный откидной мостик из нержавеющей стали для закатывания тележек. Мостик легко откидывается, а после закатывания тележки поднимается вверх и автоматически защелкивается в поднятом положении.

Термошкаф меньше термокамеры и не укомплектован тележкой. Продукцию, подлежащую термообработке, на полках вручную вставляют внутрь.

Все камеры и шкафы оснащены системой приточно-вытяжной вентиляции, способной в течение 1 мин десятикратно рециркулировать весь объем воздуха в камере. Санитарную очистку собственно камеры выполняют вручную. Камеры и шкафы оснащают микропроцессорными блоками автоматического управления и регулирования, они полностью автоматизируют работу термоагрегата при достаточно простом техническом обслуживании и уходе.

Универсальная термокамера «Ellermatik» (Италия), представленная на рис. 12.31, оборудована микропроцессором в памяти которого может храниться до 100 программ, обеспечивающих заданный температурно-влажностный режим и длительность тепловой обработки. Конструкция изготовлена с учетом самых передовых научно-технических решений, позволяющая осуществлять термическую обработку продукта при температуре до 160оС. Три варианта исполнения систем копчения с применением различных дымообразующих материалов: опилок (для дымогенераторов тления), древесных брусков (для фрикционных дымогенераторов), коптильной жидкости (для влажного распыления). Встроенный в дверь, и работающий практически бесшумно, фрикционный дымогенератор обеспечивает получение высококачественного дыма тот час после включения. Дымогенератор тления оснащен «водяной» системой пожаротушения. В табл. 12.15 представлена техническая характеристика термокамер данного производителя.

Рис. 12.31. Универсальная термокамера «Ellermatik»

359

Таблица 12.15. Техническая характеристика термокамер «Ellermatik»

Модель |

3000/H |

3002/H |

3003/H |

3004/H |

Вместимость, кг |

110+400 |

220+800 |

330+1200 |

440+1600 |

Число рам |

1 |

2 |

3 |

4 |

Ширина, мм |

1750 |

1750 |

1750 |

1750 |

Ширина максимальная, мм |

2230 |

2230 |

2230 |

2230 |

Длина, мм |

1350 |

2400 |

3540 |

4500 |

Высота, мм |

3200 |

3200 |

3200 |

3200 |

Размер рам, мм |

1х1х2 |

1х1х2 |

1х1х2 |

1х1х2 |

Комплекс «КТОМИ-300» (Россия), представленный на рис. 12.32, предназначен для варки и копчения колбас, других мясных и рыбных продуктов, а также для сушки фруктов, овощей, лекарственного и дикорастущего сырья (грибов, ягод и т.д.). Комплекс состоит из шкафа с блоком нагревателей, дымо и парогенератора, системы автоматического управления и тележки. Технологические процессы – варка, сушка, обжарка, копчение осуществляется в автоматическом режиме при заранее заданных температурах и длительности циклов проводимых операций. В табл. 12.16 представлена техническая характеристика

Рис. 12.32. Комплекс «КТОМИ-300»

Таблица 12.16. Техническая характеристика комплекса «КТОМИ-300»

Показатели |

Количество |

|

|

|

|

Масса загружаемого продукта, кг, не более |

300 |

|

|

|

|

Потребляемая мощность, кВт, не более |

35 |

|

|

|

|

Рабочий объем камеры, м3 |

2,6 |

|

Давление воды в системе очистки и охлаждения дыма, МПа, не более |

0,2 |

|

|

|

|

Диапазон температур, °С |

30-150 |

|

|

|

|

Время достижения t=100 оС, мин, не более |

7,0 |

|

Появление пара после включения парогенератора, мин. – не более |

20,0 |

|

|

|

|

Время достижения влажности 100% при t=80 оС, мин. |

25 |

|

Предел регулирования влажности, % |

до 100 |

|

|

|

|

Время автоматической работы дымогенератора при полной загрузке |

3,0 |

|

кассеты, час. |

||

|

||

Габаритные размеры комплекса, мм |

1450х1760х2700 |

|

|

|

|

Масса, кг, не более |

1200 |

|

|

|

360

Камеры термодымовые марки КТД (Россия). Камера термодымовая электрическая предназначена для горячего и холодного копчения мяса, рыбопродуктов и птицы. Дымогенератор и дымоохладитель объединены в общий узел (моноблок) и соединены с камерой трубопроводом. В конструкции моноблока предусмотрена система очистки и охлаждения дыма. Возможно исполнение в виде сборно-разборных термокамер. Габаритные размеры рам: КТД-100 – 840х760х1130; КТД-300/600 – 1300х1150х1600; КТД-250/500/1000 – 1150х1000х1600. В табл. 12.17 представлена техническая характеристика термодымовых камер КТД.

Таблица 12.17. Техническая характеристика термодымовых камер КТД

Параметры |

КТД-50 |

КТД-100 |

КТД-250 |

КТД-300 |

КТД-500 |

КТД-1000 |

|

|

|

|

|

|

|

|

|

Загрузка камеры не |

50 |

100 |

250 |

300 |

500 |

1000 |

|

более, кг |

|||||||

|

|

|

|

|

|

||

Температура внутри |

20-130 |

20-130 |

20-130 |

20-130 |

20-130 |

20-130 |

|

камеры, t,оС |

|||||||

Влажность в камере, % |

До 80 |

До 80 |

До 80 |

До 80 |

До 80 |

До 80 |

|

Напряжение, В |

220 |

380 |

380 |

380 |

380 |

380 |

|

Частота, Гц |

50 |

50 |

50 |

50 |

50 |

50 |

|

Потребляемая |

4,5 |

14,2 |

20,2 |

20,2 |

40,4 |

80,8 |

|

мощность, кВт |

|||||||

|

|

|

|

|

|

||

Габаритные размеры не |

850х750х1300 |

1030х1345х2200 |

1520х1760х2460 |

1660х1760х2460 |

2780х1760х2460 |

2780х3360х2460 |

|

более, мм |

|||||||

|

|

|

|

|

|

||

Масса не более, кг |

300 |

600 |

1000 |

1100 |

1900 |

2900 |

|

Количество рам в |

- |

2 |

2 |

2 |

4 |

8 |

|

комплекте, шт. |

|||||||

|

|

|

|

|

|

||

Количество коптильных |

30 |

50 |

50 |

50 |

100 |

200 |

|

стержней |

|||||||

|

|

|

|

|

|

Многофункциональная универсальная коптильно-варочная камера

NOVOTHERM фирмы METALBUD Nowicki (Польша) предназначена для термообработки мяса и мясных продуктов, а так же рыбы и сыра и обладает следующими эксплуатационными преимуществами: сокращение времени технологических процессов; экономия энергии; сокращение до минимума потерь массы продукта в процессе обработки; высокое качество и повторяемость выпускаемой продукции.

Преимущества конструкции: изготовлена из кислостойкой стали; модульная конструкция (панели, соединяясь, образуют модуль); возможность соединения произвольного количества модулей; микропроцессорная система управления; питание: паровое, электрическое, электро-паровое, газовое или на жидком топливе; индивидуальная система циркуляции воздуха, нагревания и увлажнения для каждого модуля; размещение машинных агрегатов на крыше камеры; оснащение каждого модуля индивидуальной системой автоматической мойки; эффективная термоизоляция стен и профилей камеры; оснащение дверей камеры замками, позволяющими открывать двери изнутри.

Осуществляемые технологические процессы: осадка; сушка; сушка и копчение; копчение только дымом; копчение дымом и паром; варка; проветривание.

Система циркуляции воздуха позволяет: оснащать каждый модуль независимой системой циркуляции воздуха; обеспечить автоматическую подачу свежего воздуха (или дыма), удаление использованного воздуха, точный контроль и управление системой увлажнения; имеет увеличенное пространство циркуляции; уникальную форму камеры смешивания, эффективную систему нагревания.

Камеры специального исполнения:

камеры с возможностью обжарки (до 135oC);

камеры с системой охлаждения, позволяющие вести процессы холодного

копчения.

Термоагрегаты для обработки колбасных изделий (рис. 12.33) представляют собой теплоизолированный туннель 1, условно разделенный на три зоны (подсушка,