Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

471

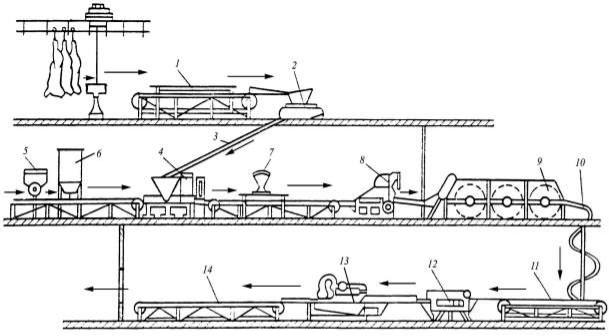

На рис. 17.1 показана машинно-аппаратная схема линии производства мясных консервов.

Рис. 17.1. Машинно-аппаратная схема линии производства мясных консервов

Устройство и принцип действия линии. Мясное сырье, поступающее в замороженном состоянии, размораживают при определенных условиях и направляют на конвейер 1 для обвалки и жиловки. Здесь происходит отделение мышечной, соединительной и жировой тканей от костей, а также отделение хрящей, жира, сухожилий, косточек и кровеносных сосудов.

Жилованное мясо поступает в мясорезательную машину 2, где оно измельчается на отдельные кусочки. По лотку 3 куски мяса направляются в дозатор мяса 4, а с помощью дозаторов для соли и перца 5 и жира 6 в определенных пропорциях подводятся соответствующие ингредиенты. После их контрольного взвешивания на весах 7 заполненные всеми компонентами банки подводятся в вакуум-закаточную машину 8, в которой операцию закатки проводят в вакуумной камере при вакууме 58-66 кПа.

После закатки банки направляют в стерилизатор непрерывного действия 9, где консервы стерилизуют под давлением, превышающим давление насыщенных паров при температуре стерилизации 120 °С. С помощью лотка 10 прошедшие термообработку консервы поступают на стол сортировки 11 для обнаружения дефектов и негерметичности банок. После охлаждения на банки всех типов (за исключением литографированных) наклеивают бумажные этикетки с помощью этикетировочного автомата 12.

Консервы, предназначенные для дальнейшего хранения, во избежание коррозии покрывают антикоррозийной смазкой (техническим вазелином) на машине 13 для смазки банок и направляют на конвейерный стол 14. Банки, направленные непосредственно в реализацию, смазкой не покрывают.

17.2. Особенности производства мясных консервов для детского питания

Характеристика продукции, сырья и полуфабрикатов. Мясные консервы являются одним из видов продуктов длительного хранения для детского питания. Для нормального функционирования детского организма пища должна содержать незаменимые, строго нормируемые пищевые и биологически активные вещества, к

472

которым относятся белки и некоторые составные части жиров. Эти вещества не синтезируются в организме и отсутствие их вызывают симптомы недостаточности питания. Мясные консервы содержат 9-15 % белков и 6-15 % жиров.

Для детского питания выпускают мясные консервы следующих наименований: из мяса и субпродуктов крупного рогатого скота - «Малыш», «Малютка», «Язычок», «Пюре мясное детское»; из мяса цыплят - «Крошка», «Птенчик», «Бутуз». В рецептуры этих консервов кроме мясного сырья входят масло сливочное, крахмал, лук репчатый, пряности, соль, вода или мясной бульон и др. В зависимости от размера частиц рецептурных компонентов вырабатывают гомогенизированные, пюреобразное или крупноизмельченные продукты.

Качество готовой продукции определяется по органолептическим (внешний вид, цвет, вкус, запах и др.) и физико-химическим (химический состав, кислотность, зольность и др.) показателям, а также по показателям безопасности. К последним относятся результаты анализов, подтверждающие отсутствие консервантов, токсичных элементов, пестицидов, нитратов и микотоксинов, в число которых входит патулин.

Мясным сырьем продуктов детского питания являются говядина, телятина, свинина, курятина и некоторые субпродукты (язык, печень, мозги). Наибольшую ценность в пищевом и вкусовом отношении представляет мышечная ткань, образующая мускулатуру животного и являющаяся наиболее полноценной по химическому составу. Мясные консервы для питания детей первого года жизни производят из говядины молодняка первой категории упитанности, имеющее высокое вкусовое содержание полноценного белка и невысокое - жира, который не усваивается организмом ребенка.

Все мясное сырье должно отвечать критериям безопасности, которые установлены требованиями и нормами Минздравов РФ и РБ. Критериями безопасности мяса являются результаты анализов, подтверждающие отсутствие вредных веществ: токсичных элементов, афлатоксина В1, антибиотиков, гормональных препаратов и нитрозаминов.

Особенности производства и потребления готовой продукции. В России и Беларуси потребность в специализированных продуктах питания для детей удовлетворяются лишь на 25-40 %. Решение проблемы в долгосрочной перспективе заключается в реконструкции действующей и строительстве новых, высокомеханизированных заводов по производству консервов для детского питания.

Консервы для детского питания должны вырабатываться на специализированных консервных предприятиях или в цехах с высокой технической и санитарной культурой производства. Технологический процесс изготовления консервов для детского питания должен осуществляться непрерывно. В случае работы отдельных машин и аппаратов в периодическом режиме пребывания продукта на линии между двумя последующими операциями не должно превышать 30 мин. Работа технологических цехов по выработке готовой продукции разрешается проводить в две смены. Третья смена должна быть предназначена для санитарной обработки и дезинфекции оборудования и инвентаря.

Особенность производства мясных консервов для детей заключается в необходимости предварительной термообработке - бланширования мяса, а также измельчение, деаэрации и пастеризации рецептурной смеси.

Для бланширования куски мяса или тушки кур погружают в кипящую воду. При температуре воды 98-100 °С продолжительность бланширования составляет от 5 до 30 мин в зависимости от размера кусков и вида мясного сырья. Для бланширования непрерывным пароконтактным способом куски мяса измельчаются в волчке. При бланшировании происходит частичный гидролиз соединительной ткани (каллогенов) и образование водорастворимого глютина, что улучшает структуру мяса и способствует его лучшему усвоению организмом.

Степень измельчения рецептурной смеси зависит от вида вырабатываемых консервов. При изготовлении крупноизмельченных консервов бланшированное мясное

473

сырье измельчают в волчке, имеющем решетку с диаметром отверстия 2...3 мм. Затем дозируют в смеситель необходимые порции рецептурных компонентов, включая измельченное мясное сырье, и после тщательного перемешивания получают готовую рецептурную смесь.

При изготовлении пюреобразных консервов массу, полученную при смешивании всех компонентов, вторично измельчают на волчке с диаметром отверстия решетки 1,5 мм или пропускают через дезинтегратор (микрокуттер), обеспечивающий получения частиц продукта размером 1-1.5 мм. При выработке гомогенизированных мясных консервов вторичное измельчение рецептурной смеси доводят до размера частиц 0,15-0,20 мм. После этого измельченную массу гомогенизируют с целью получения однородной устойчивой консистенции продукта без отделения жира и влаги.

Деаэрацию выполняют для удаления воздуха из измельченной рецептурной смеси. Он попадает в продукт при измельчении и других процессах переработки, кроме того, воздух содержится в межклеточных полостях сырья. Наличие воздуха может привести к нежелательным окислительным процессам в продукте при его хранении. Воздух удаляется при распылении продукта в вакуумной камере при разрежении 0,07 МПа.

Для пастеризации деаэрированной рецептурной смеси продукт нагревают до 80 °С в течение 30-40 с. Нагревание продукта перед фасованием уничтожает большую часть вегетативной микрофлоры и облегчает последующую стерилизацию консервов в банках.

Основной ассортимент консервов для детского питания предназначен для детей в возрасте до трех лет, меньшую группу составляют консервы для детей старше трех лет и школьников, питание которых более приближено к рациону питания взрослого человека.

Стадии технологического процесса. Производство мясных консервов для детского питания состоит из следующих стадий и основных операций:

-подготовка мясного сырья (осмотр, мойка, обвалка, жиловка);

-подготовка сливочного масла, крахмала, соли, лука (очистка, растапливание, фильтрование или просеивание);

-приготовление бульона и пассирование лука;

-получение и бланширование крупноизмельченного мясного сырья;

-приготовление, тонкое измельчение и деаэрирование рецептурной смеси (дозирование рецептурных компонентов, смешивание, повторное измельчение, гомогенизация, деаэрирование);

-мойка, санитарная обработка, накопление и подача порожних консервных

банок;

-пастеризация и упаковывание рецептурной смеси;

-стерилизация продукта, упакованного в оформленные банки и контроль банок с продуктом, упаковывание банок в транспортную тару.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для подготовки мясного сырья, сливочного масла, крахмала и других компонентов, а также приготовления бульона (на машиноаппаратной схеме этот комплекс не показан). Второй комплекс оборудования для получения и бланширования крупноизмельченного мясного сырья содержит волчок, эмульситатор, бланширователь и сепаратор.

Всостав ведущего комплекса входят дозаторы рецептурных компонентов, месильная машина (фаршемешалка), дезинтегратор, гомогенизатор, деаэратор, пастеризатор рецептурной смеси и фасовочная и закаточная машины, стерилизатор. Линия завершается комплексом оборудования, включающим маркировочную машину и инспекционный конвейер и машину для упаковки банок с консервами в транспортную тару.

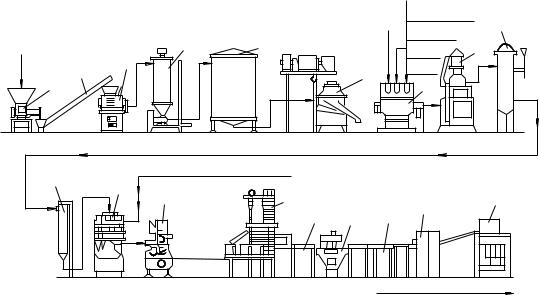

На рис. 17.2 показана машинно-аппаратная схема линии производства пюреобразных мясных консервов для детского питания.

474

|

|

|

|

Крахмал |

9 |

|

|

|

|

|

Масло |

||

|

|

|

Мясная |

|

||

|

4 |

5 |

|

8 |

||

Мясное |

масса |

Соль |

||||

3 |

|

|

||||

сырье |

|

|

Лук |

|

||

|

2 |

|

6 |

|

|

|

1 |

|

|

7 |

|

||

|

|

|

|

|

Рецептурная смесь |

|

|

|

|

|

10 |

Консервные банки |

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

13 |

|

|

17 |

18 |

|

|

14 |

15 |

16 |

|

|

|

|

|

|

|||

|

|

|

|

Готовая продукция |

||

Рис. 17.2. Машинно-аппаратная схема линии производства пюреобразных мясных консервов для детского питания

Устройство и принцип действия линии. Мясное сырье подвергают внешнему осмотру, туалету, обвалке и жиловке. Замороженное мясо предварительно дефростируют на воздухе. Хранение жилованного мяса свыше двух часов не допускается. Сливочное масло зачищают от бумаги и окисленного поверхностного слоя, растапливают и фильтруют через сита с диаметром отверстий 0,7-0,8 мм.

Соль пропускают через просеиватель с магнитным уловителем с размером отверстий сит не более 3 мм. Жилованное мясное сырье, охлажденное или замороженное в блоках, измельчают на волчке 1 с решетками, имеющими отверстия диаметром 5-6 мм, и направляют конвейером 2 в эмульсатор 5, куда добавляют воду с температурой 70-80 °С в количестве 35-45 % от массы мяса, и подают пар, чтобы нагреть массу до 60-75 °С.

Полученную смесь мясного сырья с водой насосом подают для бланширования в аппарат непрерывного действия для пароконтактного нагрева 4, где масса разбрызгивается распределительным устройством, расположенным в верхней части аппарата, и нагревается острым паром под давлением 0,5-0,6 МПа. Пар проходит предварительную очистку от всех загрязнений на специальном фильтре. Температура нагревания, давление пара и масса продукта на входе и выходе из аппарата регулируются автоматически.

При пароконтактном способе продолжительность бланширования ограничивается 45-120 с, продукт входит в непосредственный контакт с очищенным паром, имеющим температуру 120-140 °С. При этом мясо быстро (мгновенно) нагревается по всему объему, значительно сокращаются потери экстрактивных и биологически активных веществ, качество продукта улучшается. Такой способа бланширования позволяет интенсифицировать процесс термической обработки и повысить биологическую ценность готового продукта.

Из аппарата 4 масса выгружается через редукционный клапан насосом в вакуумный охладитель 5 для мгновенного охлаждения, где поддерживается давление ниже атмосферного. При этом происходит интенсивное самоиспарение и температура продукта понижается до 98... 100 °С. Из охладителя 5 масса поступает в сепаратор 6, где отделяется жидкая фракция.

После этого мясная масса поступает в рецептурно-смесительную установку 7, в месильную емкость - фаршемешалку которой дозируют все предварительно подготовленные компоненты в соответствии с рецептурой. Фаршемешалки имеют два

475

режима работы: перемешивание и выгрузка. После окончания перемешивания масса выгружается через открытый люк фаршемешалки. Система управления дозаторами мясного сырья, а также жидких компонентов и выгрузкой приготовленной массы из фаршемешалок - электропневматическая. Фаршемешалки установлены с разворотом на 90° одна относительно другой и обращены люками выгрузки к дезинтегратору 8. Из фаршемешалок масса подается в дезинтегратор для тонкого измельчения до размеров частиц продукта 1,0-1,5 мм, затем на дезинтеграцию.

Деаэратор 9 состоит из вакуумной камеры, имеющей цилиндрическую и коническую части и крышки. Для эффективного удаления газовой фазы из мясной массы в деаэраторе использован конусный распределитель, обеспечивающий тонкопленочный гидродинамический режим течения мясной массы. Деаэратор снабжен водокольцевым вакуумным и роторным насосами. Роторный насос сблокирован с датчиком верхнего и нижнего уровня массы в деаэраторе: при достижении верхнего уровня насос включается, при понижении уровня до нижнего - отключается. Роторный насос выгружает деаэрированную массу в продуктовую зону теплообменного аппарата 10 с очищаемой поверхностью.

Втеплообменном аппарате 10 происходит нагрев мясной массы при интенсивном

ееперемешивании с помощью скребков ротора, которые очищают поверхность нагрева и способствуют интенсивному нагреву продукта. Аппарат имеет два контура автоматизации: дистанционный контроль и автоматическое регулирование температуры массы на выходе из теплообменника.

Из теплообменного аппарата 10 пастеризованная масса немедленно поступает в фасовочную машину 11 и дозируется в банке вместимостью 90 или 100 г из лакированной белой жести или алюминия. Наполненные банки укупоривают на вакуум-закаточной машине 12, обеспечивающей создание вакуума в верхнем незаполненном пространстве банки, и передают в стерилизатор 13. Разрыв во времени между наполнением банок и началом стерилизации не должен превышать 30 мин. Общая продолжительность процесса переработки от окончания бланширования мяса до подачи банок на стерилизацию не должна превышать 1,5 ч. Стерилизуют мясные консервы для детского питания при температуре 120 или 125 °С. Из стерилизатора 13 банки конвейером 14 подаются в маркировочную машину 15, затем подвергаются контролю на инспекционном конвейере 16 и укладываются в ящики на машине 17. С помощью машины 18 ящики с консервами загружают на поддоны для перевозки на склад.

17.3. Аппараты для пароконтактного нагрева мясных консервов для детского питания

Наряду с конвективной обработкой мясных продуктов известные другие способы варки, отличающиеся механизмом реализации и эффективностью.

При изготовлении мясных консервов для детского и диетического питания используют пароконтактный нагрев предварительно измельченного и эмульгированного продукта.

Мясо измельчают на волчках через решетку с отверстиями диаметром 5...6 мм. Затем сырье перерабатывают в эмульситаторе, куда одновременно с мясом подают воду и пар в количестве до 35 % массы сырья. Под действием высокоскоростных лопастей образуется эмульсия с частицами размером 3...3,5 мм (температура 65 оС).

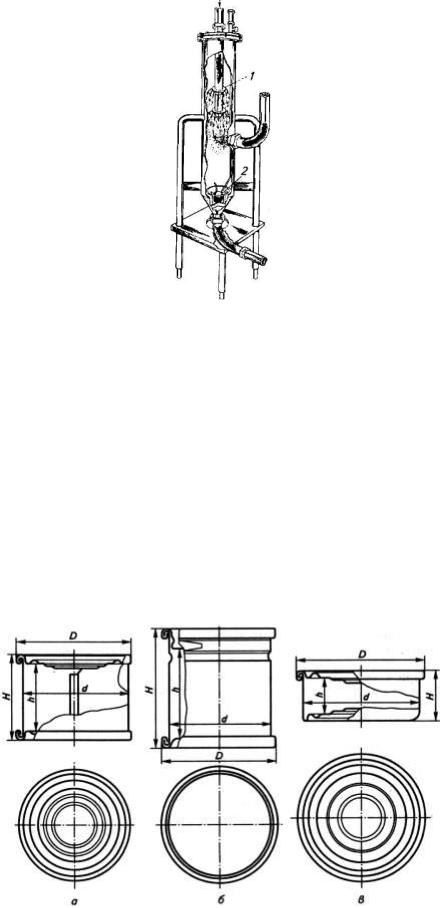

Эмульгированный продукт подается в аппарат для пароконтактного нагрева (рис. 12.28). Особенностью такого нагрева является быстрый (мгновенный) прогрев всего объема продукта благодаря непосредственному контакту очищенного пара температурой 130 °С с тонким слоем продукта. При этом происходит проникновение пара в продукт и последний обводняется. Температура нагрева, давление пара и масса продукта регулируются автоматически. На рис. 17.3 приведен аппарат для пароконтактного нагрева.

477

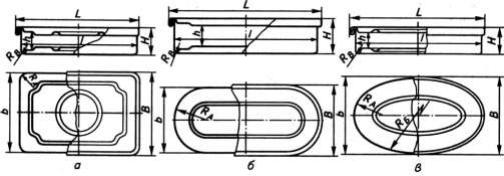

а — сборные; б— сборные с язычком; в — цельноштампованные; d — внутренний диаметр; D — наружный диаметр; H —наружная высота; h — внутренняя высота

Рис. 17.5. Металлические банки для консервов II типа (фигурные):

а— цельноштампованные прямоугольные; б — цельноштампованные овальные;

в— цельноштампованные эллиптические; l — внутренняя длина; L — наружная длина; b — внутренняя ширина; В — наружная ширина; h —внутренняя высота; H—наружная высота; RB — радиусы дна банок; RA и RB — радиусы закруглений дна

Учитывая разнообразие применяемой для консервирования тары, а также для удобства учета продукции используют специальную систему перерасчета консервов в условные единицы (банки). За условную объемную банку принята жестяная банка № 8 вместимостью 353,4 мл. Для определения числа условных банок в той или иной таре необходимо полный объем этой тары разделить на 353,4 мл; при этом физические банки в условные можно быстро пересчитать при помощи переводных объемных коэффициентов. Основными единицами измерения производительности предприятий и технологического оборудования являются тубы (тысяча условных банок) и мубы (миллион условных банок).

Для изготовления металлической консервной тары используют: белую жесть — низкоуглеродистую сталь, покрытую с обеих сторон слоем олова (дополнительно она может быть покрыта лаком или эмалью); хромированную жесть, покрытую с обеих сторон лаком; чистый алюминий марок А7, А6, А5 и алюминиевый сплав АМГ2.

Белая жесть. Белую жесть по способу проката стали подразделяют на горячекатаную и холоднокатаную, а по способу покрытия оловом — на жесть горячего и электролитического лужения. Холоднокатаную жесть горячего лужения выпускают в листах и рулонах, горячекатаную — в листах.

При производстве белой жести горячего лужения листы погружают в расплавленное олово марок 01 и 01ПЧ с массовой долей олова не менее 99,9 % для марки 01 и 99,915 % для марки 01ПЧ.

В зависимости от толщины оловянного покрытия жесть горячего лужения подразделяют на классы I и II. Жесть I класса имеет толщину покрытия на каждой стороне 1,92...2,67 мкм, количество олова, нанесенного с двух сторон, — 28...38 г/м2; жесть II класса имеет толщину покрытия на каждой стороне 1,58...1,91 мкм, количество олова, нанесенного с двух сторон, — 23...27 г/м2.

При горячем лужении жести возможны потери олова. Наносят слой олова на малопроизводительных агрегатах при скоростях лужения 0,2 м/с. Рулонную жесть горячего лужения выпускают лентой шириной 137...321 мм.

Жесть электролитического лужения. Жесть электролитического лужения изготавливают на агрегатах непрерывного действия. При произволстве жести электролитического лужения значительно сокращается удельный расход олова на 1 т жести, достигается более равномерное покрытие жести оловом.

По толщине оловянного покрытия жесть электролитического лужения подразделяют на классы:

478

I, II, III — с покрытием одинаковой толщины на каждой стороне листа или полосы; ДI, ДII, ДIII — с дифференцированным покрытием, т. е. с разной его толщиной на

каждой стороне листа или полосы.

Производство жести при помощи электролитического лужения позволяет выпускать жесть с дифференцированным покрытием: одна сторона жести покрыта относительно тонким слоем олова 0,38...0,77 мкм, а другая — 0,77...1,15 мкм.

Жесть электролитического лужения по механическим свойствам подразделяют по степени твердости, обозначаемой буквами Al, А2, В, С и D:

А1 и А2 — для изготовления цельных консервных банок и других изделий глубокой вытяжки;

В— для изготовления сборных консервных банок, концов к консервным банкам и других изделий с нормальной вытяжкой;

С — для сборной жестяной тары, крышек к стеклянным банкам и других изделий; D — для изготовления сборных консервных банок, концов к этим банкам и других

изделий, требующих повышенной прочности.

При изготовлении белой жести электролитического лужения марки ЭЖК (электролуженая жесть консервная) допускаются следующие незначительные дефекты, не нарушающие целостности оловянного покрытия: разнотонность оловянного покрытия; неоплавленная кромка шириной не более 3 мм; легкие царапины, потертости; скобки; капли олова диаметром не более 1 мм; пузырьки диаметром 1 мм, не более 3 шт.; рванины по кромкам глубиной не более 1,5 мм; до двух загнутых уголков с размером стороны не более 2 мм или отсутствие уголков того же размера.

Жесть должна выдерживать восьмикратный перегиб на 90° вокруг губок радиусом 1,5 мм без появления признаков надлома и отслоения.

Из белой жести электролитического лужения изготовляют корпуса сборных банок со сварным или паяным швом, а также крышки к этим банкам и крышки типа СКО. При изготовлении тары для мясных и мясо-содержащих консервов жесть электролитического лужения с двух сторон покрывают лаком.

Жесть электролитического двойного лужения с повышенной коррозионной стойкостью. Жесть этой марки отличается более высокой коррозионной стойкостью, но требует применения химически стойкого лака.

Взависимости от толщины оловянного покрытия жесть подразделяют на классы: IП, IIП, IIIП — с одинаковой толщиной покрытия на каждой стороне листа или полосы; ДI, ДII, ДIIП, ДIIIП — с дифференцированным покрытием на каждой стороне листа или полосы; П — с повышенной коррозионной стойкостью.

Хромированная жесть. Хромированную жесть изготавливают способом электролитического осаждения. Хромирование осуществляют техническим хромовым ангидридом. Толщина покрытия осажденного хрома с каждой стороны полосы или листа

для жести марки ХЖК (хромированная жесть консервная) 0,02...0,05 мкм, для жести марки ХЖР (хромированная жесть разная промасленная) 0,08 мкм; на 1 дм2 расходуется

1,4...3,5 мг покрытия.

На хромированную жесть наносят искусственную пленку, на которой держатся

масла и консервные лаки. Эта операция называется пассивацией. Количество хрома в 1 дм2 пассивированной пленки 0,03...0,04 мг. Толщина лакового покрытия в лакированной жести с каждой стороны полосы или листа 5...7 мкм.

Лаковое покрытие внутренней поверхности банок, изготовленных из жести марки ХЛЖК (хромированная лакированная жесть консервная), должно выдерживать стерилизацию при температуре 120 °С по 1 ч в дистиллированной воде, в 2%-ном растворе винно-каменной кислоты, в 3%-ном растворе поваренной пищевой соли и 0,3%- ном растворе молочной кислоты.

Жесть марки ХЖК (нелакированная) лакируют на предприятиях, изготавливающих тару. На мясоконсервных предприятиях из хромированной лакированной жести

480

химически стойкой к консервируемой продукции и обладать достаточной адгезией к металлическим концам, так как возможность ее легкого отделения от крышки может привести к массовому браку консервов. Пленка пасты должна иметь достаточную механическую прочность и эластичность, не должна содержать вредных для организма человека компонентов и сообщать консервам посторонний привкус.

В настоящее время для герметизации консервных металлических банок применяют уплотнительную латексную пасту ЛПУ-1П. Однако эта паста не обладает достаточной маслостойкостью, в связи с чем ее применяют для герметизации банок в основном под томатные консервы.

Уплотнительную пасту ЛПУ-2П на основе латекса синтетического бу-тадиен- стирольного каучука используют для герметизации металлической тары при производстве натуральных консервов, консервов в масле и в томатном соусе.

Кроме того, для герметизации швов в металлических банках применяют водноаммиачную пасту СКС-50П и СКС-30П на основе латекса.

Для герметизации жестяных и алюминиевых фигурных крышек применяют уплотнительные пасты марок ST-62 фирмы «Видерхольд» (Германия), ОР-502 и ОР-53ВХ фирмы «Грейс» (Италия) и S-505 фирмы «Фукуока» (Япония).

Уплотнительную пасту ST-62 применяют на автоматах для фигурных крышек путем нанесения методом штемпелевания. По внешнему виду паста должна быть однородной, без механических примесей, посторонних включений и пузырьков воздуха, равномерно окрашенной.

Температура сушки не выше 120°С, длительность сушки не более 10 мин.

Пасту поставляют в комплекте с добавкой состава «Антирупф» из расчета 7 г состава на 1 кг уплотнительной пасты.

Перед употреблением пасту фильтруют через сито или марлю, затем тщательно перемешивают при помощи S-образной мешалки в течение 20 мин со скоростью перемешивания 200 мин-1. Состав «Антирупф» делает пасту эластичной, гомогенной, однородной, удаляет из пасты воздух, уменьшает разбрызгивание пасты в момент ее забора и отдачу пасты на крышку.

Для герметизации круглых алюминиевых крышек используют смесь уплотнительных паст ЛПУ-1П и ЛПУ-2П, а также уплотнительные пасты ОР-502 фирмы «Грейс» (Италия) или S-505 фирмы «Фукуока» (Япония).

Уплотнительную пасту OP-502 используют на автоматах для нанесения пасты на круглые крышки сопловым методом. По внешнему виду паста должна быть однородной, без механических примесей, посторонних включений и пузырьков воздуха, равномерно окрашенной.

Температура сушки 69...70°С, время сушки не более 10 мин, диаметр сопла 0,7...0,9 мм, рабочее давление в расходном бачке (0,5... 1,5)105 Па.

Уплотнительную пасту ОР-53ВХ используют на автоматах для нанесения пасты на фигурные крышки методом штемпелевания.

Температура сушки не выше 120°С, время сушки не более 10 мин.

Флоксы, флюсы и припои. Флоксы, флюсы и припои применяют для изготовления сборных жестяных банок.

Флоксы. Флокс представляет собой паяльную жидкость, предназначенную для очистки продольного шва от оксидов, остатков жировой смазки, предотвращения окисления поверхностей при нагреве. Флокс наносят на паяемые поверхности (крючки корпуса).

Во время движения бланка (заготовки корпуса банки) по формовочному патрону флокс наносят на правый крючок кисточкой, а на левый — вращающимся роликом, который находится в ванночке с составом. Нанесение флокса обеспечивает снижение поверхностного натяжения припоя, улучшает его текучесть и сцепление с металлом.