Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf571

компонентов. Скажем, стандартное решение для готовых мясных продуктов – 20% двуокиси углерода в азоте.

Производители газа обычно предлагают типовые смеси.

Как формируются цены на газовые смеси? Существуют различные технологии получения газа из воздуха, но наибольшей чистоты продукта можно достичь, используя сложное дорогостоящее оборудование. От того, насколько высока степень очистки газов, точность пропорций и качество смешивания, зависит, насколько долго будет храниться ваша продукция. Очень важный критерий цены – точные пропорции компонентов. Здесь у каждого производителя свои секреты и наработки.

Технология подразумевает изготовление газовых смесей, специально подобранных на основе таких факторов воздействия на продукт, как тип и количество микроорганизмов, активность воды, кислотность, дыхание клеток, состав продукта, температура и особенности технологического процесса изготовления. Газы используются по отдельности или в комбинации для производства газовой смеси (защитной атмосферы), в которой и сохраняются продукты питания. Для продуктов питания с высоким содержанием жиров и малой активностью воды (например, арахиса или сухого молока), защитная атмосфера выбирается в основном для замедления окисления. Двуокись углерода обладает сильным сдерживающим воздействием на рост микроорганизмов. Это очень важное свойство для продуктов с высокой активностью воды, таких как мясо, рыба и полуфабрикаты.

Мясо и мясные продукты представляют собой особо благоприятную среду для развития бактерий, обладающих высокой активностью в водной среде. Первоначально мясо стерильно, однако в процессе резки поверхность среза под воздействием атмосферного воздуха становится прекрасной средой для размножения большинства бактерий. Применяемая двуокись углерода эффективно подавляет рост различных бактерий, среди которых наиболее серьезную проблему при упаковке свежего мяса представляют аэробные бактерии Pseudomonas. Актуален и вопрос сохранения красного цвета мяса. Для того чтобы мясо говядины не изменило свой цвет, защитная атмосфера должна содержать большое количество кислорода (60-80%), необходимого для сохранения красной окраски в миоглобине мяса. Низко пигментированные сорта мяса, например свинина, требуют более низкого содержания кислорода. При оптимальном составе защитной атмосферы практический срок хранения мясных продуктов в охлажденном виде может быть увеличен с 2…4 до 5…8 дней. Соотношение объем газа/объем продукта – 100…200 мл на 100 г. Если срок хранения продукта на открытом воздухе составляет 2…4 дня, то с применением газовой смеси и при температуре около +2°С он возрастает до 5…8 суток.

Когда нужна упаковка в МГС? Нужно прежде всего оценить экономическую целесообразность применения МГС-технологий. Упаковка в газе увеличивает сроки хранения примерно в два раза. Но если продукт не залеживается на складе, а реализуется в короткие сроки, достаточно приобрести линию с вакуумированием. Другое дело, если планируется отправлять свежую продукцию в другие регионы, или имеется сотрудничество с крупными торговыми сетями, куда приходят требовательные покупатели, которые желают получить свежий и вкусный, без добавления химических консервантов продукт. По мере продвижения сетевой торговли в провинцию, спрос на МГС-упаковку будет расти.

Большое значение имеет качество газового материала. Некоторые предприятия умудряются приобретать вместо пищевых – технические газы, что вообще опасно и чревато разбирательствами с СЭС и другими официальными инстанциями. Если есть сомнение в качестве газовой смеси – она должна быть пищевой, – то нужно требовать от производителя технические условия, технологический регламент, санитарноэпидемиологическое заключение и результаты анализа смеси, выполненные сертифицированной лабораторией (количество примесей, точка росы). Нужно покупать

|

|

|

|

|

|

|

|

|

|

|

573 |

|

|

Таблица 19.2. Рекомендации по упаковке мясных продуктов в МГС |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продукты |

О2% |

СО2% |

|

|

N2% |

t, °C |

Cрок хранения |

|

|||

|

Вареное, копченое, |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

обработанное мясо (бекон, |

- |

|

30 |

|

|

70 |

|

от 0 до +3 |

Без уп.: 1-3недели |

|

|

ветчина, гамбургеры, рубленое |

|

|

|

|

|

|

|

|

|

(салями: 3-6мес.) |

|

|

|

мясо, вареные сосиски и |

|

|

|

|

|

|

|

|

|

В МГС: 3-7 недель |

|

|

копченые сосиски, колбасы, |

|

|

|

|

|

|

|

|

|

(салями: 4-8мес.) |

|

|

салями, резаные колбасы и |

|

|

|

Крупная (оптовая) упаковка |

|

||||||

|

ветчина, язык) |

- |

|

05 |

|

|

05 |

|

От 0 до +3 |

Без уп.: 1-3недели |

|

|

|

|

|

|

|

|

|

|

|

|

|

(салями: 3-6мес.) |

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 3-7 недель |

|

|

|

|

|

|

|

|

|

|

|

|

(салями: 4-8мес.) |

|

|

Вареное, копченое мясо птицы |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

05 |

|

|

05 |

|

От 0 до +3 |

Без уп.: 5-10 дней |

|

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 7-21 день |

|

|

|

|

|

|

Крупная (оптовая) упаковка |

|

||||||

|

|

- |

|

70 |

|

|

05 |

|

От 0 до +3 |

Без уп.: 5-10 дней |

|

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 7-21 день |

|

|

Сырое красное мясо |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

(говядина, телятина, |

05 |

|

05 |

|

|

- |

|

От-1 до+2 |

Без уп.: 2-4 дня |

|

|

|

крольчатина, конина) |

|

|

|

|

|

|

|

|

|

В МГС: 5-8 дней |

|

|

|

|

|

|

Крупная (оптовая) упаковка |

|

||||||

|

|

65 |

|

35 |

|

|

- |

|

От-1 до+2 |

Без уп.: 2-4 дня |

|

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 5-8 дней |

|

|

Сырая свинина |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

|

05 |

|

05 |

|

|

- |

|

От-1 до+2 |

Без уп.: 2-4 дня |

|

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 5-8 дней |

|

|

|

|

|

|

Крупная (оптовая) упаковка |

|

||||||

|

|

- |

|

05 |

|

|

05 |

|

От-1 до+2 |

Без уп.: 2-4 дня |

|

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 5-8 дней |

|

|

Сырое мясо птицы |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

(курица, утка, гусь, индейка, |

- |

|

30 |

|

|

70 |

|

От-1 до+2 |

Без уп.: 4-7 дней |

|

|

|

дичь) |

|

|

|

|

|

|

|

|

|

В МГС: 10-21 день |

|

|

|

|

|

|

Крупная (оптовая) упаковка |

|

||||||

|

|

- |

|

- |

|

|

055 |

|

От-1 до+2 |

Без уп.: 4-7 дней |

|

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 10-21 день |

|

|

Таблица 19.3. Рекомендации по упаковке рыбных продуктов в МГС |

|

||||||||||

|

Продукты |

О2% |

|

СО2% |

|

|

N2% |

|

t, °C |

|

Cрок хранения |

|

|

Сырая, нежирная белая рыба |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

(лещ,камбала,сом, треска, |

|

|

|

|

|

|

|

|

|||

|

30 |

|

40 |

|

30 |

|

От-1 до+2 |

|

Без уп.: 2-3 дня |

|

||

|

сайда, морской |

|

|

|

|

|

|

|

|

|

В МГС: 4-6 дней |

|

|

окунь,хек,палтус, щука, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Крупная (оптовая) упаковка |

|

|||||||

|

солнечник, кефаль,морской |

|

|

|

|

|||||||

|

- |

|

05 |

|

05 |

|

От-1 до+2 |

|

Без уп.: 2-3 дня |

|

||

|

окунь, акула) |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

В МГС: 4-6 дней |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сырая жирная рыба |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

(голубая рыба,карп,угорь, |

|

|

|

|

|

|

|

|

|||

|

- |

|

05 |

|

05 |

|

От-1 до+2 |

|

Без уп.: 2-3 дня |

|

||

|

селедка,макрель,сардины, |

|

|

|

|

|

|

|

|

|

В МГС: 4-6 дней |

|

|

лосось, семга, |

|

|

|

Крупная (оптовая) упаковка |

|

||||||

|

килька,форель,тунец) |

|

|

|

|

|||||||

|

- |

|

05 |

|

05 |

|

От-1 до+2 |

|

Без уп.: 2-3 дня |

|

||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

В МГС: 4-6 дней |

|

|

Вареная, копченая, соленая, |

|

|

|

Мелкая (розничная) упаковка |

|

||||||

|

маринованная рыба |

- |

|

05 |

|

05 |

|

От 0 до+3 |

|

Без уп.: 5-10 дней |

|

|

|

|

|

|

|

|

|

|

|

|

|

В МГС: 7-21 дней |

|

|

|

|

|

|

|

574 |

|

|

|

|

|

|

|

|

|

|

Крупная (оптовая) упаковка |

|||

|

- |

05 |

|

05 |

От 0 до+3 |

Без уп.: 5-10 дней |

|

|

|

|

|

|

В МГС: 7-21 дней |

Еда, готовая к употреблению, |

|

|

Мелкая (розничная) упаковка |

|||

содержащая рыбу |

- |

30 |

|

70 |

От 0 до+3 |

Без уп.: 2-5 дней |

|

|

|

|

|

|

В МГС: 5-10 дней |

|

|

|

Крупная (оптовая) упаковка |

|||

|

- |

50 |

|

50 |

От 0 до+3 |

Без уп.: 2-5 дней |

|

|

|

|

|

|

В МГС: 5-10 дней |

В настоящее время для упаковки мясных и рыбных продуктов применяются следующие способы упаковки:

готовые пакеты (вакуум, МГС);

готовые лотки (МГС);

термоформовка мягкой основы (вакуум, МГС);

термоформовка жесткой основы (МГС);

флоу-пак линия вертикальная (МГС);

флоу-пак линия горизонтальная (МГС);

скин-упаковка (вакуум).

19.3. Упаковка в готовые пакеты и лотки

Машины камерного типа. В наше время очень популярно вакуумное оборудование камерного типа. Эти машины могут быть как настольными однокамерными, для супермаркетов и ресторанов, так и напольными двухкамерными для производств. В России лидирующие позиции по реализации вакуумного оборудования занимает голландская фирма Turbovac. Ее оборудование надежно, экономично, обладает рядом специфических функций, позволяющих подобрать машину именно для Вашей продукции. Кроме того, линейка оборудования создана таким образом, что выбрать машину сможет как небольшая мясная лавка, так и крупное производство.

Почти все машины снабжены опцией создания модифицированной атмосферы, а функции, которыми наделены отдельные серии, помогут упаковать как нежные продукты (филе рыбы или птицы), так и продукты с острыми краями (мясо с костями, мидии), удержат вакуум на некоторое время для упаковки кусковых продуктов (фарш, гуляш) и запаяют пакеты двойным швом. Некоторое оборудование имеет защиту корпуса от влаги и пыли, а удобные панели управления и возможность программирования оборудования для нескольких различных продуктов помогут обращаться с машиной даже неквалифицированным работникам.

Упаковка в лотки. Кроме упаковки в вакуумные пакеты компании «Turbovac» (Голландия) предлагает оборудование для запечатывания лотков. Лотки могут быть просто запаяны по бортику или упакованы с использованием вакуума и модифицированной атмосферы. Упаковывать в лотки, используя только вакуум нельзя, т.к. лоток сожмется, и упаковка не будет иметь презентабельный товарный вид.

Для крупных производственных предприятий и оптовых торговых центров более подходящими и производительными могут быть поточные ленточные машины, запечатывающие лотки по технологии вакуум/газ. Они способны обеспечивать производительность до 7 циклов в минуту.

Вакуум-упаковочные машины по конструкции бывают однокамерными, двухкамерными и ленточными. Основная часть этих машин – вакуумная камера, в которой осуществляются вакуумирование пакета с продуктом и герметичная сварка шва пакета.

Продукт вкладывают в мешок (пакет) из полимерного материала, подвергаемого

575

термической сварке. Пакет укладывают в камеру таким образом, чтобы его открытая часть (незапечатанный край) находилась на сварочном элементе. Крышка камеры закрывается, включается вакуум-насос, который отсасывает из пакета воздух. Степень вакуумирования 99,6…99,9 %. После отсоса воздуха включаются нагревательные элементы, которые, соприкасаясь с пакетом, герметично его запечатывают.

В конструкции некоторых вакуум-упаковочных машин на крышке предусматривают специальный эластичный элемент, который при создании вакуума в вакуум-камере обхватывает пакет, способствуя более быстрому удалению воздуха из пакета. Некоторые типы вакуумных камер снабжены нагревательными элементами только с одной стороны камеры, другие – с двух противоположных. У отдельных камер на крышке нагревательные элементы отсутствуют, а установлен только фторопластовый уплотнитель.

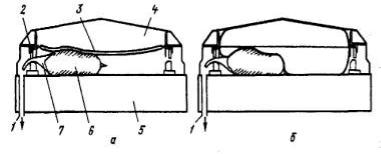

Однокамерная вакуум-упаковочная машина (рис. 19.2) представляет собой прямоугольную камеру с крышкой, смонтированную в корпусе, внутри которого расположен вакуум-насос. На краях камеры имеются нагревательные элементы. Она оснащена приборами контроля и регулирования.

Рис. 19.2. Схема работы однокамерной вакуум-упаковочной машины:

а – начало вакуумирования; б – окончание вакуумирования; 1 – патрубок отвода воздуха; 2 – сварочные элементы; 3 – эластичный элемент; 4 – крышка камеры; 5 – камера; 6 – продукт; 7 – пакет (упаковка)

У двухкамерных вакуум-упаковочных машин имеется две расположенные рядом одинаковые камеры, смонтированные на одной раме и оснащенные одной поворотной крышкой, попеременно закрывающей то одну, то другую. Одна камера загружается заполненными пакетами, и поворотная крышка закрывается. Начинается процесс вакуумной упаковки, протекающий далее полностью автоматически. Одновременно оператор загружает другую камеру. По окончании процесса в первой камере крышка автоматически открывается, закрывая при этом другую камеру. Процесс повторяется непрерывно. Упаковочный цикл регулируется автоматически посредством электронного управления. Отдельные стадии – вакуумирование и термосварка – регулируются бесступенчато с помощью реле времени. Двухкамерные упаковочные машины более производительны по сравнению с однокамерными, так как в период упаковывания пакетов в одной камере оператор загружает другую.

Ленточные вакуум-упаковочные машины (рис. 19.3) по сравнению с камерными имеют еще более высокую производительность, так как обеспечиваются автоматическая подача наполненных мешков в вакуум-камеру и отвод упакованной продукции. Заполненные пакеты укладывают на ленту конвейера, который за счет шаговой подачи отводит упакованную продукцию и одновременно вводит заполненные пакеты в зону вакуумирования и сварки. При остановке конвейера крышка камеры автоматически опускается – начинается вакуумирование мешков с последующей их заваркой. По окончании процесса крышка поднимается с одновременным включением конвейера, выводящего упакованную продукцию из зоны камеры, подавая в нее следующую партию мешков с продуктом.

576

Рис. 19.3. Ленточная вакуум-упаковочная машина:

1 – станина; 2 – опоры; 3 – пульт управления; 4 – вакуумметр; 5 – приемный лоток; 6 – крышка; 7 – ленточный конвейер; 8 – привод

При вакуумировании пакетов, неправильно уложенных в камеру или на конвейерную ленту, когда открытый край мешка выходит за границу камеры, предусматривают в конструкции крышки перфорирующие ножи на верхней сварочной планке. При закрывании крышки с помощью этих ножей в пакете образуется отверстие, через которое и выполняется его вакуумирование. По окончании вакуумирования пакет герметично заваривается двойной сваркой.

Пакеты могут быть из различных термосвариваемых полимерных и комбинированных материалов. В случае применения пакетов из термоусадочной пленки после вакуум-упаковочной машины целесообразно устанавливать усадочную камеру. В связи с тем что круглые или очень легкие упаковываемые продукты при быстром пуске конвейера могут скатываться с ленты, для большинства ленточных машин предусмотрено две скорости конвейера.

Полуавтомат А1-ФУБ предназначен для упаковывания мясных полуфабрикатов, уложенных в лотки, в полимерную пленку (полиэтилен). Состоит из конвейера подачи лотков, упаковочно-сварочного устройства, термоусадочной камеры, шкафа с пультом управления, шкафа контроля и управления. Полуавтомат выполняет следующие операции: подачу лотков с полуфабрикатами в зону обертки их полимерной пленкой; обертку лотков пленкой (сверху и снизу) с одновременной передачей в зону сварки пленки; сварку кромок пленки по четырем сторонам; механизированное разматывание пленки с двух (верхнего и нижнего) рулонов; отрезку сваренного пакета от полотна пленки; передачу пакета в камеру обдува горячим воздухом для термоусадки пленки и плотной обтяжки упакованного продукта в лотках; выдачу упакованной продукции. В табл. 19.3 приведена его техническая характеристика.

Таблица 19.3. Техническая характеристика полуавтомата А1-ФУБ

Производительность, упаковок в минуту |

16 |

Масса порции, кг |

0,5 |

Расход воздуха, л/мин |

до 40 |

Установленная мощность, кВт |

10 |

Материал лотков |

Полистиральная или |

|

поливинилхлоридная пленка |

|

|

Размеры лотков, мм |

170 126 23 |

Упаковочная пленка |

Полиэтиленовая пищевая |

Расход пленки на одну упаковку, мм |

210 250 |

Габаритные размеры, мм |

2700 2300x1480 |

577

Масса, кг |

912 |

Машины настольныя для вакуумной упаковки «Мини» и «Настольная»

предназначены для герметичной вакуумной упаковки различных продовольственных и непродовольственных товаров. Машины имеют автоматический цикл упаковки, высокую производительность, регулировку величины вакуума, одновременную загрузку нескольких пакетов, принудительный обдув сварной планки, делают широкий сварной шов. Корпус и камера машин выполнены из нержавеющей стали, имеется прозрачная крышка. Техническая характеристика машин представлена в таблице 19.4.

Таблица 19.4. Техническая характеристика настольных машин для вакуумной упаковки

Показатели |

«Мини» |

«Настольная» |

Внутренние размеры рабочей камеры, мм |

284 365 170 |

410 410 170 |

Длина сварной планки, мм |

270 |

400 |

Ширина сварного шва, мм |

6 |

6 |

Рабочее остаточное давление, мм рт.ст. |

до 22,5 |

до 5 |

Производительность насоса, м3/ч |

3,6 м3/ч |

18 м3/ч |

Время цикла, сек |

30 |

40 |

Средняя потребляемая мощность за цикл, кВт |

0,5 |

10 |

Электропитание |

220 В, 50 Гц |

220 В, 50 Гц |

Габаритные размеры, мм |

340 470 270 |

465 520 410 |

Масса, кг |

30 |

67 |

19.4. Упаковка в термосформированные емкости

С развитием технологий все большую популярность приобретает термоформовочное оборудование. Особенность работы данного оборудования заключается в том, что машина сама формирует тару–лотки – и этим достигается абсолютная стерильность упаковочного материала. Оборудование высокопроизводительно и надежно, применяется, как правило, крупными мясоперерабатывающими заводами.

Компания Turbovac (Голландия) представляет на российском рынке оборудование, уникальное по своим характеристикам. При сравнительно небольших габаритных размерах машина обладает всеми функциями, как и полноценная термоформовочная линия. Модель ТН-4200 состоит из трех блоков: формовочного, в котором под действием температуры из нижней, более плотной (для мяса) пленки формируется лоток; блока загрузки продукта, в котором оператор вкладывает продукт в лоток, и блок запайки, где происходит запечатывание лотка с предварительным вакуумированием и впрыском МГС.

На рис. 19.4 педставлена схема автомата для реализации принципа термоформовки мягкой основы, а на рис. 19.5 – для реализации принципа

термоформовки жесткой основы.

578

а

б

Рис. 19.4. Схема автомата для реализации принципа термоформовки мягкой основы: а – схема работы автомата; 1 – нижняя пленка; 2 – узел формования мягкого лотка;

3 – лоток; 4 - зона заполнения лотка; 5 – верхняя пленка; 6 – станция удаления воздуха и сваривания; 7 – маркиратор; 8 – режущая станция; 9 – готовая продукция; б – образцы упакованной продукции.

а

б

Рис. 19.5. Схема автомата для реализации принципа термоформовки жесткой основы:

579

а – схема работы автомата; б – образцы упакованной продукции.

Вакуумная Skin-упаковка.

Несомненный интерес представляет так называемая вакуумная упаковка Skin (вторая кожа), она применяется в основном для упаковки нарезанных гастрономических изделий, но может также использоваться для упаковки вторых блюд, филе и т.п. для розницы, а для кейтеринга будет удобно упаковывать гастроемкости по системе пленка- лоток-пленка.

Skin-пленка, размягчаясь, ложится на продукт и принимает его форму, складок skin-упаковка не имеет. За счет этого создается иллюзия отсутствия упаковки, но, тем не менее, продукт надежно защищен и сроки его хранения остаются такими же, как и при упаковке на вакуумных машинах камерного типа. Единственным отрицательным моментом является то, что при такой упаковке не возможно использовать модифицированную атмосферу, зато упаковка на прилавке магазина выигрышно отличается от аналогов.

19.5. Оборудование для упаковки в пленку («флоу-пак»)

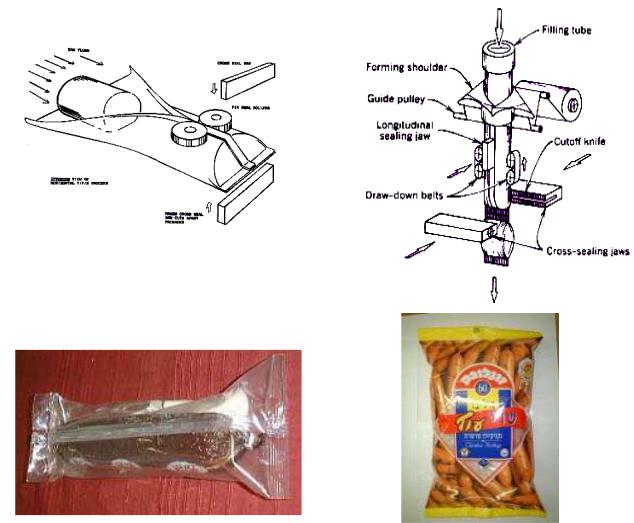

Flow-pack («флоу-пак») – это упаковка продукции в трехшовные пакеты. Помимо словосочетания «флоу-пак» такую упаковку называют «плавник» и «брикет».

Эта упаковка производится из различных видов и типов гибкой синтетической пленки, а также из ламинатов (композиционных пленок) на основе полимерных пленок, алюминиевой фольги, бумаги и даже тонкого картона. Форма такой упаковки характерна, она имеет один продольный шов по всей длине и два поперечных шва на краях.

Преимущества упаковки «флоу-пак» давно известны: экономичность, привлекательный вид, удобство и сохранность продукта. Именно поэтому такая упаковка используется для огромного множества товарных групп в пищевой промышленности.

Обычная схема работы упаковочной машины «флоу-пак» такова (см. рис. 19.6): плѐнка разматывается с подающей бобины, далее из полотна формируется «трубка» с помощью воротникового или треугольного копира, затем трубка из пленки сваривается по продольному шву методом «внутренний слой к внутреннему». В образующуюся воронку из пленки толкателями подают изделия автоматически, либо вручную. Полученный рукав обтягивает изделия, движущиеся поступательно по транспортеру и фиксируемые внутри с некоторым промежутком. В этих промежутках формируются поперечные швы и на финише рукав разрезается на отдельные упаковки.

Выполняется упаковка «флоу-пак» в основном на горизонтальных упаковочных машинах типа HFFS (Horizontal Form, Fill and Seal – с горизонтальным формированием, наполнением и сваркой). Благодаря находкам и развитию современных конструкторских идей, скорость работы наиболее передовых моделей HFFS-машин для упаковки мелкоштучной продукции превысила на сегодня 2000 упакованных изделий в минуту.

HFFS-машины могут также снабжаться узлами для формирования поперечного шва типа «плоское дно» при прямоугольном сечении упаковываемого продукта, струйными или термопринтерами для нанесения кода и даты на пакетик или на область шва, многопозиционными сварными губками, устройствами для наклеивания этикеток. При упаковывании замороженных и охлажденных продуктов могут также использоваться специальные охлаждающие «тарелки» и валики. Некоторые типы машин способны упаковывать продукцию в модифицированной газовой атмосфере.