Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

601

4)машины и установки рельсового транспорта;

5)машины и установки надземного опорного и подвесного рельсового транспорта;

6)машины и установки безрельсового транспорта.

Грузоподъемные машины предназначены для подъема и перемещения грузов с одного места на другое. Грузоподъемные машины — это механизмы циклического действия, и их производительность зависит от грузоподъемности, высоты подъема груза и дальности транспортировки.

К грузоподъемным машинам относятся:

а) простейшие механизмы — домкраты, полиспасты, тали, лебедки, ручные и с механическим приводом, применяемые в основном для вспомогательных ремонтных и монтажных работ;

б) краны общего и специального назначения, краны-штабелеры, используемые для работы как со штучными, так и с насыпными грузами, для чего они снабжаются различными грузозахватными приспособлениями;

в) подъемники с кабинами или скипами, перемещающиеся по специальным направляющим.

К транспортирующим машинам относятся специализированные и универсальные машины и механизмы непрерывного и периодического действия, предназначенные для транспортировки грузов в горизонтальном и наклонном направлении. В эту группу входят конвейеры, установки гидравлического и пневматического транспорта, а также гравитационные транспортные устройства.

При выборе средств механизации необходимо учитывать специфические свойства продукта и его упаковку. В то же время для транспортировки и перегрузки грузов одной категории применяются разные механизмы.

В пищевой промышленности требование учета специфических особенностей грузов приобретает очень большое значение при их транспортировке, особенно в неупакованном виде. На основании санитарных норм возникают дополнительные требования, подлежащие обязательному выполнению.

Принятая система упаковки, ее конструктивные особенности, габариты, масса, устойчивость и возможность формирования пакетов, а также объем перерабатываемых грузов оказывают решающее влияние на выбор механизмов.

При обслуживании непрерывных технологических процессов лучше пользоваться транспортирующими машинами и механизмами непрерывного действия. При использовании машин и механизмов периодического действия во избежание остановки технологического процесса необходимо предусматривать создание буферных накопителей, перекрывающих возможные сбои этих машин с ритма.

Подъемно-транспортное оборудование занимает важное место в работе мясокомбината и объединяет три большие группы: подвесное транспортное оборудование (подвесные пути), оборудование для напольного транспортирования и оборудование для напорного транспортирования продуктов.

Таблица 21.1 - Классификация подъемно-транспортного оборудования

Классификационный |

Группы |

Виды оборудования, отнесенные |

признак |

подъемно-транспортного |

к группе |

|

оборудования |

|

Функциональное |

Грузоподъемные |

Лебедки, тали, тельферы, лифты, |

назначение |

|

подъемники, элеваторы |

|

Транспортирующие |

Транспортеры (конвейеры), |

|

|

гравитационные установки, грузовые |

|

|

тележки |

|

Погрузочно-разгрузочные |

Погрузчики, штабелеры |

|

|

|

602 |

|

|

|

|

Направление |

Вертикальное и |

Лебедки, тали, лифты, подъемники, |

|

перемещения |

сильнонаклонное |

элеваторы |

|

груза |

Горизонтальное и |

Транспортеры (конвейеры), |

|

|

слабонаклонное |

гравитационные установки, грузовые |

|

|

|

тележки |

|

|

Смешанное |

Погрузчики, штабелеры, тельферы, |

|

|

(горизонтальное и |

подъемники с изгибающимися |

|

|

вертикальное) |

платфор- |

|

|

|

мами |

|

|

Пространственное |

Конвейеры с двухшарнирной |

|

|

|

тяговой цепью |

|

Принцип действия |

Непрерывного действия |

Транспортеры (конвейеры), |

|

(структура рабочего |

|

гравитационные устройства, |

|

цикла) |

|

подъемники с изгибающимися |

|

|

|

платформами, элеваторы |

|

|

Периодического |

Погрузчики, штабелеры, грузовые |

|

|

(циклического) действия |

тележки, лебедки, тали, тельферы, |

|

|

|

лифты, подъемники |

|

Вид приводного |

Ручного привода |

Лебедки, ручные грузовые тележки |

|

устройства |

Электромеханического |

Тельферы, транспортеры, лифты, |

|

|

привода |

подъемники, элеваторы, погрузчики, |

|

|

|

штабелеры |

|

|

Гравитационные |

Роликовые |

транспортеры |

|

|

(рольганги), спуски |

|

Одним из путей повышения эффективности труда на мясоперерабатывающих предприятиях является механизация тяжелых и трудоемких работ. При механизации труда создаются условия для внедрения прогрессивных методов организации производства, увеличения объемов перерабатываемого сырья, повышения культуры производства.

Наиболее трудоемкими являются погрузочно-разгрузочные работы, которые занимают существенный объем в производственной деятельности предприятий. Погрузочно-разгрузочные работы выполняются на всех этапах основных производственных процессов. Для механизации этих операций используется подъемнотранспортное оборудование.

Подъемно-транспортное оборудование – это машины и механизмы, предназначенные для механизации работ при погрузке и выгрузке сырья и продуктов во время их приемки и хранении, перемещении сырья и продуктов внутри предприятия, транспортировке готовой продукции, посуды и инвентаря, выполнении монтажных и пусконаладочных работ по установке оборудования.

21.2. Особенности применения конвейеров на мясокомбинатах

Напольный транспорт применяют на мясокомбинатах для перевозки различной продукции в цехах предприятия и по территории. На рис. 21.1 приведена классификация напольного транспорта.

Конструкция транспортного средства определяется характером продукции, расстоянием между пунктами передачи и их взаимным расположением, мощностью грузопотока. Напольный транспорт можно условно разделить на стационарный и передвижной.

603

Рис. 21.1 – Классификация напольного транспорта

Основной классификационный признак конвейера - тип тягового и грузонесущего органа. Различают конвейеры с ленточным, цепным, канатным тяговыми органами и без тягового органа (гравитационные, инерционные, винтовые).

Конвейеры с тяговым органом могут быть по виду грузонесущего органа ленточными, пластинчатыми, люлечными, скребковыми, ковшовыми и пр. Для таких конвейеров характерно общее с рабочим органом движение груза на рабочих участках. Тяговое усилие передается либо грузонесущим элементом, либо элементом, проталкивающим или тянущим груз по неподвижному желобу, трубе, настилу и т.п.

Для конвейера без тягового органа характерно раздельное движение груза и рабочих органов, совершающих круговое вращательное (роликовые, винтовые) или возвратно-поступательное рабочее движение (например, инерционные). Конвейеры могут иметь машинный привод (наиболее часто электрический, реже пневматический) или груз может перемещаться под действием силы тяжести (гравитационные ).

В зависимости от условий используют напольные и подвесные конвейеры. Напольные могут быть стационарными, передвижными или переносными.

На конвейерах можно перемещать груз в горизонтальной или близкой к ней наклонной плоскости (ленточные, пластинчатые, тележечные, скребковые, роликовые, винтовые, вибрационные, качающиеся); в вертикальной или близкой к ней наклонной плоскости (скребковые, ковшовые, винтовые, вибрационные); в любой плоскости. В последнем случае конвейеры состоят из чередующихся горизонтальных, вертикальных или наклонных участков (подвесные, ковшовые, скребковые, люлечные и др.). Кроме того, конвейеры могут различаться в зависимости от рода перемещаемых грузов - насыпных или штучных. Конструкция некоторых конвейеров позволяет транспортировать как насыпные, так и штучные грузы.

Особые группы конвейеров составляют элеваторы, вертикальные с подвесными ковшами, люльками или полками, эскалаторы, специальные пластинчатые и ленточные для перемещения людей, шагающие конвейеры, триммеры, стакеры для штабелирования брѐвен, а также комбинированные (например, роликоленточные конвейеры типа

604

«Рапистан», обеспечивающие удержание штучных грузов на спусках с заданными интервалами) и т.д.

Основные типы конвейеров.

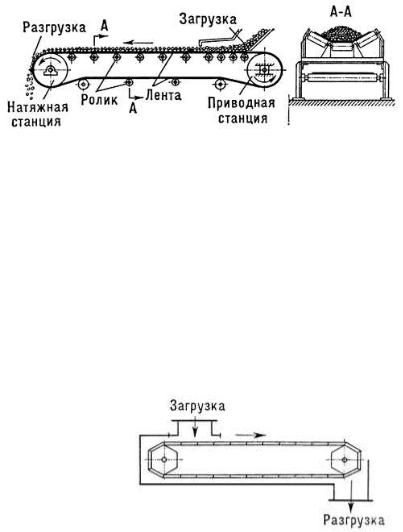

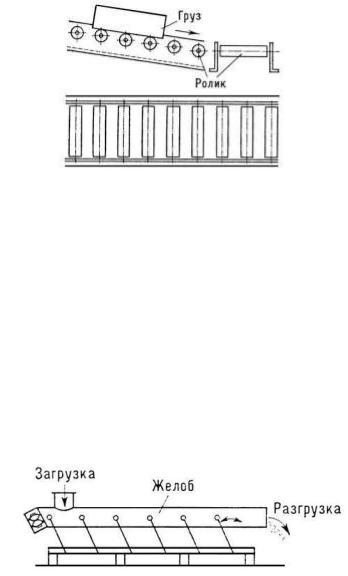

Ленточные конвейеры (рис.21.2) используют для перемещения сыпучих, кусковых и штучных грузов. Такие конвейеры обычно составляют из отдельных секций. Трасса конвейера в горизонтальной плоскости прямолинейная, а в вертикальной может быть наклонной или иметь более сложную конфигурацию. Тяговый и грузонесущий орган - лента, которая движется по стационарным роликоопорам, огибая приводной, натяжной, а иногда и отклоняющие барабаны. Груз перемещается на ленте вместе с ней. В зависимости от типа роликоопор лента имеет плоскую или желобчатую форму. Конвейер с плоской лентой используется преимущественно для перемещения штучных грузов. Необходимое натяжение ленты обеспечивает натяжная станция, обычно грузовая, а в передвижных конвейерах - винтовая. Привод конвейера (приводная станция) состоит из электродвигателя, редуктора, барабана и соединительных муфт. Загрузку сыпучего груза на ленту производят через направляющий лоток или воронку, а разгрузку - через концевой барабан или при помощи плужкового или барабанного сбрасывателя. Ленточные конвейеры имеют высокую эксплуатационную надѐжность, обеспечивают производительность от нескольких т/ч до нескольких тысяч т/ч. Ширина тканевых лент в конвейерах от 300 до 2000 мм, скорость движения лент составляет 1,5-4,0 м/сек. Короткие передвижные ленточные конвейеры монтируются на колѐсном ходу и используются на погрузочно-разгрузочных работах и в строительстве.

Рис.21.2. Ленточный конвейер

Пластинчатые конвейеры (рис. 21.3) предназначены для перемещения в горизонтальной плоскости или с небольшим наклоном (до 35о) тяжѐлых (500 кг и более) штучных грузов, крупнокусковых, в том числе острокромчатых материалов, а также грузов, нагретых до высокой температуры. Пластинчатые конвейеры, стационарные или передвижные, имеют те же основные узлы, что и ленточные. Грузонесущий орган - металлический, реже деревянный, пластмассовый настил-полотно, состоящий из отдельных пластин, прикрепленных к 1 или 2 тяговым цепям (втулочно-роликовым). Настил может быть плоским, волнистым или коробчатого сечения, без бортов или с бортами. Тяговые цепи огибают приводные и натяжные звездочки, установленные на концах рамы. Различают пластинчатые конвейеры общего назначения (основной тип) и специальные. Скорость движения груза небольшая - 0,3-1,0 м/сек. Для увеличения производительности конвейер с плоским настилом дополняют неподвижными бортами.

Рис.21.3. Пластинчатый конвейер

605

Скребковые конвейеры перемещают груз движущимися по жѐлобу или трубе скребками. Такие конвейеры используют для переработки сыпучих или кусковых грузов, поступающих в жѐлоб через загрузочную воронку. Рабочей ветвью обычно является нижняя, реже - верхняя, иногда обе ветви. Контур сечения жѐлоба и конфигурация скребков должны быть одинаковыми - прямоугольной, полукруглой, трапецеидальной формы. Скребки бывают штампованными из листовой стали или литыми, а желоба изготовляют металлическими, реже деревянными. Скребковые конвейеры по сравнению с пластинчатыми имеют меньшую массу, могут загружаться и разгружаться в любой точке по всей длине желоба. Применение скребковых конвейеров ограничено из-за измельчения грузов и быстрого износа желоба, особенно при перемещении абразивных материалов. Кроме того, для скребковых конвейеров характерен большой расход энергии, затрачиваемой на преодоление вредных сопротивлений. Скорость рабочего органа скребковых конвейеров 0,16-0,5 и реже - 1,0 м/сек, производительность 50-350 т/ч. Скребковые конвейеры обычно применяются для перемещения груза на расстояния до 100 м.

Разновидностью скребковых конвейеров являются конвейеры с погруженными скребками, у которых скребки перекрывают лишь часть сечения желоба, а груз заполняет всю рабочую ветвь желоба или большую ее часть. Такие конвейеры могут иметь сложную трассу и используются для перемещения грузов (обычно мелкосыпучих) в горизонтальном, вертикальном и наклонном направлениях со скоростью 0,1- 0,25 м/сек. Особую группу скребковых конвейеров составляют трубчатые конвейеры, тяговая цепь и скребки которых размещены внутри трубы, причѐм скребки заполняют всѐ еѐ сечение. Такие конвейеры также могут иметь пространственную трассу.

Конвейеры с несущими и ведущими цепями, в отличие от других типов конвейеров, не имеют грузонесущего органа и применяются главным образом в поточных линиях при конвейерной сборке. На конвейерах с несущими цепями грузы устанавливаются непосредственно на тяговые цепи, скользящие в неподвижных направляющих. На конвейеры с ведущими цепями грузы передвигаются по неподвижным опорным путям, непосредственно по полу цеха или имеют собственный колесный или гусеничный ход. В массовом и серийном производстве на сборочных работах применяют так называемые тележечные конвейеры. Они представляют собой тележки, соединенные тяговой цепью и движущиеся по замкнутой трассе.

21.3. Подвесные конвейеры

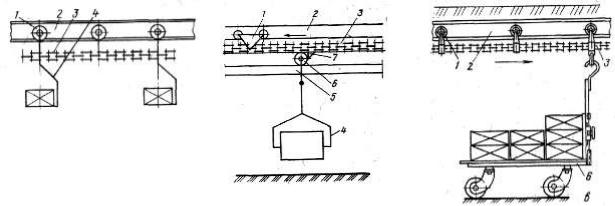

Подвесные конвейеры (рис.21.4) с цепным тяговым органом служат для непрерывного (реже периодического) перемещения штучных грузов. Трасса таких конвейеров обычно пространственная замкнутая, имеет сложный контур. Подвесные конвейеры делят на 3 группы: грузонесущие (каретки для груза постоянно соединены с тяговым органом); тянущие (каретки также постоянно соединены с тяговым органом и имеют крюки для присоединения тележек, перемещающихся по полу цеха или склада); толкающие (каретки не связаны постоянно с тяговым органом и передвигаются по подвесным путям).

В зависимости от способа соединения подвесок с тяговым элементом (цепью или канатом) различают подвесные конвейеры грузонесущие, грузотолкающие и грузотянущие.

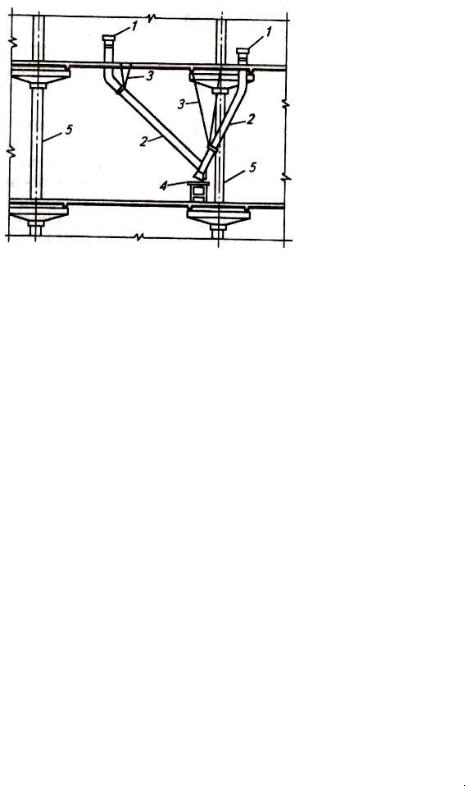

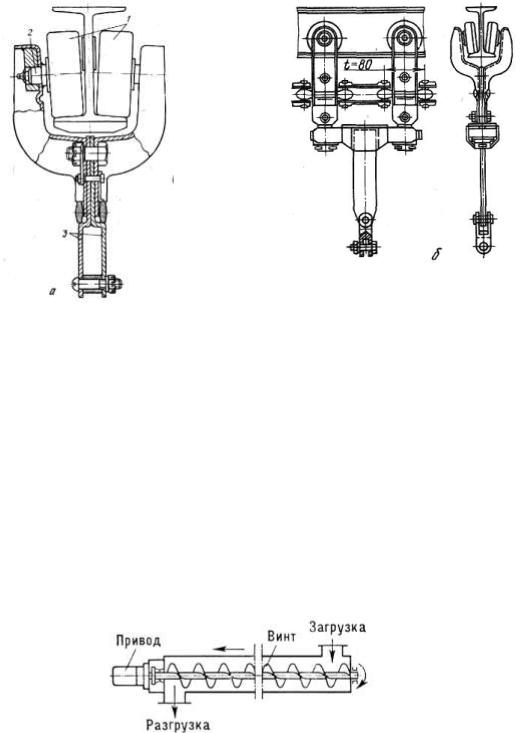

Подвесной грузонесущий конвейер (рис. 21.4, а) состоит из замкнутого тягового элемента 3, с которым соединены каретка 1 с подвесками 4. Каретки (рис.21.5) тяговым элементом перемещаются по замкнутому подвесному пути 2, который крепится к элементам здания или опорным конструкциям.

Основным отличием подвесного грузотолкающего конвейера (рис. 21.4, б) от грузонесущего является то, что он перемещает груз на тележках 6 по ходовому пути 5 при

606

помощи толкателей 7, которые крепят к тяговому элементу 3, перемещающемуся на каретках по отдельному пути.

Трассы грузотолкающего конвейера так же, как и грузонесущего, могут быть плоскостными или пространственными. При необходимости они могут быть снабжены ответвлениями, расположенными в любых плоскостях и служащими для отвода тележек с основной трассы или передачи их на другие конвейеры.

В подвесном грузотянущем конвейере (рис. 21.4, в) тележка с грузом перемещается по полу цеха или склада. Движение от тягового элемента 3 передается тележке 6 при помощи захвата или сцепления тележки с толкателем. Подвесные грузотянущие конвейеры позволяют перемещать грузы значительных масс (до 2,5 т и более).

а |

б |

в |

Рис. 21.4. Схемы подвесных конвейеров:

а – грузонесущего; б - грузотолкающего; в - грузотянущего; 1 - каретка; 2,5 - подвесной путь; 3 - тяговый элемент; 4 - подноска; 6 - тележка; 7 - толкатель.

Достоинства подвесных конвейеров — возможность осуществления пространственной трассы большой протяженности, а также монтаж конвейера в верхней части здания (вследствие чего он не занимает производственной площади) и его широкая автоматизация.

Тяговым элементом в подвесных конвейерах обычно являются пластинчатые цепи, реже используют канаты. Для пространственной трассы применяют круглозвенные сварные цепи или специальные двухшарнирные цепи с сомкнутыми и сдвинутыми шарнирами.

607

а |

б |

Рис. 21.5 - Каретки грузонесущего конвейера |

|

21.4. Винтовые, роликовые и инерционные конвейеры |

|

Винтовые конвейеры (рис.21.6) служат для перемещения пылевидных и мелкокусковых грузов в горизонтальной или наклонной (до 20о) плоскостях, реже в вертикальной плоскости (конвейер с быстро вращающимися винтами). Конвейер имеет металлический закрытый жѐлоб, внутри которого вращается вал с лопастями, расположенными по винтовой линии. Лопасти могут быть сплошными (для легкосыпучих грузов), ленточными (для влажных и кусковых грузов) и в виде отдельно укрепленных на валу лопаток (для липких и слеживающихся грузов). При вращении винта лопасти проталкивают груз вдоль желоба. Винтовые конвейеры состоят из секций длиной 2-4 м, общая длина конвейера не превышает обычно 60 м, диаметр жѐлоба 100-600 мм. Винтовые конвейеры просты по конструкции, удобны в эксплуатации, особенно при транспортировке пылящих грузов. Однако лопасти и жѐлоб конвейера сравнительно быстро изнашиваются, груз измельчается и истирается, кроме того, требуется повышенный расход энергии.

Рис.21.6 – Винтовой конвейер

Роликовые конвейеры (рис.21.7) служат для перемещения штучных грузов с плоской, ребристой или цилиндрической поверхностью. На неподвижных осях рамы конвейера в подшипниках вращаются ролики. Длина ролика должна быть несколько больше ширины или диаметра груза, а расстояние между роликами несколько меньше половины длины груза. Мелкие грузы со сложной конфигурацией перемещают на таком конвейере в ящиках пли на поддонах. Роликовые конвейеры бывают 2 типов: гравитационные и приводные. В гравитационных конвейерах, устанавливаемых с уклоном в 2-5о, ролики свободно вращаются под действием силы тяжести перемещаемого груза. В приводных конвейерах ролики имеют групповой привод от двигателя. Такие конвейеры

608

применяют, когда нужно обеспечить постоянную скорость движения грузов, перемещать их в строго горизонтальной плоскости или поднимать под некоторым углом. Роликовый конвейер состоит из секций, каждая длиной 2-3 м. В зависимости от конфигурации трасса может включать в себя криволинейные и откидные секции, поворотные круги и стрелочные переводы и т.д.

Рис.21.7. Роликовый конвейер

Инерционные конвейеры служат для транспортирования сыпучих, реже мелких штучных грузов на сравнительно короткие расстояния в горизонтальном или наклонном (до 20о) направлениях. В инерционных конвейерах частицы груза скользят по грузонесущему органу или совершают полѐты в пространстве под действием силы инерции. Инерционные конвейеры делятся на 2 группы: качающиеся, характеризующиеся значительными амплитудами и малой частотой колебаний, и вибрационные - с малой амплитудой и большой частотой колебаний.

В простейшем качающемся конвейере (рис.21.8) жѐлоб находится на упругих стойках, жестко закрепленных на опорной раме под некоторым углом к вертикали. Кривошипный механизм с приводом от электродвигателя сообщает желобу переменные по направлению движения. Желоб при движении вперед немного поднимается, а при движении назад опускается (качается). При этом меняется давление груза на желоб. При движении жѐлоба назад груз скользит по нему вперѐд, продвигаясь на некоторое расстояние.

Рис.21.8. Качающийся конвейер

Сыпучие материалы (кормовую муку, альбумин, шквару, костную муку) на расстояние 30-50 м транспортируют норией.

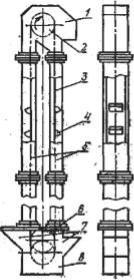

Ковшовый элеватор (рис. 21.9) имеет вертикально-замкнутый тяговый элемент 3 с прикрепленными к нему ковшами 4, огибающий верхний приводной 2 и нижний натяжной 6 барабаны (или звездочки). Приводной барабан расположен в головке 1, натяжной - в башмаке 8. Тяговый элемент с ковшами движется в норийных трубах 5. Ветвь, набегающую на приводной барабан и несущую ковши с грузом, называют рабочей (восходящей), противоположную - холостой (нисходящей). Тяговый элемент приводится в движение от привода и получает предварительное натяжение от устройства, расположенного в башмаке, которое перемещает нижний барабан вниз. Груз подается в приемный носок 7 башмака, попадает в ковши, транспортируется вверх и разгружается на верхнем барабане в патрубок головки.

609

Рис. 21.9. Ковшовый элеватор (нория):

1 - головка; 2 — приводной барабан; 3 — тяговый элемент; 4 — ковш; 5 — норийные трубы (секции промежуточные); 5 — натяжной барабан; 7 — приемные носки; 8 — башмак.

Различают два способа загрузки ковшей: по ходу и против хода тягового элемента. В некоторых случаях транспортируемый груз подают одновременно в оба приемных носка башмака, нории. Разгрузка ковшей может быть: а) гравитационной, когда продукт разгружается из ковша под действием силы тяжести (гравитации) через внутреннюю кромку ковша; б) центробежно-гравитационной, когда продукт разгружается под действием центробежной силы и гравитации, через наружную и внутреннюю кромки ковша; в) центробежной, когда продукт разгружается из ковша под действием центробежной силы через наружную кромку ковша.

По типу тягового элемента нории бывают ленточные и цепные. Последние имеют ограниченное применение (для перемещения кукурузы в початках). По исполнению нории могут быть одинарные и сдвоенные. Последние имеют два тяговых элемента с ковшами, по два приводных и натяжных барабана с натяжными устройствами и один общий привод; они могут транспортировать одновременно два разных продукта.

Наибольшее применение на мясокомбинатах нашли ленточные нории ТНЖ-10 и ТНЖ-14 производительностью 10-14 т/ч, высотой подъема груза 35 м, шириной ленты 150-180 мм, вместимостью одного ковша 0,85-1,5 кг.

Спуски устанавливают для перемещения грузов и их передачи с верхних этажей на нижние, а также для транспортирования готовой продукции на склад и со склада. Они бывают отвесными, наклонными, спиральными.

21.6. Спуски для мясопродуктов

Отвесные спуски (рис 21.10) применяют для передачи шкур, мяса, жирового сырья, кости, шквары, измельченного технического сырья, соли. Устройство спусков должно предусматривать их полную очистку и промывку и восприятие ими динамических нагрузок, вызываемых падением груза. Спуски имеют круглое сечение, откидные для ревизии дверцы на каждом этаже, загрузочную головку в начале и затвор в конце.