Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

591

сторону крышки. Под действием силы тяжести и нажимного ролика барабан прижат к роликам приводных валов, передающих ему вращение от индивидуального электродвигателя, редуктора и цепной передачи. В зависимости от длины обрабатываемой рыбы устанавливается цикл работы барабана с помощью реле времени. Крышка барабана для выгрузки очищенной рыбы автоматически открывается с помощью электромагнита. При этом электродвигатель привода выключается.

Рис. 20.5. Чешуесъемная машина для рыбы ЧБ-1 |

|

Для мойки рыбы и машины барабан снабжен трубопроводом с щелевидными |

|

отверстиями. Под барабаном установлен поддон для сбора чешуи, которая отводится из |

|

машины вместе с отработанной водой. |

|

Рыба подается в барабан подъемником ПС-1 через загрузочный лоток партиями. |

|

Единовременная загрузка 80…160 кг. Поскольку ось вращения барабана наклонена, рыба |

|

распределяется по всей его длине. По окончании цикла обработки, который продолжается |

|

2,5…5,0 мин, крышка открывается и рыба выгружается из барабана. |

|

Машина эксплуатируется в комплексе с одноковшовым подъемником ПС-1. При |

|

установке машины в линию с ковшовым подъемником ПС-1 электродвигатели |

|

чешуеочистительной машины и подъемника автоматически блокируются. |

|

Техническая характеристика машины ЧБ-1 |

|

Производительность, кг/ч .................................... |

1200 |

Частота вращения барабана, мин-1...................... |

25 |

Длина барабана, мм .............................................. |

2500 |

Мощность электродвигателя, кВт....................... |

1,7 |

Габаритные размеры, мм ..................................... |

3160 1270 2340 |

Масса, кг ................................................................ |

850 |

20.6. Машины для разделки рыбы |

|

Рыборазделочная машина ИРА-103М (рис. 20.6) предназначена для разделки сельди, ставриды, скумбрии и сардинеллы при производстве пресервов, соленой и мороженой продукции.

На машине осуществляются следующие технологические операции: отрезается прямым резом голова, без вскрытия брюшка гидроструей удаляются внутренности и остатки внутренностей.

592

Рис. 20.6. Рыборазделочная машина ИРА-103М

Машина состоит из следующих основных узлов: станины 7, внутри которой размещены все механизмы, операционного транспортера 2 с лотками 3, ленты сопровождения голов 4, ограничительной планки 5 для фиксации голов под экономичный рез, ножевого механизма 6 с индивидуальным приводом, гидроголовки 7 с двенадцатью насадками, узла дозачистки внутренностей 5, привода операционного транспортера 9, привода узла дозачистки внутренностей 10, лотков отвода голов 11 и 12, поддона 13.

Рыбу вручную загружают в лотки 3 операционного транспортера 2, при этом голова располагается на транспортере сопровождения голов 4 с упором в ограничительную планку 5, брюшком в сторону движения транспортера.

Положение ограничительной планки регулируется и обеспечивает экономичный рез голов. Операционным транспортером рыба подается к ножевому механизму 6, где головы отрезаются вращающимся дисковым ножом. Лотки 11 и 12 выводят головы из машины.

Дно лотка операционного транспортера 3 (рис. 20.6, а) имеет подвижную часть – прижимную призму 14, укрепленную на штоках 15 с упорами. Штоки имеют ролики 16,

|

593 |

которые обкатываются по копирам 7. После отрезания головы ролики сходят с копиров, |

|

прижимная призма лотка 14 под воздействием пружины 18 поднимается и прижимает рыбу |

|

к поверхности направляющей 19 (рис. 20.6, в). Вместе со штоком поднимается жестко |

|

закрепленный на нем упор 20, который фиксирует толщину находящейся в кассете рыбы, |

|

при этом происходит автоматическая настройка гидронасадка. Упор 20 в зависимости от |

|

толщины рыбы занимает определенное положение по высоте и входящий с ним в контакт |

|

рычаг 27 выполняет роль обмерного устройства. |

|

Пружина 22 обеспечивает прижатие рычага 21 к упору 20, благодаря чему |

|

гидронасадок 23 при любой толщине рыбы перемещается до положения, |

|

соответствующего положению продольной оси тушки рыбы. На поворотном участке |

|

транспортера после совмещения осей гидронасадка и обрабатываемой тушки происходит |

|

совмещение отверстий барабана 24 гидроголовки с пазом 25, распределительного |

|

устройства 26, в гидронасадок 23 поступает вода и под ее напором внутренности |

|

удаляются. |

|

Техническая характеристика рыборазделочной машины ИРА-103М |

|

Производительность, рыб/мин ................. |

120 |

Длина обрабатываемых рыб, мм .............. |

250…400 |

Расход воды, м3/ч....................................... |

10,0 |

Давление воды, Н/м2 ................................. |

(3…4)105 |

Мощность электродвигателя, кВт............ |

1,9 |

Габаритные размеры, мм .......................... |

2600 1150 1300 |

Масса, кг ..................................................... |

850 |

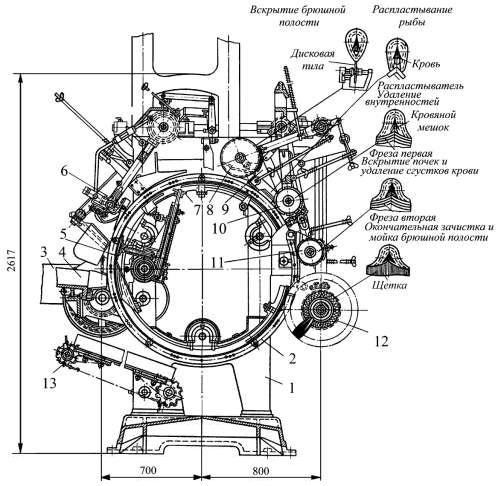

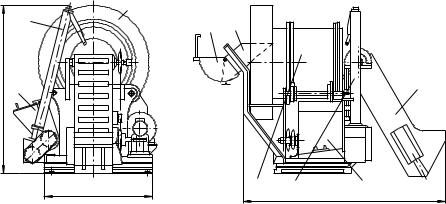

Рыборазделочный полуавтомат ИРА (рис. 20.7) предназначен для разделки лососевых (горбуша, кета) и других рыб. Он отсекает головы; отрезает хвостовые, спинные, жировые, анальные и брюшные плавники, вскрывает и распластывает брюшную полость, удаляет внутренности, вскрывает почки и удаляет сгустки крови вдоль позвоночника, окончательно очищает и моет брюшную полость и обмывает тушки с внешней стороны водой.

Полуавтомат состоит из следующих основных узлов: станины 1, операционного барабана 2, головоотсекающего стола 3, загрузочного лотка 4, механизмов для отрезания плавников: 5 – хвостовых, 6 – анальных и брюшных, 7 – жировых и спинных; механизма 8 для вскрытия брюшной полости, распластывателя 9, механизмов: 10 – для удаления внутренностей, 11 – для вскрытия почек и удаления сгустков крови вдоль позвоночника, 12 – для окончательной зачистки и мойки брюшной полости; конвейера 13 для выноса разделанных тушек; водопроводной сети и привода.

Станина выполнена в виде двух вертикальных чугунных рам, покоящихся на чугунной плите. В верхней ее части установлены стойки, на которых укреплен электродвигатель и главный вал привода.

Операционный барабан состоит из двух чугунных кольцеобразных половин, вращающихся совместно. Внутри барабана неподвижно установлены правый и левый кулачки, в пазах которых катятся ролики, укрепленные на ползунах, обеспечивающих роликам возвратно-поступательное движение. Ползуны снабжены иглами двух видов: простыми для захвата рыбы за спинную часть и фасонными, захватывающими рыбу за хвостовой плавник. Ползуны смонтированы в окнах операционного барабана, причем каждый из них покоится на двух направляющих валиках и имеет по три простых иглы или по одной фасонной. В операционном барабане имеется 90 простых и 10 фасонных игл. Таким образом, обе половины операционного барабана несут 10 ползунов (пять пар) с фасонными иглами и 30 ползунов (15 пар) с простыми иглами. Ползуны с различными видами игл размещены в операционном барабане следующим образом: между каждыми двумя ползунами с фасонными иглами размещено по три пары ползунов с простыми иглами. За один оборот операционного барабана вокруг кулачков каждая пара ползунов по

594

одному разу сближается (при захвате рыбы) и расходится (освобождает ее). Разделенные тушки падают на цепной транспортер, выносящий их из машины. Барабан опирается на шесть опорных роликов, свободно насаженных на три оси, укрепленные в подшипниках станины.

Зазор между правой и левой половинами барабана в зависимости от величины обрабатываемой рыбы и ее конфигурации регулируют путем перемещения опорных роликов барабана по их осям. С наружной стороны операционного барабана имеются чугунные цилиндрические шестерни, с помощью которых барабан приводится в движение. Фигурные и простые иглы выступают в щели между половинами барабана. Профиль этих щелей соответствует форме спинной части лососевых рыб.

Рис. 20.7. Рыборазделочный полуавтомат ИРА

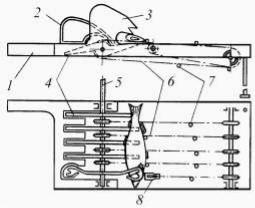

Головоотсекающий стол (рис. 20.8) представляет собой чугунную раму 1, один конец которой крепится к станине, а второй покоится на двух стойках. Поперек стола в двух подшипниках укреплен приводной вал 5, на котором расположены четыре звездочки цепных транспортеров 6 и пять двухлопастных пальцев 4. Один из этих пальцев является фасонным и имеет на концах фигурные щели, позволяющие ему проходить через плоскость головоотсекающего ножа 3.

Помимо четырех основных цепей транспортера, стол оборудован пятой цепью, обеспечивающей правильную подачу головы рыбы к пальцам головоотсекающего ножа. Над приводным валом укреплен кронштейн 2, который придает рыбе определенное направление в процессе ее обезглавливания.

595

Рис. 20.8. Головоотсекающий стод полуавтомата ИРА

Цепи транспортера снабжены шпильками 7, с помощью которых рыба подается к ножу. Рабочее положение контрольной цепи должно соответствовать положению, при котором очередная шпилька ее опускалась бы в прорезь 8 зеркала стола. Добиваются этого путем смещения ведущей звездочки контрольной цепи относительно ее ступицы. На остальных четырех цепях звенья с выступающими шпильками вместе со шпилькой на контрольной цепи должны располагаться по контуру рыбы.

На столе неподвижно укреплен чугунный держатель, к которому болтами плотно прикреплен головоотсекающий нож; режущая кромка ножа имеет кривой профиль и расположена выше уровня цепей транспортера.

Загрузочный лоток, выполненный из чугуна, укреплен на чугунной раме стола. На конце лотка имеется устройство в виде двустворчатой воронки, центрирующее рыбу по отношению к центру зазора фасонных игл. Обе части воронки шарнирно укреплены на двух осях, связанных между собой зубчатыми секторами и пружиной. Наклон загрузочного лотка должен быть таким, чтобы при подаче рыбы в барабан фасонные иглы захватывали хвостовой плавник по линии позвоночника. Наклон лотка регулируют упорным болтом.

Механизм для обрезания хвостовых, спинных и жировых плавников состоит из дисковой пилы, обрезающей хвостовые плавники, и тарельчатой пилы, обрезающей жировые и спинные плавники. Оба рабочих инструмента приводятся в движение от одной цилиндрической шестерни со спиральным зубом посредством соединения с дополнительными цилиндрическими шестернями, расположенными в чугунном корпусе.

Механизм расположен на горизонтальном валу, укрепленном в подшипниках станины. С помощью тяги его можно поднимать или опускать относительно операционного барабана, регулируя тем самым глубину и чистоту реза.

Зазор между направляющими ушками, расположенными на планке, регулируют в зависимости от величины обрабатываемой рыбы.

Механизм для обрезания анальных и брюшных плавников состоит из дисковой пилы, нажимной лапы, двух пар конических и одной пары цилиндрических шестерен, расположенных в чугунном корпусе. Корпус подвешен на тяге, позволяющей регулировать пилы по отношению к операционному барабану. Для нормальной работы механизма нижняя плоскость направляющих крыльев должна отстоять от поверхности операционного барабана на расстоянии 15…20 мм, а дисковая пила – располагаться перпендикулярно радиусу барабана. При этом крылья сжимаются под действием спиральной пружины, которая должна достаточно крепко захватывать брюшко рыбы, но не затруднять проход ее к дисковой пиле. Рыба не должна вырываться из операционного барабана.

596

Механизм дополнительно снабжен двумя парами вспомогательных крыльев, установленных до и после дисковой пилы и центрирующих подачу рыбы в процессе ее движения вдоль рабочего инструмента.

Механизм для вскрытия брюшной полости состоит из чугунного кронштейна (внутри него проходит валик, передающий вращение пиле через пару конических шестерен), дисковой пилы, нажимной лапы, сектора и тяги. В зависимости от размера обрабатываемой рыбы пилу устанавливают с помощью тяги на расстоянии 20…25 мм от щитка операционного барабана. Глубину реза регулируют сектором с помощью болтов, а начало реза – нажимной лапой.

Механизм для распластывания тушек состоит из распластывателя, укрепленного на трех тягах, позволяющих регулировать его положение по отношению к операционному барабану. Распластыватель представляет собой сошник, снабженный стальными пластинками для срезки пленок с внутренних стенок брюшной полости, наматывающихся на распластыватель. Пластинки устанавливают на 1,5…2,0 мм ниже распластывателя.

Механизм, удаляющий внутренности из брюшной полости и вскрывающий почки и удаляющий сгустки крови вдоль позвоночника, конструктивно выполнен одинаково, за исключением второй фрезы, имеющей более удлиненную форму у механизма, вскрывающего почки.

Эти механизмы представляют собой качающиеся рамы, нижний конец которых покоится на тягах, снабженных для амортизации спиральными пружинами. Рабочим инструментом является комбинированная фреза, состоящая из двух фасонных полуфрез, между которыми устанавливают дисковую пилу. Степень прилегания фрезы к операционному барабану, зависящую от величины обрабатываемой рыбы, регулируют натяжением пружин барашком. Для защиты тканей брюшной полости от повреждения ребрами фрезы и для обрезания внутренностей, захватываемых фрезой, имеется предохранительный щиток – плоский нож.

Рабочим инструментом механизма для окончательной зачистки и мойки брюшной полости является фасонная круглая щетка из капроновых волокон (в старых моделях щетки были травяные и резиновые), расположенная на нижнем конце дающейся рамы и приводимая во вращательное движение через конические шестеренчатые передачи. Щетка снабжена предохранительным щитком, защищающим ворс при сильном нажатии от чрезмерного износа, а ткани рыбы от повреждения. Качающаяся рама, несущая щетку, подвешена на двух тягах. Щетку прижимают к полости рыбы спиральными пружинами с помощью гаек. Сила действия пружин устанавливается, исходя из практических соображений по качеству зажима полости рыбы.

Для выноса разделанных тушек из-под операционного барабана предусмотрен цепной конвейер, представляющий собой прямоугольный желоб. Вдоль конвейера движется денной скребковый транспортер, приводимый в движение от общего привода машины.

Ко всем рабочим инструментам, а также к местам, где скопляются отходы, подается водопроводная вода. Для нормальной работы полуавтомата она должна подаваться под давлением до 0,2 МПа.

Полуавтомат снабжен двухскоростной зубчатой передачей. Производительность полуавтомата при включении на первую скорость составляет 40 рыб в минуту. Частота вращения операционного барабана при этом составляет 8 об/мин. При включении на вторую скорость производительность увеличивается до 60 рыб в минуту, а частота вращения операционного барабана – до 12 об/мин.

Из бункера рыба через течку подается к столу полуавтомата. Ее поштучно укладывают поперек пятилинейного цепного транспортера головоотсекающего стола, спинкой к операционному барабану, а головой к головоотсекающему ножу. Одновременно с укладкой фиксируют линию отделения головы от тушки по шпилькам контрольной цепи или по специальному указателю, расположенному вдоль контрольной цепи.

|

597 |

Рыба, уложенная поперек стола, захватывается и подается к пальцам |

|

головоотсекающего ножа, которые снимают рыбу с цепного транспортера и подают ее к |

|

головоотсекающему ножу, обрезающему голову по линии жаберных крышек. Отделенная |

|

голова скатывается вниз, а обезглавленная тушка поступает на дальнейшую обработку. |

|

Ввиду того, что фреза, удаляющая внутренности и половые продукты, сильно |

|

повреждает ястыки и резко снижает качество икры, в настоящее время ястыки вынимают |

|

из брюшной полости вручную. При этом стол полуавтомата отделяют от загрузочного |

|

лотка и устанавливают между ними ленточный транспортер длиной 2 м и шириной 600 |

|

мм. Обезглавленная рыба поступает со стола на транспортер, где через головной срез |

|

вручную вынимают ястыки. После этого рыба поступает на загрузочный лоток. |

|

Техническая характеристика рыборазделочного полуавтомата ИРА |

|

Производительность, рыб/мин ............................ |

40…60 |

Расход воды, м3/ч.................................................. |

1,0…1,5 |

Мощность электродвигателя, кВт....................... |

4,5 |

Габаритные размеры, мм ..................................... |

4180 1835 2617 |

Масса, кг ................................................................ |

2100 |

20.7. Оборудование для посола рыбы

Посол рыбы – способ консервирования рыбы при помощи поваренной соли с целью предохранения ее от разложения гнилостными бактериями, а также прекращения или замедления самопереваривания (действие ферментов). Посол рыбы состоит из двух процессов: проникновения соли в ткани рыбы (просаливание) и биохимических изменений в тканях, связанных с ферментативными и частично микробиологическими процессами.

Диффузия соли в мышечную ткань рыбы из раствора поваренной соли происходит в результате диффузии в пограничном слое раствора и диффузии в самих тканях рыбы. В объеме раствора происходит тепловое и механическое перемешивание, обеспечивающее постоянство концентрации соли по всему его объему. У поверхности рыбы, помещенной в раствор, образуется неподвижный, пограничный слой раствора, в котором движение молекул определяется только законами диффузии. В результате проникновения молекул соли в ткани рыбы в пограничном слое концентрация падает, и рыба как бы окружается опресненным раствором.

В зависимости от вида добавляемых при посoле вкусовых веществ различают: обычный посол, посол с сахаром, пряностями, маринование; в зависимости от способа обеспечения контакта рыбы с солью – сухой, тузлучный и смешанный посолы; в зависимости от температуры – теплый посол, посол с охлаждением и холодный посол; в зависимости от продолжительности соприкосновения рыбы с тузлуком – законченный и прерванный посолы; в зависимости от вида применяемой емкости – чановый и бочковый посолы.

При сухом посоле рыбу перемешивают с солью, при этом кристаллы соли растворяются в воде, находящиеся на поверхности рыбы, и с момента образования первых капель солевого раствора начинается процесс проникновения соли в ткани рыбы и извлечение из них воды, в которой происходит дальнейшее растворение соли.

При мокром тузлучном посоле рыбу погружают в заранее приготовленный рассол определенной концентрации. Солевой раствор вводят в мышечную ткань рыбы в виде струи под давлением.

При смешенном посоле рыбы подвергается воздействию сухой соли и солевого раствора. Рыбу перемешивают с сухой солью в специальной емкости, в которую предварительно наливают небольшое количество солевого раствора.

599

лопастями, передающими кильку по патрубку в барабан-смеситель. Питатель для кильки и рыхлитель для соли вращаются на одном валу.

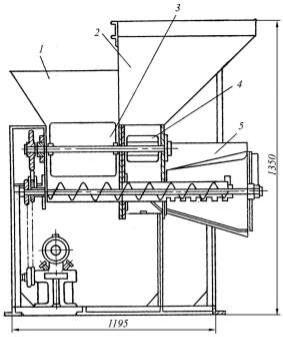

Рис. 20.10. Машина для посола кильки МПК

Барабан-смеситель 5 конической формы вращается на одном валу со шнеком. В зависимости от необходимой степени конечной солености рыбы с помощью сменных звездочек можно изменять частоту вращения солеподающего шнека и, следовательно, количество соли, подаваемой на единицу массы рыбы. Рыба перемешивается с солью во вращающемся барабане с ребрами и выгружается в ящик.

Техническая характеристика оборудования для посола рыбы представлена в табл.

20.1.

Таблица 20.1. Техническая характеристика оборудования для посола рыбы

Характеристики |

|

Рыбопосольный агрегат |

|

||

РПА-5 |

РПА-3 |

РПА-2Б |

МПК |

||

|

|||||

Производительность, кг/ч |

1500 |

3500…4500 |

4500 |

3000 |

|

Вместимость бункера, м3: |

|

|

|

|

|

для рыбы |

– |

– |

– |

0,15 |

|

для соли |

30…40 |

80…90 |

80…90 |

0,10 |

|

Частота вращения |

7…8 |

10 1 |

10 1 |

175…525 |

|

смесительного барабана, мин–1 |

|||||

Скорость ленты конвейера, м/с |

0,1…0,15 |

0,2…0,3 |

0,4 |

– |

|

Производительность солевого |

2,5…5 |

6…18 |

6…16 |

– |

|

шнека, кг/мин |

|||||

|

|

|

|

||

Установленная мощность, кВт |

3,2 |

3,8 |

2,0 |

0,95 |

|

Габаритные размеры, мм |

2000 1050 1300 |

2580 1500 1650 |

2600 1400 2125 |

1195 887 1350 |

|

Масса, кг |

660 |

1000 |

1020 |

228 |

|