Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

461

для выделения жира из жиромассы после вытопки, из бульона, из промывных и сточных вод.

Отстойники бывают периодического, полунепрерывного и непрерывного действия.

Вотстойниках периодического действия разделяют сразу всю партию продукта: влажный осадок накапливается на дне или на свободной поверхности, жидкость осветляется, По окончании процесса из аппарата удаляют осветленную жидкость и влажный осадок.

Вотстойниках полунепрерывного действия загружаемая жиромасса непрерывно подается и непрерывно отводится, а осадок собирается на дне аппарата и удаляется периодически. В момент удаления осадка загрузка прекращается.

Вотстойниках непрерывного действия загрузка жиромассы, отвод раздельно осветленной жидкости и влажного осадка происходят непрерывно.

Отстойник представляет собой цилиндрический или призматический резервуар с днищем, снабженным различными приспособлениями для лучшего отделения компонентов после их разделения. Если при отстаивании выпадает осадок, составляющий незначительную часть всей разделяемой массы, то для лучшего отделения осадка и удобства его выгрузки отстойник имеет коническое днище. Если взвешенные в жидкости частицы не образуют осадка, а всплывают на поверхность среды, то в верхней части отстойник имеет меньшее поперечное сечение, чем в нижней, и соответствующее приспособление для удаления легкого компонента.

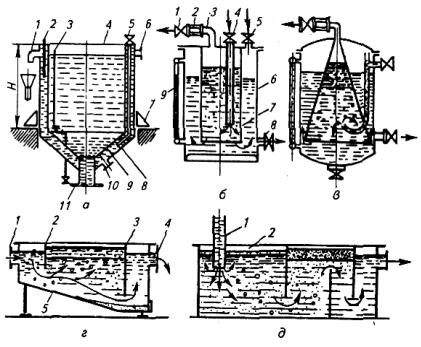

На рис. 16.11 приведены схемы работы отстойников и жироловок. Стрелками показано движение осветленной жидкости.

Рис. 16.11. Схемы работы отстойников и жироловок:

а – отстойник для жира: 1 – патрубки для перелива воды из рубашки; 2 –патрубки для установки термометра; 3 – труба; 4 – цилиндр; 5 – патрубки для подачи пара; 6 – патрубки для подачи воды; 7 – лапы; 8 – рубашка; 9 – дно; 10 – патрубки для слива воды из рубашки; 11 – патрубки для слива фузы; б – отстойник с цилиндрическим отделителем: 1, 5, 8 – вентили, 2 – стекло; 3,4 – трубы; 6 – резервуар; 7 – отделитель; 9 – указатель уровня; в – отстойник с коническим разделителем; г – малая жироловка; 1,4 – патрубки; 2, 3 – nepегoродки; 5 – резервуар; д – большая жироловка; 1 – труба; 2 – секция

462

Отстойник для жира представляет собой вертикальный сварной цилиндр (рис. 16.11, а) с коническим днищем и рубашкой, снабженный патрубками. Для слива жира служит шарнирная труба. Продолжительность отстаивания жира 5…7 часов. Рабочая вместимость отстойника составляет 0,8—0,9 его геометрической емкости.

Отстойник с цилиндрическим отделителем представляет собой резервуар (рис.

16.11, б), внутри которого расположен отделитель в виде опрокинутого вверх дном стакана, открытый срез которого находится вблизи днища резервуара. Непрерывно поступающий по трубе 4 жирный бульон заполняет резервуар и отделитель, причем срез трубы 4 располагается ниже уровня бульона в резервуаре, в результате жир, имеющий меньшую плотность, поднимается вверх и собирается в отделителе. Жир отводят периодически через трубу 3; для этого перекрывают вентиль трубы 4 и прекращают доступ новых порций бульона, затем открывают вентили 1 и 5, и пар, поступающий через последний в кольцевое пространство, вытесняет жир из отделителя. Через стекло ведут наблюдение за вытеснением жира из отделителя (цвет жира и бульона различный). Вытеснение жира прекращают, перекрывая вентиль 5; затем закрывают вентиль 1, открывают вентили 8 и 5 и передувают обезжиренный бульон для дальнейшей обработки в испаритель или сушилку; наблюдение за отбором бульона ведут по мерному стеклу.

Отстойник с коническим отделителем (рис. 16.11, в) более полно разделяет бульон и жир, чем отстойник с цилиндрическим отделителем. Это объясняется тем, что основание конуса довольно близко подходит к внутренним стенкам резервуара и охватывает значительную часть площади поперечного сечения, являющейся поверхностью всплывания жира.

Технические характеристики отстойников приведены в таблице 16.2. Таблица 16.2. Техническая характеристика отстойников

Жироловки предназначены для выделения жира, уносимого сточными или промывными водами. Жироловки включают в систему трубопроводов.

Малая жироловка (рис. 16.11, г) состоит из призматического резервуара с перегородками. Вода поступает в нее через патрубок 1 и, ударяясь о перегородку 2, меняет направление и скорость движения; здесь задерживаются самые крупные частицы сточной воды. Более мелкие частицы, уносимые потоком воды, через отверстие в перегородке 2 поступают в среднюю секцию, отличающуюся от первой большими сечением и длиной; здесь скорость движения жидкости невелика, что способствует лучшему выделению жира.

Ил, имеющийся в сточной воде, оседает на наклонное дно жироловки, а осветленная вода через отверстие в нижней части перегородки 3 заполняет последнюю секцию, откуда патрубком 4 отводится в канализацию. Отвод жира, отделяемого в основном в средней секции, может быть периодическим или полунепрерывным.

Малые жироловки используют также в качестве резервуаров, принимающих теплую воду из барометрических конденсаторов и обеспечивающих постоянство уровня воды в последних.

463

Большая жироловка (рис. 16.11, д) имеет три перегородки; сточная вода по трубе 1 поступает в первую секцию 2, объем которой больше объема каждой из остальных секций. Отстаивание в большой жироловке происходит так же, как и в малой.

16.6. Центрифуги

Центрифугирование – процесс разделения неоднородных суспензий на фракции в поле центробежных сил. Различают отстойное и фильтрационное центрифугирование.

Центрифуги используют, в частности, для выделения расплавленного жира из кости или шквары и для очистки жира от твердых примесей. Интенсивность процесса центрифугирования характеризуется таким показателем, как фактор разделения, которым служит критерий Фруда (Fr)

F |

2 |

R |

, |

(16.1) |

|

|

|||

r |

g |

|

|

|

|

|

|

||

где — угловая скорость вращения ротора, рад/с; R — радиус ротора, м;

g — ускорение свободного падения, м/с .

По величине фактора разделения различают нормальные центрифуги (Fr < 3500)

или сверхцентрифуги (Fr > 3500).

В зависимости от способа разделения суспензии центрифуги делятся на фильтрующие и отстойные. В фильтрующих центрифугах жидкая фаза отводится через перфорированную стенку ротора. В отстойных центрифугах твердый осадок, имеющий большую плотность, прижимается к сплошной стенке барабана, отжимая жидкую фазу к центру, оттуда она отводится через черпательную трубку или переливается через борт барабана.

По способу выгрузки осадка центрифуги делят на периодические и непрерывнодействующие. У периодически действующих центрифуг выгрузку проводят после остановки ротора вручную через верхний борт или через отверстие в днище, когда осадок срезается скребком или ножом специального механизма при вращении ротора. В непрерывнодействующих центрифугах осадок удаляется с помощью шнека, установленного внутри ротора, поршня или под действием центробежных сил.

По конструкции центрифуги могут быть подвесными вертикальными и маятниковыми самоустанавливающимися.

Центрифуги периодического действия отстойные и фильтрующие применяются в основном в потоках малой мощности или при эпизодической работе. Для разделения неоднородных жидких систем или при выделении осадка в виде кашицы используют в основном отстойные центрифуги. Процесс работы их слагается из двух фаз: выделения осадка и его уплотнения. Продолжительность выделения осадка в большинстве случаев незначительна. Более длителен процесс уплотнения осадка, связанный с выделением из него текучей фракции.

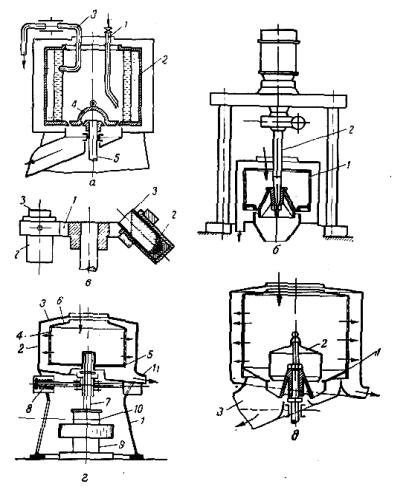

В отстойную центрифугу неоднородная жидкость по трубе 1 (рис. 16.12, а) подается во вращающийся барабан 2, в котором фракция с большей плотностью отжимается к стенкам, а фракция с меньшей плотностью вытесняется на поверхность первой. По окончании разделения трубу 3 придвигают к стенке барабана и открытый конец ее погружают в слой жидкости с меньшей плотностью. Так как давление в нем выше, чем в трубе 3, то жидкость устремится в трубу и далее в приемник; когда в трубе появляется фракция с большей плотностью, отводной рукав трубы направляют в другой приемник. Если осадок на стенках барабана не текучий, то по окончании отвода жидкости трубу 3 перемещают к центру барабана, его останавливают, открывают колпак 4 и выгружают осадок.

464

В отстойных центрифугах с нижним приводом ведущий вал 5 несет барабан 2. На рис. 16.12, б приведена центрифуга с верхним приводом, в которой барабан 1 подвешен на валу 2.

Рис. 16.12. Центрифуги периодического действия

Стаканчиковые центрифуги – отстойного действия, применяются для разделения жидкости малыми дозами. Они характеризуются числом и емкостью стаканчиков, которых может быть от 4 до 24 штук емкостью от 15см3 до 5 дм3 каждый. Диск 1 центрифуги (рис. 16.12, в) приводится в действие вертикальным валом и вращается со скоростью 3…16 тыс. об/мин; шар-нирно закрепленные на диске обоймы 2 служат для установки в них стаканов 5.

Фильтрующие (или отжимные) центрифуги снабжены сетчатыми барабанами. Они применяются для предварительного отделения жира из шквары (при этом жирность ее снижается до 18…20%, а при дополнительном про-паривании – до 10…12%), для предварительного обезвоживания кишечного сырья перед сушкой и ускорения посола кишок, для отделения экстрактов при производстве пепсина, инсулина, активированного угля и пр.

Эти центрифуги могут быть с верхней или нижней разгрузкой осадка.

Центрифуга с верхней разгрузкой состоит из корпуса 1 (рис. 16.12, г), кожуха

2 с крышкой 3, барабана 4 с днищем 5 и бортом 6. Днище смонтировано на вертикальном валу 7, снабженном горловым подшипником с пружинами 8 и подпятником 9. Вал приводится в действие от электродвигателя через шкив 10. Отжатая жидкость отводится через патрубок 11.

465

На рис. 16.12, д приведена схема фильтрующей центрифуги с вертикальным барабаном 1, верхней загрузкой и нижней разгрузкой через проем в днище барабана, закрываемый откидным клапаном 2, в течку 3.

Отстойные и фильтрующие центрифуги периодического действия с верхней разгрузкой имеют барабаны диаметром от 400 до 1500 мм, емкость их 30…700 дм3, соответственно в центрифугах с нижней выгрузкой 600— 1500 мм и 85—700 дм3, коэффициент заполнения барабана 0,35—0,5.

В зависимости от агрессивности разделяемой среды барабаны выполняют из нержавеющей стали или из листовой стали с последующей футеровкой их резиной, пластмассами и пр.

Центрифуги непрерывного действия довольно широко применяются в промышленности. Они могут быть фильтрующими и отстойными, с цилиндрическим, коническим или сложной формы барабаном, расположенным вертикально или горизонтально.

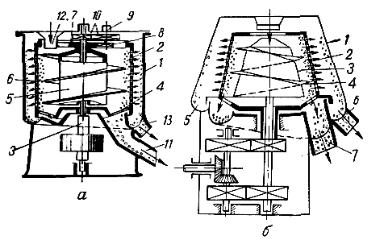

Непрерывнодействующая фильтрующая вертикальная центрифуга состоит из кожуха 1 (рис. 16.13, а), сетчатого (фильтрующего) барабана 2, закрепленного на валу 3, и свободно надетого на вал 5 сплошного барабана 5 со шнеком 6, которые получают вращение от вала 3 через шестерни 7 и 8, вал 9 и пару шестерен 10. Шестерни подобраны так, чтобы число оборотов фильтрующего барабана было несколько больше числа оборотов барабана 5 со шнеком 6 (разность 5…7 оборотов на 1000 оборотов фильтрующего барабана); такая разность обеспечивает постепенное смещение осадка сверху вниз и выдачу его в рукав 11. Днище 4 барабана имеет отверстия для прохода осадка.

Продукция, подлежащая разделению, поступает через воронку 12 и шнеком отбрасывается к внутренней стенке барабана 2, жидкая фаза под действием

центробежных сил |

отжимается и отводится через рукав 13. Осадок задерживается |

|

стенками барабана |

и шнеком 6 смещается вниз. Наличие зазора между шнеком и |

|

внутренней стенкой барабана 2 обеспечивает получение остатка |

постоянной |

|

толщины, улучшающего эффект разделения. |

|

|

Непрерывно действующая вертикальная фильтрующая центрифуга с коническим барабаном состоит из кожуха 1 (рис. 16.13, б), сетчатого барабана 2, пустотелого конуса 3 со шнеком 4. Масса, прошедшая через отверстия в стенках барабана 2, собирается в желобе 5 и отводится через рукав 6. Осадок, выделившийся из обрабатываемой массы, шнеком смещается вниз и через рукав 7 отводится из машины.

Рис. 16.13. Центрифуги непрерывного действия

467

корпус подшипников; 20 – резиновый амортизатор; 21 – масленка; 22 – масляный картер; 23 – регулятор загрузки; 24 – нижняя рама; 25 – приемный бункер

Все узлы центрифуги монтируют на металлоконструкции, состоящей из двух вертикальных стоек 10, в верхней части которых болтами прикреплена рама 13 из швеллеров. На раме установлен корпус привода 16, к верхнему фланцу которого прикреплен четырехскоростной электродвигатель 18. Вал электродвигателя эластичной резиновой муфтой 17 соединен с тормозным шкивом 15, установленным на валу 4 ротора. Вал ротора подвешен в корпусе подшипников 19 на двух радиальных подшипниках качения и одном упорном.

Корпус подшипников опирается верхней шаровой поверхностью на выточку корпуса привода и фиксируется от поворота специальным болтом 14. В шаровой зазор масленкой 21 подают смазку. Между корпусами привода и подшипников установлен резиновый амортизатор 20, воспринимающий неравномерности нагрузки. Ниже корпуса подшипников на валу закреплен масляный картер 22, из которого масло под давлением забирается трубкой 11 и подается на смазку подшипников. Давление масла контролируется по манометру 12.

На нижней части вала 4 на конусный хвостовик устанавливают ротор, состоящий из сплошной цилиндрической обечайки 5, перфорированного верхнего борта 7 и днища 3 с отверстиями для выгрузки осадка. Ротор закрыт кожухом 8, имеющим внизу люк 1 для выгрузки и люк с крышкой наверху для загрузки. Отфильтрованный жир собирается в поддоне кожуха и отводится через штуцер. На крышке кожуха установлены емкостный регулятор загрузки 23 и механизм срезания осадка 6.

Работой центрифуги управляют вручную или в полуавтоматическом режиме. Вначале включают загрузочную частоту вращения 4,17 с-1 и через верхний люк загружают шквару. Затем постепенно ротор разгоняют до рабочей частоты 25 с-1 и проводят отжим. В процессе отжима через штуцера 2, 9 (см. рис. 8.12) подают пар для поддержания температуры шквары и жира, который уходит через перфорацию верхнего борта. После окончания центрифугирования ротор останавливают вначале с помощью рекуперативного торможения двигателем, а затем тормозом. Жир, который остался в роторе, сливается через окна в днище в приемный бункер 25. Затем ротор разгоняют в обратную сторону до частоты вращения 1,7 с-1 и производят срезание осадка.

Фактор разделения центрифуги 1180. Мощность электродвигателя 40 кВт, единовременная загрузка ротора 320 кг. Габаритные размеры машины (м): высота 3,8, ширина 1,6, длина 1,5. Масса 4150 кг.

16.7. Центробежные сепараторы

Сепаратор жировой РТ-ОМ-4,6 – разделитель тарельчатого типа с центробежной пульсирующей выгрузкой осадка предназначен для очистки и обезвоживания животных жиров (говяжьего, свиного и др.), а также для очистки растительного масла и других жидкостей.

Применяется на мясокомбинатах в составе комплекта оборудования поточномеханизированной линии для вытопки пищевых жиров из мякотного жиросырья.

В линии работают последовательно два или три сепаратора.

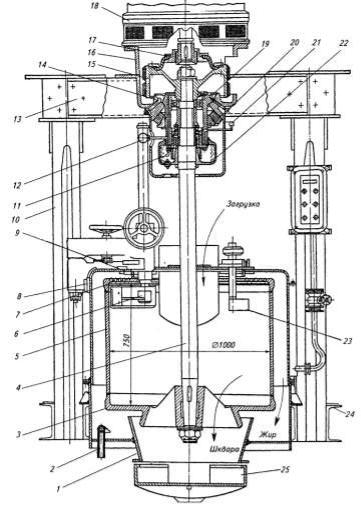

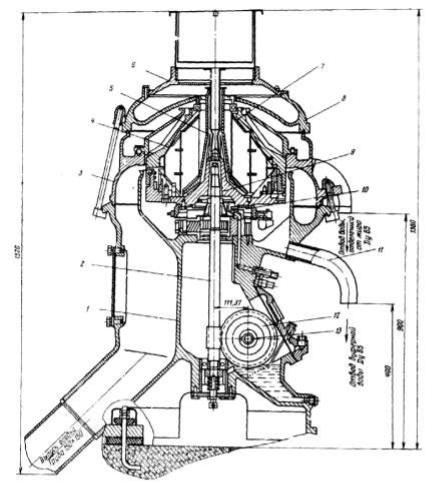

Сепаратор жировой РТ-ОМ-4,6 (рис.16.15) состоит из станины, барабана, приводного механизма, приемно-выводного устройства.

Станина 1 литая, наружный усеченный цилиндр ее образует камеру для сбора и вывода осадка в специальный сборник. Верхняя часть цилиндра представляет собой чашу, на которой устанавливается и крепится приемно-выводное устройство. В нижней части цилиндрический прилив оканчивается фланцем, на нем крепится электродвигатель. Привод сепаратора осуществляется от электродвигателя через горизонтальный вал 13 и

468

вертикальный вал 2, на котором нарезана винтовая шестерня, находящаяся в зацеплении с винтовой шестерней 12.

Рис. 16.15. Сепаратор жировой РТ-ОМ-4,6

Барабан является основным рабочим органом сепаратора. Он состоит из основания 9, тарелкодержателя 5 с пакетом тарелок 7 и крышки 4.

Приемно-выводное устройство служат для подачи в барабан сепарируемого жира, вывода из барабана осветленного жира, воды и осадка, а также для подачи, улавливания и отвода отработанной буферной жидкости. Оно состоит из верхней 8 и нижней 3 камер, стакана 6, подводящей 10 и отводной 11 магистралей буферной жидкости.

Во вращающийся барабан после предварительного прогрева горячей водой через фильтр подается растопленный животный жир температурой 95°С. Через центральную трубку по каналам тарелкодержателя он поступает в сепараторную камеру барабана, заполняя пространство между тарелками.

Под действием центробежной силы жир, как более легкая фракция, направляется по поверхности конических тарелок к оси вращения барабана и под давлением новых порций, поднимаясь по каналу, выводится через отверстия в верхней гайке разделительной тарелки в верхнюю камеру приемной посуды. Вода, отделенная от жира, проходит вверх по каналам разделительной тарелки и через нижнее отверстие в верхней гайке поступает в верхнюю часть нижней камеры приемной посуды.

Осадок, находящийся в жире, под действием центробежной силы отбрасывается к периферии барабана и скапливается в специальном грязевом пространстве. Осадок периодически выгружают через прорези в крышке барабана и удаляют через нижнюю часть нижней камеры и приемник станины в приемник осадка.

469

Глава 17. Оборудование для производства мясных консервов

17.1. Технологические линии для производства мясных консервов

Характеристика продукции, сырья и полуфабрикатов. Мясные консервы -

продукты с длительным сроком хранения, вырабатываемые из мяса и мясопродуктов. Подразделяются на следующие виды:

-мясные натуральные и рубленые («Говядина тушеная», «Свинина тушеная», «Баранина тушеная», «Завтрак туриста» свиной и говяжий и др.);

-из мясопродуктов (фарши свиной, сосисочный, колбасный, любительский, колбасный куриный и др.);

-из субпродуктов (паштеты «Печеночный», «Любительский», «Московский», «Особый»; «Язык в собственном соку» и др.);

-мясорастительные - из мяса и растительного сырья (капуста, макароны, рис, фасоль, горох и др.).

Из мясных консервов, являющихся продуктами полной кулинарной готовности, можно приготовить высокопитательные первые и вторые блюда, а также холодные закуски. Мясные консервы в зависимости от рецептуры и используемого сырья содержат практически все необходимые пищевые компоненты: белки, жиры, углеводы и минеральные вещества.

Мясные консервы - высококалорийные, компактные продукты питания, хранящиеся достаточно длительное время в неблагоприятных условиях без порчи. Основным сырьем при приготовлении консервов является говядина, свинина, баранина, конина, оленина, мясо кроликов и птицы, субпродукты, жировое сырье, яйца, молоко и молочные продукты.

К вспомогательным материалам относятся бобовые, крупяные, мучные продукты, посолочные ингредиенты, пряности и овощи. Из овощей в основном используют картофель, капусту, морковь. Для приготовления соусов и заливок применяют томатпасту, томат-пюре и др. Из пряностей - гвоздику, перец, мускатный орех, корицу, лавровый лист, лук, чеснок, петрушку и укроп.

Особенности производства и потребления готовой продукции. Для выработки мясных консервов допускается использовать мясо в охлажденном и размороженном виде. Не допускается использование парного мяса. При производстве натуральных консервов жилованное мясо нарезают на куски массой 30... 120 г и закладывают в банку вместе с солью, специями и заливками. Тушки кроликов и птицы перед фасованием разрубают на куски массой до 200 г. Жир-сырец (для «Баранины тушеной» и «Говядины тушеной») измельчают на волчке с диаметром отверстий решетки 4...6 мм.

При перемешивании мясного сырья с ингредиентами вносят посолочные вещества. При изготовлении консервов «Завтрак туриста» сырье, измельченное на волчке мясо на куски массой 30...70 г, перемешивают в мешалке с солью, специями, сахаром, нитратом натрия и выдерживают при 4 °С в течение 3...4 сут. Использование рассолов (на 100 кг мяса 2,0...2,5 кг соли и 7,5 кг нитрата натрия в растворе) позволяет сократить продолжительность посола и повысить качество готового продукта.

Некоторые виды основного сырья и вспомогательных материалов перед использованием подвергают предварительной тепловой обработке: бланшированию, обжариванию, копчению и варке.

При фасовании вначале закладывают плотные составные части: соль, специи, жир-сырец, мясо, после чего в банку заливают жидкие компоненты - бульон и соус.

При фасовании жидкие и сыпучие компоненты дозируют машинами по объему с помощью мерных наполнительных цилиндров.

Взвешенные банки, наполненные содержимым, подают на закатку (присоединение крышки к корпусу). На закаточных машинах перед подачей крышки на

470

прифальцовку ее маркируют (наносят специальные знаки, выдавливая металл внутрь банки). Сущность процесса закатки состоит в герметичном присоединении крышки к корпусу банки путем образования двойного закаточного шва.

Во время порционирования возникает опасность попадания воздуха в банку, кислород которого вызывает коррозию металла, замедляет процесс стерилизации, ухудшает качество продукта и сокращает сроки хранения консервов. Для этих целей используют методы вакуумирования (эксгаустирования) содержимого банок перед закаткой: тепловой (нагревание паром при 80...85 °С или в ИК-камерах), механический (с помощью вакуум-насоса) и комбинированный. Глубина вакуума при эксгау-стировании поддерживается на уровне (3,3...6,6)-104 Па.

Для подавления жизнедеятельности микроорганизмов в процессе производства консервов их стерилизуют. Нагрев мяса при температуре 120 °С в течение 5 мин уничтожает практически все виды спор. Стерилизацию проводят острым насыщенным паром без противодавления (для консервов в жестяной таре объемом до 500 см3) и водой, подогреваемой паром, с противодавлением (для консервов в стеклянной таре и в жестяных банках больших объемов).

После стерилизации консервы поступают на «горячую» сортировку, охлаждение и упаковывание. Охлаждение отсортированных банок осуществляют в специальных помещениях, предназначенных одновременно для хранения консервов. В табл.17.1 приведены требования к готовым мясным консервам

Таблица 17.1. Готовые консервы должны отвечать следующим требованиям:

Показатели |

Высший сорт |

1-й сорт |

Массовая доля мяса и жира, %, не менее: |

56,5 |

54 |

в том числе жира, не менее при закладке жира- |

10,5 |

– |

сырца |

|

|

при закладке жира топленого |

8 |

8 |

Содержание хлорида натрия, % |

1,0…1,5 |

1,0…1,5 |

Стадии технологического процесса. Производство мясных консервов состоит из следующих основных стадий:

-подготовка мясного сырья (обвалка и жиловка);

-измельчение мясного сырья;

-перемешивание с ингредиентами и посол;

-фасование и укупоривание (закатка) банок;

-стерилизация консервов и проверка на герметичность;

-сортирование, охлаждение и хранение продукции.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для подготовки мясного сырья, состоящего из камеры размораживания, установки по обвалке мяса и емкости для сбора жилованного мяса.

Следующим идет комплекс оборудования для измельчения мясного сырья, состоящий из мясорезательной машины и волчка.

Основным является комплекс оборудования для перемешивания и посола мясного сырья, состоящий из мешалки, куттера и установки для перемешивания рассола.

Одним из важнейших является комплекс оборудования для фасования и укупоривания банок, включающий в себя дозаторы, фасовочную машину, весовое устройство и закаточную машину.

Далее следует комплекс оборудования для стерилизации консервов, состоящий из укладчика и стерилизатора.

Завершающим является комплекс финишного оборудования линии, включающий сортировочный стол, этикетировочную машину, машину для смазки банок вазелином и упаковочный стол.