Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf451

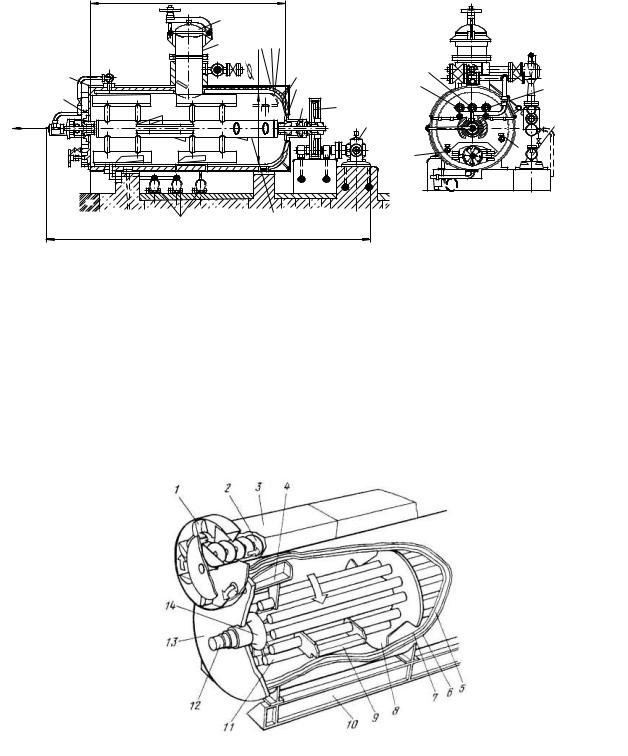

имеющую предохранительный срезной штифт. Котел и привод установлены на жесткой сварной раме 20. Для загрузки сырья к верхней средней части обечайки приварена труба диаметром 0,41 м с фланцем, к которому прикреплена горловина 13, закрывающаяся крышкой с бугельным затвором. В нижней передней части днища имеется люк 1 с крышкой, через который выгружают шквару. Для слива жира на обечайке приварен патрубок с вентилем. На верхней части обечайки устанавливают два патрубка для подачи пара 12, патрубок с вентилем для удаления воздуха 10, предохранительный клапан 14 и патрубок для сброса давления. Для отвода соковых паров и присоедииения к вакуумному насосу на обечайке смонтирована труба 11, закрытая крышкой. Вакуум в корпусе создается водокольцевым насосом ВВН-3, а пары конденсируются в барометрическом конденсаторе.

Мякотное жиросодержащее сырье перерабатывают сухим способом без добавления воды. Предварительно измельченное сырье загружают примерно на 0,8 объема котла, котел герметизируют, в рубашку подают пар для обогрева и проводят подсушку сырья при давлении 93 кПа. Затем при отключенном вакуумном насосе осуществляют варку и стерилизацию при повышенном давлении в котле 0,1...0,15 МПа, которое образуется в результате испарения влаги из продукта. В это время давление пара в рубашке котла равно 0,3...0,4 МПа. Затем вновь в котле создают пониженное давление 40...50 кПа и проводят сушку. После сушки и выравнивания давления в котле с атмосферным через боковой штуцер сливают жир и после этого через нижний люк в отцеживатель выгружают шквару. Продолжительность подсушки 0,8 ч и варки 1...1,2, сушки 1,5...2 ч. Общая продолжительность процесса, включая вспомогательные операции, 4...4,5 ч.

Кость перерабатывают в две фазы с добавлением воды. Вначале при давлении в котле 0,1...0,15 МПа и температуре 120...127 оС происходят раз-варка и стерилизация, после чего через штуцер сливают бульон и жир. Продолжительность разварки 2...3 ч. Оставшаяся кость сушится при давлении пара в рубашке 0,3...0,4 МПа и при давлении в котле 53...66 кПа. Температура сушки 72...80 °С, продолжительность 1,3...2 ч. Общая продолжительность процесса 4...5 ч.

Площадь теплопередачи котла КВМ-4,6М составляет 17,2 м2, котла Ж4-ФПА — 4,9 м2, мощность привода мешалки — соответственно 40 и 28 кВт, частота вращения мешалки

— 0,7 и 0,66 с-1, масса аппаратов — 11 000 и 7500 кг. Средний расход на 1 т сырья: электроэнергии от 72 до 108 МДж, воды от 11 до 14 м3, пара от 800 до 1200 кг.

На рисунке 16.14 показан котел фирмы «Атлас» (Дания) вместимостью 5,2 м3 с обогреваемой мешалкой. Цилиндрический внутренний корпус 9 котла имеет одно приваренное эллиптическое дно 10 и второе плоское 4, прикрепляемое к фланцу корпуса болтами. Корпус и эллиптическое дно имеют паровую рубашку. На плоском дне монтируют люк 15 для выгрузки шквары и вентиль 19 для спуска жира. Мешалка 1 выполнена сварной из центральной трубы, к которой с двух сторон приварены цапфы, устанавливаемые в подшипниках качения 12 и герметизируемые сальниковыми уплотнениями 11. К центральной трубе приварены радиально со сдвигом на 90˚ трубырычаги, к которым приварены полые лопасти. Лопасть плоская, но с одной стороны к ней приварен под углом скребок, который перемещает массу при выгрузке. Всего на мешалке 8 лопастей. Зазор между лопастью и корпусом котла 5 мм.

Неразборную мешалку монтируют в корпус котла при снятой передней крышке, которую затем уплотняют с помощью резиновых прокладок. Пар в мешалку подается через полую цапфу, проходящую через плоскую крышку. Трубу подачи пара уплотняют сальником. Через эту же трубу отводится конденсат. Конденсат из мешалки и рубашки котла отводится в сборники конденсата 2. Мощность привода мешалки 29,5 кВт,частота вращения 0,45с-1. Масса котла 10, 6 т. Расход на переработку 1 т сырья: пара от 600 до 800 кг, воды от 11,0 до 22,0 м3. Применение обогреваемой мешалки позволяет существенно интенсифицировать процесс и повысить производительность аппарата. Производительность этого котла по сырью составляет до 1000 кг/ч

452

2400 |

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

6 |

|

7 8 9 |

|

|

|

4 |

|

1000 |

10 |

|

17 |

|

|

|

|

11 |

16 |

18 |

|

3 |

|

|

|

|

||

|

|

12 |

13 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Конден- |

|

|

|

14 |

|

20 |

сат |

|

|

|

|

|

|

|

|

|

|

15 |

|

19 |

2 |

|

|

1 |

|

|

|

3200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 16.14. Горизонтальный вакуумный котел с обогреваемой мешалкой фирмы «Атлас»

Вакуумные горизонтальные котлы – аппараты периодического действия. Высокая температура в них поддерживается за счет избыточного давления, что приводит к увеличению удельной металлоемкости аппарата. Этих недостатков лишены

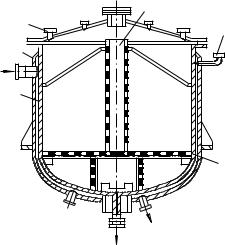

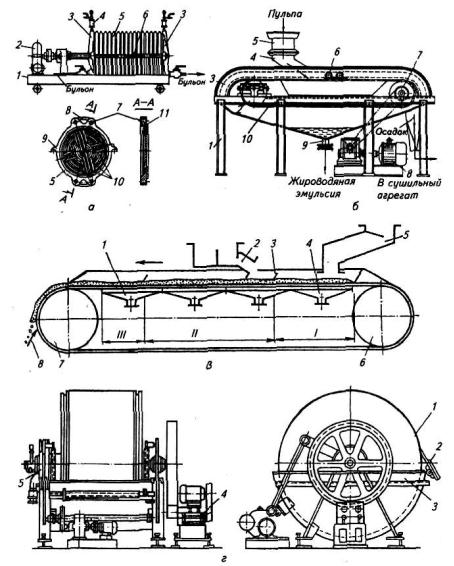

горизонтальные котлы фирмы «Сторк-Дюк» (Голландия), так называемые эквакукеры

(рис. 16.5), работающие в непрерывном режиме при атмосферном давлении. Котел имеет внешний 6 и внутренний 7 корпуса, образующие паровую рубашку. Внутри котла расположена мешалка, к трубе 14 которой через полые опоры приварены трубы 11 с продольными лопастями 9. Для организации потока на мешалке установлены дискиперегородки 8 с отверстиями, через которые проходит обрабатываемая масса.

Рис. 16.5. Схема горизонтального котла с промежуточным теплоносителем (эквакукер) фирмы «Сторк-Дюк»:

1 - черпак; 2 - шнек; 3 - отцеживатель; 4 - выгружающая лопасть; 5 - теплоизоляция; 6 - внешний корпус; 7 - внутренний корпус; 8 - диск-перегородка; 9 - лопасть; 10 - рама;

11 - труба; 12 - вал мешалки; 13 - дно; 14 - труба мешалки.

Котел на 3/4 объема заполняют расплавленным жиром, который нагревается глухим паром до 130...150°С. Пар подается в рубашку и через вал 12 — в мешалку. Уровень жира определяют через смотровой люк со стеклом и уровнемером в виде прозрачной трубки с фотоэлементом, который позволяет осуществлять автоматическое

453

регулирование. Жир служит промежуточным теплоносителем и одновременно аккумулятором теплоты, что позволяет быстро и равномерно нагревать подаваемое сырье. Предварительно измельченное сырье поступает в аппарат через нижнюю часть торцевой крышки. При попадании в горячий жир влага продукта вскипает, происходят его варка, сушка и одновременно стерилизация. Образовавшиеся пары проходят через циклон, где отделяются твердые частицы, и поступают в конденсатор. Твердые частицы возвращаются в котел. Продукт, перемещаясь вдоль котла через поперечные перегородки, выдерживается в нем до 20 мин, что обеспечивает надежную стерилизацию и разрушение жировых клеток. В другом торце котла на плоском дне 13 установлен механизм выгрузки, состоящий из диска, к которому прикреплены черпаки 1. Диск вращается от автономного электродвигателя с постоянной скоростью в цилиндрическом корпусе. Скорость вращения диска, объем и количество черпаков зависят от производительности аппарата. В цилиндрический корпус продукт подается горизонтальной выгружающей лопастью 4, укрепленной на трубах мешалки. Черпаки выгружают шквару вместе с жиром в отцеживатель 3, имеющий перфорированное дно. Отделившийся жир перекачивается насосом в центрифугу, а шквара шнеком 2 подается к прессу.

Аппарат предназначен для обработки отходов с боен, содержащих от 20 до 75 % костей. Удельное испарение воды достигает 25 кг на 1м2 обогреваемой поверхности. Аппараты изготовляют с площадью поверхности нагрева от 36 до 275 м2 и производительностью по сырью от 1000 до 5000 кг/ч.

Правила эксплуатации и требования безопасности.

Варочные котлы, работающие под давлением, должны быть оборудованы манометрами и предохранительными клапанами, отрегулированными на предельно допустимое давление. Отвод охлаждающей воды осуществляется в канализацию закрытым способом с разрывом струи. У котлов для варки окороков необходимо предусмотреть металлические столы. Загружать окорока следует в пустые котлы, после чего заливать воду.

Над открытыми варочными котлами нельзя устанавливать запорную арматуру. Котлы для варки и паропроводы должны быть термоизолированы. Температура наружной поверхности теплоизоляции не должна превышать 45°С. Крышка должна плотно закрывать котел, на ней должен быть установлен клапан, предохраняющий от повышения давления внутри котла. Крышка котла оборудуется противовесом и удобными и безопасными приспособлениями для ее открывания. Опрокидывающиеся котлы снабжаются устройством, предотвращающим их самоопрокидывание. Высота верхней кромки котла от площадки обслуживания должна быть не менее 1 м. Перфорированные корзины для загрузки сырья в котлы должны иметь надежные фиксаторы створок днища и приспособления для подвешивания на крюк подъемного механизма.

Вакуумные горизонтальные котлы для выработки сухих животных кормов устанавливают в отдельных производственных помещениях по проектам, разработанным специализированными организациями и утвержденным в установленном порядке. Для проведения ремонтных работ внутри котла, а также на случай вынужденных перерывов при загрузке котла должно быть предусмотрено специальное ограждающее устройство загрузочной горловины, предупреждающее падение людей в котел и попадание посторонних предметов. Котлы необходимо оборудовать приборами контроля и регулирования давления в рубашке и корпусе. Ежесменно следует открывать предохранительной клапан и поверять мановакуумметр.

На крышке загрузочной горловины должен быть установлен пробный кран, открыванием которого проверяется отсутствие давления в корпусе котла перед открыванием горловины. На загрузочных и разгрузочных горловинах следует предусматривать блокирующие устройства, предотвращающие открывание крышек при наличии давления в котле. На крышке загрузочной горловины вакуумного котла должен быть установлен козырек, предохраняющий оператора от случайного выброса продукта и

454

ожогов паром и не позволяющий отвести крышку в сторону без ее подъема, достаточного для сброса давления. Для открывания разгрузочной горловины вакуумного котла должно быть предусмотрено дистанционное управление. Для удаления остатков шквары из котла необходимо иметь специальный скребок длиной не менее 2 м. Площадки перед разгрузочными горловинами котлов должны быть шириной не менее 2 м.

Для промывки горизонтальных вакуумных котлов один раз в неделю их заполняют на 2/3 объема водой, закрывают крышку, пускают в ход мешалки и в течение 1…1,5 ч поддерживают в котле давление 0,1…0,15 МПа, после чего сбрасывают давление до атмосферного и сливают воду в канализацию через жироуловитель. Затем котел промывают струей горячей воды из шланга через загрузочную дверцу.

Для обезжиривания котлы промывают 2…3%-ным раствором кальцинированной соды, после чего раствор соды смывают горячей водой до отсутствия в промывной воде следов мыла или щелочи (в пробе с индикатором фенолфталеином).

Внутреннюю поверхность открытых нелуженых котлов очищают металлическими щетками не реже одного раза в два дня, горизонтальных вакуумных котлов - раз в месяц при строгом соблюдении правил безопасности.

16.3. Оборудование для производства желатина

Желатинизация – процесс перехода бульонов из состояния золя в состояние геля (застудневание). При застудневании частицы желатина, растворенные в бульоне, образуют трехмерную сетку, в которой они соединены локальными связями. Температура и скорость застудневания бульонов зависит от их концентрации. Чем ближе величина рН бульона к изоэлектрической точке желатина, тем быстрее идет застудневание.

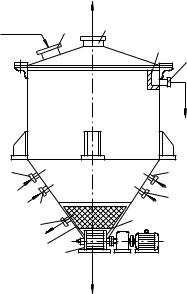

Аппарат для экстракции желатина (рис. 16.6) состоит из корпуса 1 с паровой рубашкой 2 и перфорированным дном 6, на котором установлен перфорированный стакан 4. Корпус аппарата снабжен штуцером для воды 3 и штуцером для манометра 5.

4

3 |

5 |

2

1

6 |

Конденсат |

Бульон |

Рис. 16.6. Аппарат для экстракции желатина

Сырье температурой 18…20°С подают в аппарат в смеси с водой. По окончании подачи сырья воду полностью спускают в канализацию и подают воду температурой 70…80 °С. В паровую рубашку постепенно пускают пар; рН вывариваемых бульонов для оссеина 5,8…6,2, для мягкого коллагенсодержащего сырья 5,8…6,6. В период ведения процесса экстракции (варки) замеряют температуру в различных точках экстракционного аппарата. О готовности бульона судят по его способности желатинизироваться и крепости студня. Бульоны сливаются самотеком, или их откачивают насосами. При медленном спуске масса сырья в аппарате является своеобразным фильтром и адсорбирует на своей

455

поверхности жир. Оставшееся в аппарате сырье заливают горячей водой для экстракции (варки) второй фракции и т.д. Концентрация последних бульонов обычно не превышает 2,0 %, при этом желатина в них содержится мало, и такие бульоны упаривать невыгодно

Целесообразно направлять их вместо свежей воды для варки фракций в другие варочные аппараты.

Расход горячей воды для заливки сырья 15000…16000 кг на 1 т готового желатина.

Аппарат для обезжиривания костей (рис. 16.7) применяют в производстве желатина. Корпус аппарата цилиндроконический, в нижней части которого установлено перфорированное днище 8, штуцер для спуска жидкости 9, шлюзовый затвор 6 и разгрузочный люк 7. На крышке аппарата установлен загрузочный люк 1, штуцер для пара 2, перфорированный карман 3 и штуцер для слива жира 4. По обечайке конической части аппарата установлены штуцера для воды 5 и пара 2.

|

|

В атмосферу |

Загрузка |

1 |

2 |

|

|

3 |

|

|

4 |

|

|

Слив |

|

|

жира |

5 |

|

5 |

|

|

2 |

2 |

|

6 |

9 |

|

|

|

|

|

8 |

7 |

|

|

Выгрузка |

|

|

|

|

|

|

обезжиренной |

|

|

кости |

Рис. 16.7. Аппарат для обезжиривания кости

В аппарат через загрузочный люк 1 загружают предварительно измельченную до 30…40 мм кость, которая обезжиривается при температуре 90…95 °С. Через штуцер 5 заливают воду на 15…20 см выше уровня кости, которую нагревают до кипения острым паром, а нагревание воды поддерживают в течение 4…6 ч. Жир, выделившийся на поверхность жидкости через перфорированный карман 3 и штуцер 4, непрерывно самотеком сливается в резервуар для приема и обработки жира. Полученный бульон с концентрацией белковых веществ 2…3 % направляют на выработку клея. Для обезжиривания свежих порций кости вместо свежей воды целесообразно использовать вторичные бульоны. Бульон, полученный в первом аппарате, применяют для обезжиривания новой порции кости во втором аппарате, а бульон из второго аппарата – для обезжиривания кости в третьем аппарате. При этом содержание клеевых белковых веществ повышается до 6 %, вместо трех бульонов поступает один, в результате чего в 2…2,5 раза уменьшаются затраты воды, пара и электроэнергии на одну единицу массы получаемого клея.

Окончание процесса обезжиривания характеризуется прекращением выделения жира из кости, легкой отделяемостью прирезей мяса от кости.

Костный бульон спускают через штуцер 9 и направляют на сгущение до 25…30 %, а обезжиренную кость после охлаждения холодной водой до 50…60 °С выгружают через люк 7. Степень обезжиривания кости горячей водой составляет 50…60

456

%, что является недостатком этого метода. Выход жира из тазовой кости 7…9 %, лопатки и челюстной кости – 2…3, ребра – 5…6 %. В среднем выход жира при обезжиривании горячей водой составляет около 6 % массы костей.

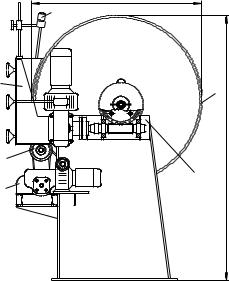

Желатинизатор (рис. 16.8) представляет собой охлаждающий барабан 1, корпус которого выполнен из высококачественной стали с приводом 2.

|

1600 |

|

6 |

5 |

1 |

|

|

4 |

2100 |

|

|

|

2 |

3 |

|

|

Рис. 16.8. Схема желатинозатора |

Наружная поверхность барабана тонко отшлифована, а внутренняя имеет черное |

|

двуслойное покрытие. Барабан желатинизатора заполняют циркулирующим рассолом через |

|

сквозной вал, приспособленный для заполнения и отвода рассола температурой –5 °С. |

|

Температура бульона не должна превышать 45 °С. Только при достижении этих значений |

|

желатиновый бульон подают в приемник 5 желатинизатора до определенного уровня 6, |

|

который зависит от концентрации бульона и прочности галлерты (пленка снимаемого |

|

студня). Барабан желатинизатора наружной поверхностью захватывает слой бульона и при |

|

вращении желатинизирует его на холодной поверхности. Диаметр барабана при длине 700 |

|

мм равен 1600 мм. На другом конце барабана расположен съемный валик 4, который |

|

отделяет слой галлерты от охлаждающего барабана 1 устройством для резания 3. |

|

Толщину снимаемой галлерты регулируют на 2…3 мм. При увеличении толщины |

|

пленки необходимо снизить уровень бульона в приемнике и повысить температуру |

|

бульона до 45…50 °С. |

|

Техническая характеристика желатинизатора: |

|

Производительность, кг/ч .................................... |

500 |

Частота вращения барабана, с –1.......................... |

0,8 |

Диаметр барабана, мм .......................................... |

1600 |

Расход рассола, м3/ч ............................................. |

2,3 |

Давление в системе, МПа .................................... |

0,05 |

Габаритные размеры, мм ..................................... |

1600 800 2100 |

16.4. Оборудование для очистки жидких сред

Компоненты среды разделяют с помощью пористой (фильтрующей) перегородки, способной пропускать жидкость или газ, но задерживать взвешенные в среде твердые частицы. Фильтрование осуществляется под действием разности сил давления,

457

создаваемого по обе стороны фильтрующей перегородки, и применяется для более тонкого разделения систем, чем отстаивание.

Фильтрующая перегородка представляет собой существенную часть фильтра, и от ее правильного выбора во многом зависят производительность и чистота получаемого фильтрата. Известно большое число разнообразных по свойствам фильтрующих перегородок из неорганических и органических материалов. Они могут быть изготовлены из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических и металлических материалов. По своей структуре фильтрующие перегородки бывают гибкими и негибкими (жесткими и нежесткими). Гибкие перегородки могут быть металлическими (перфорированные листы, сетки, ткани из углеродистой или нержавеющей стали и других сплавов) или неметаллическими в виде тканей или нескольких слоев несвязанных волокон (нетканые перегородки). Негибкие жесткие перегородки выполняют в виде дисков, плиток, патронов, а негибкие нежесткие перегородки состоят из соприкасающихся, не связанных жестко твердых частиц, например песка, древесного угля, керамзита и др. Фильтрующая перегородка во многом определяет конструкцию аппарата.

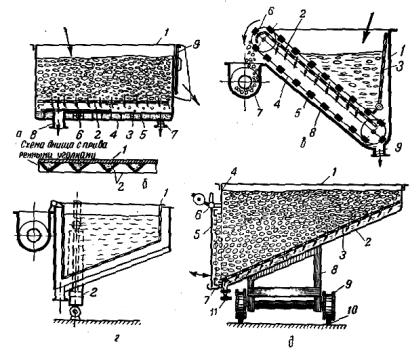

Рамный фильтр-пресс (рис. 16.9, а) применяют для очистки бульонов желатина. Он смонтирован на тележке и имеет две крышки: переднюю – неподвижную и заднюю – подвижную, Между крышками расположены рамы. Для герметичности применяют резиновые прокладки, установленные в пазах рамы. В чашу каждой рамы закладывают целлюлозный фильтрующий пакет.

Фильтр-пресс имеет входной и выходной краны, смотровое стекло и манометры на входе и выходе. Каждая рама имеет четыре канала. Рамы собирают вручную и зажимают винтом. Для облегчения труда аппаратчиков по сбору и разбору фильтра-пресса предусматривается электротельфер.

Перед пуском бульона через фильтр-пресс прокачивают горячую воду для подогрева фильтруемой массы. Затем подают желатиновые бульоны температурой 60…70оС. Фильтрование проводят при давлении около 0,4 МПа. В ходе процесса контролируют прозрачность бульонов: для 1-го и 2-го сливов – не менее 20 см, для остальных бульонов высших сортов – не менее 15 см. При недостаточной прозрачности бульоны фильтруют повторно. По окончании фильтрации регенерируют целлюлозные брикеты.

Достоинства фильтра-пресса – большая площадь поверхности фильтрации на единице занимаемой им площади, отсутствие движущихся частей в процессе эксплуатации. Недостатки – ручное обслуживание, быстрое изнашивание фильтрующего пакета.

Ленточный фильтр (рис. 16.9, б) применяют при производстве костной муки. Он представляет собой ленточный конвейер, установленный на раме. В качестве фильтрующей перегородки использована сетка из нержавеющей стали с размером ячейки 0,50,25 мм. Сетка натянута на барабаны и закрыта сверху и снизу кожухом. Внутри верхнего кожуха установлены форсунки горячей воды для промывки сетки. Нижняя часть кожуха образует поддон для приема жироводной эмульсии и отработавшей воды. Движение фильтровальной сетки осуществляется от привода. Пульпа поступает на движущуюся сетку по патрубку 5 через течку. Попадая на сетку, она разделяется на осадок и жироводную эмульсию. Последняя собирается в нижней части кожуха и отводится через патрубок 9, а осадок направляется для дальнейшем переработки.

Ленточный вакуумный фильтр (рис. 16.9, в) применяют для фильтрации преципитатной пульпы. Он состоит из резинотканевой ленты, натянутой на приводном и натяжном барабанах. Верхняя ветвь ленты при движении скользит по горизонтальному столу, посередине которого по всей длине проходит вакуумная камера, состоящая из отдельных, разобщенных между собой отсеков. Нижняя ветвь ленты свободно провисает или опирается на ролики. При переходе с натяжного барабана на плоскость стола

458

отгибающиеся борта ленты благодаря боковым направляющим стола поднимаются и лента принимает форму желоба.

Рабочая поверхность ленты рифленая. Поперечные рифления соединены с продольными углублениями посередине ленты, в которой имеются сквозные отверстия, сообщающиеся углубления в ленте с отверстиями вакуумной камеры. Фильтрующая перегородка по краям прикреплена к ленте заложенным в паз резиновым шнуром и покрывает всю рабочую поверхность.

Пульпа подается на ленту по лотку 5, а промывная вода – по лотку 2. Через дренажную систему ленты и отверстия в ней фильтрат проходит в расположенный под лентой отсек камеры для фильтрата. Осадок, образовавшийся на ленте, промывают и при дальнейшем движении ленты его подсушивают и отделяют при помощи ножа. Фильтрат отводят через отсеки вакуумной камеры. Зоны фильтрации, промывки и просушки разделены на ленте резиновыми и тканевыми завесами.

Технические характеристики ленточных вакуумных фильтров приведены в таблице

16.1.

Таблица 16.1. Техническая характеристика вакуумных фильтров

Барабанный вакуумный фильтр (рис. 16.9, г) состоит из полого барабана,

вращающегося на горизонтальной оси. Он погружен в корыто, куда непрерывно подается пульпа. Поверхность барабана покрыта фильтрующей тканью. Внутри барабан разделен на камеры радиальными перегородками. Каждая камера сообщается через трубки с распределительным устройством, соединенным с вакуум–линией. Фильтрация происходит на поверхности барабана, погруженного в пульпу. Она засасывается через фильтрующую ткань в камеры и удаляется через распределительное устройство, а осадок направляется к фильтрующей ткани. Его вначале продувают воздухом, а затем снимают ножом. Равномерная концентрация пульпы в корыте обеспечивается мешалкой.

459

Рис. 16.9. Фильтры:

а – рамный фильтр-пресс: 1 – станина; 2 – привод; 3 – крышка; 4 – смотровое стекло; 5 – рама; 6 – вал; 7 – выступы; 8 – ручка для захвата; 9 – кольцевые отверстия; 10 – канавка; 11 – щель; б – ленточный фильтр непрерывного действия: 1 — нижняя рама; 2 – натяжной барабан; 3 – кожух; 4 – течка; 5, 9 – патрубок; 6 – форсунки для горячей воды; 7 – приводной барабан; 8 –привод; 10 – сетка; в – ленточный вакуумный фильтр: 1 – лента; 2, 5 – лотки; 3 –перегородки; 4 – вакуум-камера; 6 – натяжной барабан; 7 – приводной барабан; 8 – нож; / – зона фильтрации; // – зона помывки; /// – зона просушки; г – барабанный вакуумный фильтр; 1 – полый барабан; 2 – нож; 3 – корыто; 4 – привод; 5 – распределительное устройство

Отцеживатели служат резервуарами для приема, непродолжительного хранения шквары, получаемой при переработке жиросырья, и отделения жира, стекающего со шквары во время хранения. Для подогрева шквары и жира отцеживатели снабжаются паровой рубашкой. Они могут быть стационарными или передвижными, с выгрузкой вручную или механизированной.

Стационарный отцеживатель, разгружаемый вручную, представляет собою прямоугольный открытый сверху резервуар 1 (рис. 16.10, а) с ложным дном 2, набранным из двух или трех секций, свободно извлекаемых из резервуара. Днище 3 снабжается рубашкой, листы 4 которой связаны с днищем анкерами 5. Пар подают в рубашку через

460

трубу 6, а конденсат отводят через патрубок 7. На стороне подвода пара предусмотрен предохранительный клапан и манометр. Жир сливают через патрубок 8, причем днище отцеживателя наклонено в сторону этого патрубка. Выгружают шквару через проем, закрываемый шибером 9.

Описанная конструкция отцеживателей сложна, дорого стоит и ненадежна. Отцеживатели последних конструкций снабжаются днищами 1 (рис. 16.10, б) с обогревающими уголками 2, приваренными непосредственно к днищу.

Стационарный отцеживатель с механизированной выгрузкой имеет открытый резервуар 1 (рис. 16.10, в) с ложным днищем 2 и сетчатой перегородкой 3. По днищу резервуара проходят две цепи 4 с планками 5, скользящими по ложному днищу и поднимающими шквару. При повороте цепей вокруг звездочки 6 шквара ссыпается в шнек 7, подающий ее к прессу и обслуживающий одновременно несколько отцеживателей. Далее планки скользят по днищу 8 и направляют жидкую фракцию к отводному патрубку

9.

Механизированная выгрузка шквары возможна при помощи опрокидывающихся корзин 1, снабженных гидроили пневмоцилиндром 2 (рис. 16.10, г), или при помощи передвижных отцеживателей, обслуживающих несколько котлов.

Передвижной отценшватель состоит из открытого резервуара 1 (рис. 16.10, д) с наклонным сплошным днищем 2, поверх которого предусмотрено ложное днище 3. В передней стенке 4 резервуара предусмотрено разгрузочное окно, закрываемое откидной дверцей 5, снабженной осью поворота 6 и защелкой 7. Резервуар 1 закреплен на платформе с двумя скатами колес 9, опирающихся на рельсы 10, смонтированные вдоль фронта разгрузки котлов. Жидкая фракция, стекающая со шквары, отводится через пробковый кран 11.

Рис. 16.10. Отцеживатели

16.5. Отстойники

Отстаивание в основном применяют для предварительного, грубого разделения систем. Взвешенные в жидкости твердые или жидкие частицы отделяются от нее под действием силы тяжести. В мясной промышленности процесс отстаивания используется