Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

541

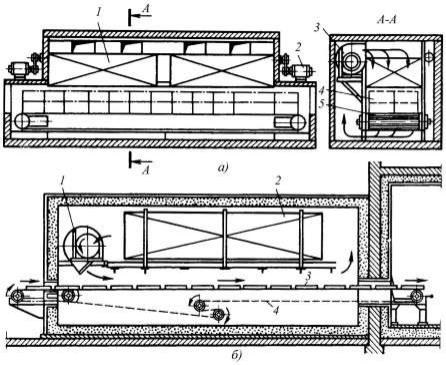

работающего от привода 2. Упакованный продукт 4 (ягоды, зеленый горошек, фасоль и др.), уложенный россыпью на сетчатом конвейере, замораживается при температуре –30

°С.

Ленточный конвейер 4 морозильного аппарата (рис. 18.11, б) позволяет замораживать картофель, морковь, свеклу и другие упакованные продукты 3 с помощью воздухоохладителя 2 и центробежного вентилятора 1, обеспечивающих продольное

движение воздуха. |

|

|

Техническая характеристика конвейерного морозильного аппарата: |

|

|

Производительность, кг/ч ............................................ |

300 |

|

Температура воздуха в камере, °С .............................. |

–30…–35 |

|

Начальная температура внутри продукта, °С ............ |

+20 |

|

Конечная температура внутри продукта, °С.............. |

–18 |

|

Продолжительнность замораживания, мин ............... |

8…15 |

|

Холодопроизводительность холодильного агрегата при –40 °С, кВт |

42 |

|

Установленная мощность аппарата, кВт,...................53 |

|

|

Габаритные размеры, мм ............................................. |

5300 2600 2800 |

|

Рис. 18.11. Принципиальная схема конвейерного морозильного аппарата для замораживания упакованных продуктов:

а – с сетчатым конвейером и поперечным движением воздуха; б – с ленточным конвейером и продольным движением воздуха

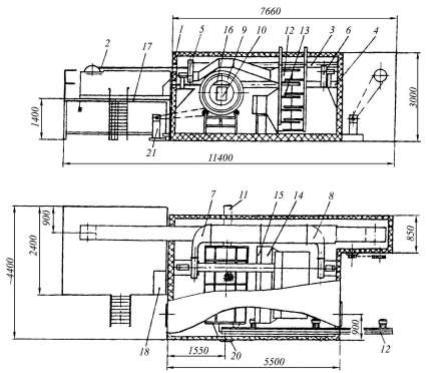

Скороморозильный аппарат Я10-ОАСМ (рис. 18.12) обеспечивает производство замороженных пельменей, вареников, фрикаделек и др. Основными узлами аппарата являются изоляционный контур 1, конвейер подающий подмораживающий 2, барабан галтовочный и домораживающий 9, общий блок батарей 12 и 13 воздухоохладителя, нож съема пельменей 16, лоток для выгрузки пельменей 11. Скороморозильный аппарат работает в агрегатном состоянии с формующим пельменным автоматом.

На верхнюю ленту подмораживающего конвейера 2 пельменной формующей машиной укладываются три тестофаршевых жгута с помощью формующих устройств. Сечение жгутов регулируется, а затем их направляют в зону подсушки воздухом. Штампующим барабаном из жгутов накатываются пельмени, которые направляются в

542

скороморозильный аппарат. Перед попаданием в изоляционный контур 1 аппарата сформованные изделия подвергаются визуальному контролю. Верхняя и нижняя ветви конвейера 2 заключены в индивидуальные короба-воздуховоды 3 и 4, обеспечивающие движение воздуха вдоль оси транспортерной ленты.

Рис. 18.12. Скороморозильный аппарат Я10-ОАС.М |

|

Попадая в воздуховод 3 верхней ветви конвейера, продукт обдувается холодным |

|

воздухом из патрубка ввода 7 с температурой –30…–35 °С от вентилятора 5 и |

|

дополнительного блока батарей 12. На нижней ветви конвейера в воздуховоде 4 из |

|

патрубка 8 продукт омывается воздухом от вентилятора 6 из контура скороморозильного |

|

аппарата. При попадании изделий в нижний воздуховод температура их тестовой |

|

оболочки уже равна или ниже криоскопической. Далее изделия срезаются с нижней ветви |

|

конвейера ножом 16 и по лотку 10 направляются в галтовочный домораживающий |

|

барабан 9. Барабан опирается на две пары опорных роликов и имеет снаружи приводную |

|

цепь, приваренную по бандажу. Проходя вдоль оси барабана, пельмени галтуются, |

|

освобождаются от галтованной крошки и домораживаются. Весь цикл замораживания и |

|

галтовки составляет 18…20 мин. Для домораживания изделий используется воздух от |

|

воздухоохладителя батареи 13 и двух осевых вентиляторов 14 и 15. Домороженные |

|

пельмени выводятся из аппарата с помощью лотка 11. Пульт управления 18 работы |

|

аппарата расположен на площадке 17. |

|

Техническая характеристика скороморозильного аппарата Я10-ОАС.М: |

|

Производительность, кг/ч .............................. |

250…325 |

Продолжительность замораживания, мин ... |

18…20 |

Температура в центре замороженного изделия, °С –10…–14 |

|

Рабочее вещество холодильной установки .. |

аммиак |

Температура в камере, °С .............................. |

–28…–33 |

Расход холода, ккал/ч (кВт)........................... |

50 000 (58) |

Общая установленная мощность, кВт .......... |

13 |

Габаритные размеры, мм ............................... |

11 400 3460 3000 |

Масса, кг .......................................................... |

6500 |

543

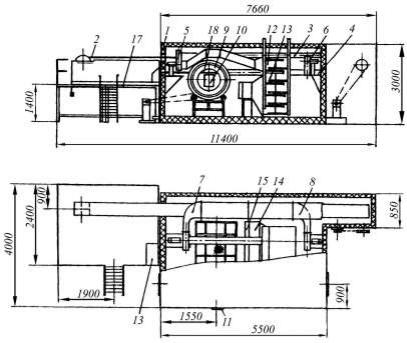

Скороморозильный аппарат АСЖ (рис. 18.13) используется для замораживания пельменей, плодово-ягодной и овощной продукции. В состав аппарата входят камера 1, ленточный приемный и подмораживающий транспортер 2, размещенные на площадке 17, съемный нож 16 с лотком 10 для перегрузки изделий с ленты, сетчатый барабан 9 и лоток 11 для выгрузки изделий, а также вибротранспортер приемки растительной продукции. Сетчатый барабан 9 имеет реверсивный двигатель. Аппарат содержит воздухоохладители 12, 13 и вентиляторы 5, 6, 14 и 15 для подачи охлажденного воздуха в зону замораживания продукта, снабженные воздуховодами 3, 4, 7 и 8.

Рис. 18.13. Скороморозильный аппарат АСЖ

Техническая характеристика агрегата АСЖ: |

|

||

Производительность, кг/ч: |

|

|

|

по пельменям .................................... |

250…300 |

|

|

по зеленому горошку........................ |

400…600 |

|

|

по сливе ............................................. |

250…300 |

|

|

Продолжительность замораживания, мин: |

|

||

по пельменям .................................... |

18…20 |

|

|

по зеленому горошку........................ |

8…10 |

|

|

по сливе ............................................. |

18…20 |

|

|

Температура продукта, °С: |

|

|

|

на входе.............................................. |

20…25 |

|

|

на выходе........................................... |

–10…–14 |

|

|

Рабочее вещество холодильной установки |

аммиак |

||

Температура воздуха в камере, °С .. |

–30…–35 |

|

|

Расход холода, кВт: |

|

|

|

на замораживание пельменей.......... |

58 |

|

|

на замораживание зеленого горошка |

93 |

|

|

Общая установленная мощность, кВт |

15 |

|

|

Периодичность оттайки воздухоохладителей |

один раз в 3 смены |

||

горячими парами аммиака |

|

|

|

Габаритные размеры, мм ................. |

11 500 5500 3000 |

||

|

544 |

Масса, кг ............................................ |

11 500 |

Скороморозильный гравитационно-конвейерный аппарат ГКА-4 (рис. 18.14) |

|

состоит из каркаса 6, передних 9 и задних 4 гребенок, приводов гребенок 5, привода |

|

аппарата 13, стола подъема 12, узла выгрузки 14, узла ввода 11, ста девяти кареток 8, |

|

двухсотвосемнадцати противней 7, аммиачного оборудования с охлаждающими |

|

батареями 16, вентиляционной установки 1, двух передних 15 и двух задних 3 |

|

ограничительных рам и изоляционной камеры 2. |

|

По направляющим полкам каркаса 6 движутся каретки 8 с противнями 7, в |

|

которых находится замораживаемый продукт. Гребенки служат для перемещения кареток |

|

с противнями с одной полки на другую и вдоль полок каркаса, щитков с поворотными |

|

полосами, четырех горизонтальных и четырех вертикальных подшипников, треугольных |

|

рычагов, кронштейна для крепления собачки с пружиной, кронштейна крепления рычага |

|

узла ввода. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 9 |

10 |

11 |

2900 |

|

|

|

|

|

|

|

|

|

|

16 |

|

|

15 |

14 |

|

13 |

12 |

|

|

|

|

10090 |

|

|

|

|

|

|

18.14. Скороморозильный гравитационно-конвейерный аппарат ГКА-4

При перемещении гребенки вертикальные подшипники ходят в верхних и нижних направляющих швеллерах каркаса, горизонтальные подшипники служат для движения гребенки по направляющей пластине, закрепленной на полке каркаса. Собачка с пружиной предназначена для перемещения кареток, поступающих на верхние полки.

Задние гребенки 4 устроены аналогично передним, за исключением того, что на задней гребенке крепится на один щиток меньше, отсутствует кронштейн с собачкой и кронштейн крепления рычага узла ввода. На нижней части каркаса задней гребенки установлен кронштейн крепления тяги узла вывода кареток. Правый и левый приводы гребенок служат для возвратно-поступательного периодического перемещения передних и задних гребенок. Привод аппарата 13 приводит в движение все механизмы конвейера. Он состоит из рамы, электродвигателя, вариатора, редуктора, двух нижних и двух верхних конических редукторов.

Стол подъема 12 поднимает каретку из камеры аппарата, опускает ее для выгрузки противней с замороженным продуктом, поднимает каретку и вводит ее в аппарат. Он открывает также верхнюю заслонку 10. Стол подъема состоит из несвязанных между собой правой и левой частей, которые синхронно движутся по винтам привода аппарата.

Узел выгрузки 14 кареток из камеры на платформу стола включает штангу, две пружины, стопорный рычаг, устройство для ввода штанги. Пружины служат для перемещения штанги и для возврата стопорного рычага.

Узел ввода 11 противней со свежим продуктом в каретку состоит из каркаса, верхней и нижней платформ, рычага ввода противней, двух толкателей и двух ограничителей поворота рычага. Внутри рамки каретки приведены полосы для противней.

Аммиачное оборудование включает двадцать семь охлаждающих батарей 16, паровой и жидкостной коллекторы, отделитель жидкости, поплавковый регулятор, вентили, трубопроводы.

545

Аппарат работает следующим образом. Каретка с противнями, в которых размещен продукт, перемещается по полкам аппарата. Поток холодного воздуха создается вентиляционной установкой, размещенной в верхней части теплоизоляционной камеры, и охлаждающими батареями, расположенными в нижней части. В момент, когда стол подъема из крайнего нижнего положения поднимается вверх, противни с продуктом вручную загружаются на верхнюю платформу узла ввода. Затем противни загружаются узлом ввода в каретку, находящуюся на платформе стола, который поднимается винтом.

В верхнем положении стол открывает верхнюю заслонку, и каретка с противнями принудительно вводится в аппарат на первую полку. Каждая каретка совершает зигзагообразный путь сверху вниз по всем полкам с помощью гребенок. Гребенки движутся прерывисто и попарно. Когда две передние гребенки отходят вперед и плавно спускают каретки с уровня четных полок на уровень нечетных полок, а затем продвигают их назад, две задние гребенки стоят и принимают крайние каретки этих полок. В следующий полуцикл стоят передние гребенки, а задние движутся, опуская и перемещая каретки по четным полкам вперед. При движении стола вниз с нижней полки на платформу стола выводится каретка с противнями. При дальнейшем опускании стола в рамку каретки входит наклонный неподвижный пюпитр. Противни соскальзывают на нижнюю платформу узла ввода. Пустая каретка остается на платформе стола и движется вверх для следующей загрузки.

При движении вперед передних гребенок их собачки проходят под кареткой, введенной столом на первую полку, и при возврате гребенок продвигают ее назад. Выступы на верхней заслонке удерживают каретку от смещения вперед при движении гребенок. Перемещаясь назад под действием собачек гребенок, каретка толкает и перемещает остальные восемь кареток, стоящие на первой полке. При этом крайняя каретка сходит с полки на поворотные полосы задних гребенок. Затем каретки переводятся с полки и перемещаются в обратном направлении. С последней полки аппарата каретка выходит на движущийся стол. В табл. 18.2 приведена техническая аппарата ГКА-4 имеющего три модификации по числу полок.

Таблица 18.2. Техническая характеристика аппарата ГКА-4

Показатель |

Число полок в аппарате |

|||

12 |

10 |

8 |

||

|

||||

Производительность при |

|

|

|

|

начальной температуре |

|

|

|

|

+8 С, конечной |

21 500 |

18 200 |

14 000 |

|

температуре мяса +18 С, |

|

|

|

|

кг/сут |

|

|

|

|

Число противней, шт. |

186 |

156 |

126 |

|

Установленная мощность |

|

|

|

|

электродвигателя, кВт: |

|

|

|

|

вентилятора |

17 |

17 |

17 |

|

конвейера |

2,2 |

2,2 |

2,2 |

|

Расход холода, кВт |

122 |

105 |

81 |

|

Допускаемая высота |

90 |

120 |

160 |

|

продукта, мм |

|

|

|

|

Габаритные размеры, мм |

10 090 3500 2900 |

10 090 3500 2900 |

10090 3500 2900 |

|

Масса, кг |

18 500 |

18 000 |

17 500 |

|

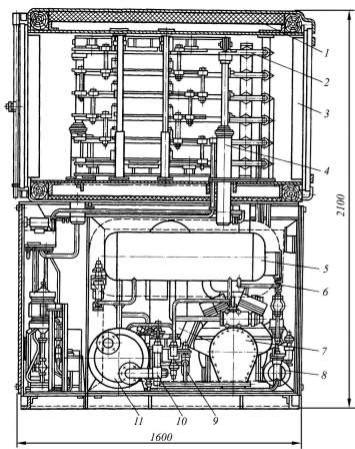

Плиточный морозильный аппарат АМП-1,6К (рис. 18.15) состоит из двух отделений: в верхнем отделении, представляющем собой термоизолированную камеру 1, установлены два гидроцилиндра 4, на штоках которых подвешены рама и пять

546

горизонтальных плит 2. Шестая плита закреплена внизу неподвижно на специальной раме, жестко связанной с корпусом.

Рис. 18.15. Плиточный морозильный аппарат АМП-1,6К с холодильной установкой

При загрузке и выгрузке продукта плиты можно раздвигать в пределах |

|

25…93 мм. При замораживании аппарат закрывается изолированной дверью 3. |

|

Замораживание продукта осуществляется в межплиточном пространстве при |

|

непосредственном контакте с плитами, в каналах которых кипит холодильный агент R22. |

|

В нижней части аппарата находится компрессор 7, конденсатор 11, отделитель жидкости |

|

5, инжектор 6, приборы автоматики 10, фильтр-осушитель 8, запорная арматура 9, другое |

|

вспомогательное оборудование. |

|

Техническая характеристика плиточного морозильного аппарата АМП-1,6К: |

|

Производительность при замораживании |

|

от +30 до –23 °С при температуре кипения хладона –35 °С, т/сут 1,6 |

|

Расчетная продолжительность цикла |

|

при толщине блока 60 мм, мин ................................. |

140 |

Удельное количество холода, кДж/кг....................... |

490 |

Установленная мощность, кВт ................................. |

12,1 |

Масса хладона в системе, кг...................................... |

5 |

Габаритные размеры, мм ........................................... |

1600 1000 2100 |

Масса в рабочем состоянии (с продуктом), кг......... |

4200 |

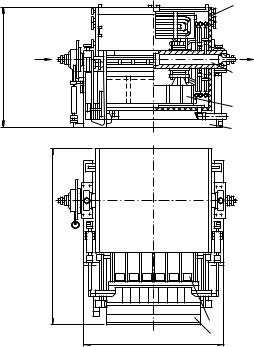

Роторный морозильный аппарат МАР-8АМ (рис.18.16) состоит из ротора с морозильными секциями, разгрузочного устройства, взвешивающего или дозирующего устройства, транспортера для выгрузки блоков, гидро- и электроаппаратуры, а также насосной станции. На станине 4 роторного морозильного аппарата размещен ротор,

547

заключенный в кожух 1, на котором размещен полый вал 2, блок-форма 3 и кассеты 5. Загрузочный стол 6 обеспечивает поступление продукта на замораживание.

|

|

1 |

1000 |

Рассол |

Рассол |

или аммиак |

или аммиак |

|

|

2 |

|

|

|

3 |

|

|

4 |

2100 |

|

|

5 |

1600 |

6 |

|

Рис. 18.16. Роторный морозильный аппарат МАР-8АМ

Роторное расположение морозильных секций позволяет установить их в любой позиции, обеспечивает механизацию загрузки и выгрузки пищевых продуктов и непрерывность процесса замораживания. Ротор собирается из ряда автономных морозильных секций, число которых определяет производительность аппарата. Замораживание продукта осуществляется в металлических рамках, разделенных на несколько ячеек. В каждую ячейку закладывают раскрой парафинированной пергаментной бумаги или полимерной пленки для замораживания крупных блоков, коробки или мешочки для замораживания продуктов мелкой фасовки. У рамки нет дна, поэтому продукт при замораживании находится в непосредственном двустороннем контакте с морозильными плитами. В процессе замораживания упаковочный материал не примерзает к рамкам и морозильным плитам, поэтому при выгрузке продуктов исключается их оттаивание. В табл. 18.3 приведена техническая характеристика морозильных агрегатов.

Таблица 18.3. Техническая характеристика морозильных агрегатов

Показатель |

МАР-8АМ |

АРСА-10 |

АРСА-10 |

Производительность, кг/ч |

460 |

500 |

500 |

Температура продукта, С: |

|

|

|

начальная |

20 |

4 |

– |

конечная |

-18 |

-12 |

–18 |

Число секций, шт. |

23 |

27 |

27 |

Удельный расход топлива, |

105 |

105 |

105 |

Вт/кг |

|

|

|

Установленная мощность |

|

|

|

электродвигателя, кВт |

2,2 |

2,2 |

– |

Габаритные размеры, мм |

4345 4000 2360 |

4300 4000 2340 |

4300 4000 2340 |

548

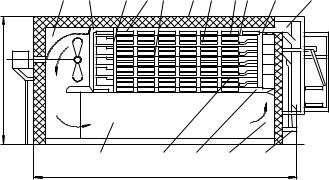

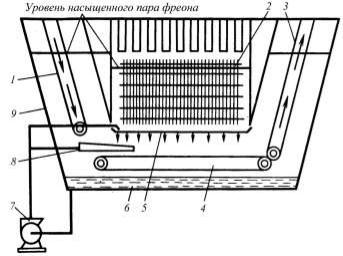

Фреоновый аппарат для замораживания мелкоштучных продуктов (рис. 18.17)

относится к контактным аппаратам, в котором подлежащий замораживанию продукт поступает на ленту грузового конвейера 4 из загрузочного туннеля 1 через лоток 8, где охлаждается жидким фреоном, поступающим из орошающего устройства 5. Образовавшийся в результате теплообмена парообразный фреон конденсируется с помощью холодильной машины на поверхности конденсатора испарителя 2, расположенного над оросителем. Сконденсировавшийся фреон стекает в поддон 6 и вновь направляется насосом 7 в оросительное устройство. Замороженный продукт по разгрузочному туннелю 3 отводится из аппарата. Фреоновый аппарат такой конструкции находится в изолированном контуре 9.

Рис. 18.17. Принципиальная схема фреонового аппарата для замораживания

18.4. Установки криогенного замораживания

Криогенное замораживание пищевых продуктов жидким азотом протекает быстро и при очень низких температурах. Существует несколько способов замораживания пищевых продуктов с помощью жидкого азота: при непосредственном контакте с газообразным азотом; погружением в азот; орошением жидким азотом. При обычных условиях азот – инертный газ без запаха и вкуса, который при контакте с пищевыми продуктами вредного влияния на них не оказывает. Получают азот путем сжижения воздуха с последующим его разделением на азот и кислород в ректификационных колоннах, используя разности температур кипения при атмосферном давлении: азота –196 °С, а кислорода –183 °С.

Температура замерзания азота составляет –210°С, удельная теплота парообразования 200 кДж/кг, плотность жидкости 0,81 кг/л, плотность газа 1,251 кг/м3, коэффициент теплопроводности жидкости 0,207 Вт/(м К), газа 0,026 Вт/(м К), удельная теплоемкость жидкости 0,573 Вт/(кг К), газа – 0,29 Вт/(кг К). Для устранения растрескивания при замораживании в жидком азоте продукт предварительно охлаждают парами азота.

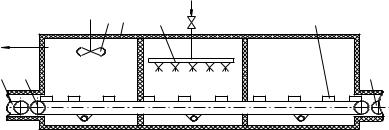

Установка для замораживания продуктов жидким азотом (рис. 18.18)

состоит из конвейера загрузки 1, грузового конвейера 2, размещенных в изолированной камере 4, снабженной вентилятором 3, а также коллектора 5 с форсунками для распыления жидкого азота и конвейера выгрузки 7.

Пары азота из средней II зоны с помощью вентилятора 3 направляются в I зону предварительного охлаждения, где продукт 6 охлаждается до –1 °С. Затем продукт поступает в зону замораживания II, а оттуда в зону выравнивания температур III по

549

объему продукта до средней конечной температуры. Азот выходит из установки с температурой –50…–60 °С. В такой установке отсутствует машинное охлаждение, она проста в обслуживании, в ней не требуется постоянный источник энергии, а также отсутствует система оттаивания.

|

|

|

3 |

4 |

5 |

Жидкий азот |

|

|

|

|

|

|

t=-196 |

о |

|

6 |

|||

Пар азота |

C |

|

|||||||

|

|

|

|

|

|

|

|||

t=-50...-60 |

о |

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

||

1 |

2 |

|

I |

|

|

|

|

III |

7 |

|

|

|

II |

|

|

||||

|

|

|

|

|

|

|

|

|

|

Рис.18.18. Принципиальная схема установки для замораживания продуктов жидким азотом

18.5. Линии для производства быстрозамараживающихся готовых мясных изделий и бульонов

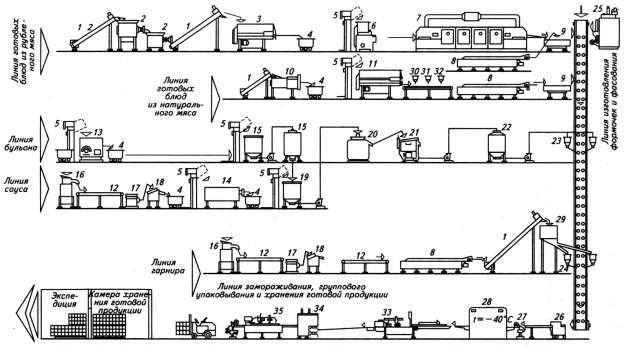

Организация производства быстрозамороженных готовых мясных изделий и блюд. Для производства быстрозамороженных готовых мясных изделий и блюд используют оборудование, скомпонованное в специализированные линии (рис. 18.19): готовых изделий и блюд из рубленого мяса; готовых блюд из натурального мяса; бульона; соуса; гарнира; изготовления формочек и фасования; замораживания; группового упаковывания и хранения.

Линия готовых мясных изделий и блюд из рубленого мяса. Котлетное мясо, зачищенное с поверхности и нарезанное на куски массой не более 0,5 кг, элеватором 1 подают в волчки 2 для двойного измельчения; измельченное мясо в фаршемешалке 3 перемешивается с другими компонентами. Подготовленный таким образом фарш передают тележками 4 в опрокидыватель 5 и далее к автомату б для формования, а затем в печь для жаренья 7 или 8 (во фритюре). Жареный продукт поступает на столы-накопители 9 для фасования.

Линия готовых блюд из натурального мяса. Блюда из натурального мяса изготавливают из лопаточной, подлопаточной и тазобедренной частей говядины. Куски мяса, зачищенные с поверхности, элеватором 1 передают в машину 10 для нарезания полуфабрикатов. Мясо для гуляша режут поперек волокон на кусочки массой 20...30 г; для говядины тушеной — на куски овальной формы массой 128 г, которые поступают в машину для рыхления 11, затем к дозаторам поваренной соли, молотого перца, подсолнечного масла 30...32 и по конвейеру 12 поступают в обжарочную печь 8, из которой далее на стол-накопитель 9 для фасования.

Линия бульона, соуса и гарнира. Соус представляет собой важный компонент быстрозамороженных готовых блюд. Его готовят на концентрированном бульоне (содержание сухих веществ не менее 2,5 %) с добавлением пассерованных овощей (лук, морковь, белые коренья), томат-пасты, муки и специй. Бульон приготавливают из трубчатых костей, которые после измельчения в машине 13 загружают в котел для варки бульона 15. Бульонный жир собирают и хранят при температуре -18 °С не более 15сут. Выход жира составляет 3...5 % массы костей.

Для пассерования овощи последовательно подают в овощемойку 16, овощечистку 17 и овощерезку 18. Для соуса овощи пассеруют на электросковороде 14, затем передают в котел для варки соуса 19, куда добавляют пассерованную муку, томат-пасту и бульон. После варки соус поступает на протирочную машину 20 и в гомогенизатор 21 для

550

предупреждения расслаивания. Готовый соус подают в накопитель 22, а затем в дозаторы

23.

Для гарнира овощи после мойки, чистки и резки жарят в аппарате 8, передают в накопитель 29, откуда они поступают в дозаторы 24.

Линия изготовления формочек и фасования. Двухсекционные формочки из алюминиевой фольги изготавливают на специальном автомате 25 и передают на конвейер 12 для заполнения их компонентами, поступающими с разных линий. В одну формочку подают мясные продукты, соус или бульон, а в другую — гарнир.

Гарнир, мясную часть и соус можно фасовать вместе в каждую секцию формочки. Заполненные формочки конвейером передаются на автомат 26 для их закрывания,

затем в автомат 27 для наклеивания этикеток и далее в скороморозильный аппарат 28 с принудительной циркуляцией воздуха.

Линия группового упаковывания, замораживания и хранения. Готовые мясные изделия и блюда замораживают при температуре -35...-40°С. Продолжительность процесса 1,5 ч. Групповое упаковывание в машинах 33...35и хранение завершают процесс производства готовых мясных изделий и блюд. Хранят их в камерах при температуре

-20...-25°С.

Рис. 18.19. Линии для производства быстрозамороженных готовых мясных изделий

иблюд:

1— элеватор; 2— волчок; 3 — фаршемешалка; 4 —тележка; 5— подъемникопрокидыватель; 6— автомат для формования рубленых полуфабрикатов; 7— печь для жаренья; 8— печь для жаренья во фритюре; 9— стол-накопитель; 10— машина для

нарезки натуральных полуфабрикатов; 11 — машина для рыхления натуральных полуфабрикатов; 12— конвейер; 13— машина для измельчения костей; 14 — электросковорода; 15— котел для варки бульона; 16— машина для мойки овощей; 17— машина для чистки овощей; 18 — машина для резки овощей; 19 — котел для варки соуса; 20 — протирочная машина для соуса; 21 — гомогенизатор; 22 — накопитель соуса; 23 — дозаторы соуса; 24 — дозаторы овощей; 25— автомат для изготовления алюминиевых формочек;

26— автомат для закрывания алюминиевых формочек; 27— автомат для наклеивания этикеток; 28— скороморозильный аппарат; 29— накопитель гарнира; 30— дозатор поваренной соли; 31 — дозатор молотого перца; 32 — дозатор подсолнечного масла; 33, 34, 35— машины для группового упаковывания готовой продукции