Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

281

Машины для массирования мяса, выпускаемые зарубежными фирмами, в целом незначительно отличаются от описанного выше оборудования. Вместе с этим некоторые из них имеют оригинальные технические решения.

Массажеры фирмы «Ruhle» (Германия). Массажеры серии MKR (рис. 10.12) предназначены для массирования мясного сырья при производстве ветчин и цельномышечных продуктов из говядины, свинины, баранины, птицы, главным образом на предприятиях малой и средней мощности.

Рис. 10.12. Общий вид массажеров фирмы «Ruhle»

Эффект размягчения мышечных волокон достигается за счет трения между отдельными кусками в результате вращательного движения лопастей, встроенных в рабочую емкость массажера.

Конструкция, скорость вращения и траектория движения лопастей рассчитаны таким образом, чтобы даже при незначительном количестве введенного рассола (до 4% от массы обрабатываемого сырья) максимально сократить продолжительность процесса массирования.

Интегрированная система охлаждения (так называемое «прямое» охлаждение) емкости предотвращает чрезмерное нагревание массируемого сырья. Контроль за работой массажера осуществляется микропроцессором с жидкокристаллическим дисплеем, в памяти которого может храниться до 100 программ массирования различных типов изделий. С помощью компьютера осуществляется регулирование скорости вращения лопастей, продолжительности массирования, пауз и др. функции. Машина чрезвычайно проста и удобна в обслуживании. В табл. 10.10 приведена техническая характеристика массажеров фирмы «Ruhle».

282

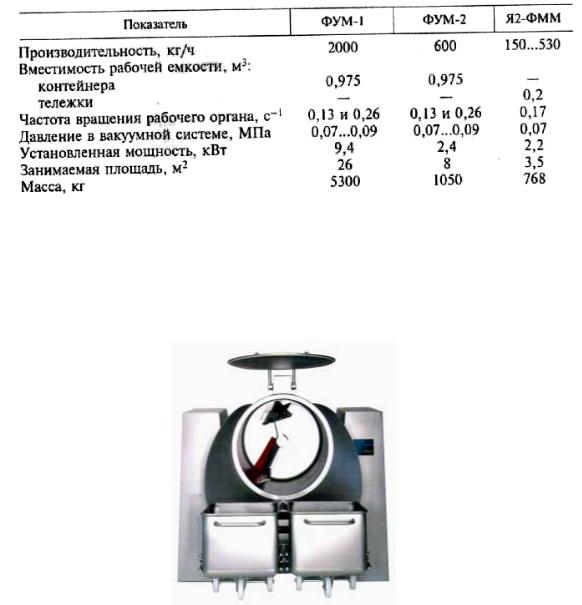

Таблица 10.10. Техническая характеристика массажеров фирмы «Ruhle»

Параметры |

MKR-150 |

MKR-220 |

MKR-300 |

MKR-600 |

|

Геометрический объем, |

150 |

220 |

300 |

600 |

|

дм3 |

|||||

Максимальная загрузка, |

115 |

160 |

220 |

410 |

|

кг |

|||||

|

|

|

|

||

Мощность, кВт |

3 |

3 |

3 |

3 |

|

Скорость вращения |

0 - 50 |

0 – 50 |

0 – 50 |

0 – 50 |

|

лопастей, об/мин |

|||||

|

|

|

|

||

Габариты, мм |

1200х1000х2100 |

1200х1200х2100 |

1900х1800х2600 |

2140х1950х3000 |

|

Масса, кг |

350 |

395 |

1100 |

1400 |

Массажер вакуумный УВМ – 100-І, УВМ – 100-ІІ. Назначение таких массажеров состоит в массировании кусков мяса говядины и др. сортов в разреженной емкости с рассолом с целью улучшения потребительских свойств и увеличения выпуска готового продукта до 110-120 %.

Установка может применяться на предприятиях малой мощности для производства колбасных изделий и копченостей.

Возможно применение для других технологических процессов вакуумирования. Комплектуется ручным 3-х игольчатым шприц-инъектором.

На рис. 10.13 приведен общий вид массажера УВМ-100-11.

Рис. 10.13. Общий вид массажера УВМ-100-11.

Массажер УВМ-100-1 имеет одно устройство для массажа в отличии от УВМ— 100-11, имеющего два таких аппарата. В табл. 10.11 приведена техническая характеристика этих массажераов.

Таблица 10.11. Технические характеристики массажеров серии УВМ

|

УВМ – 100-І |

УВМ – 100-ІІ |

Геометрический объем, дм3 |

120 |

240 |

Масса загружаемого продукта не более, кг |

100 |

180 |

Номинальная частота вращения массажера, об / мин |

12 |

12 |

Пределы регулирования выдержки |

От 0,04 до 1 |

От 0,04 до 1 |

(рабочий цикл / пауза), мин -плавно |

часа |

часа |

Наивысшее остаточное давление в емкости вакуумирования, МПа |

0,8 |

0,8 |

Максимальная потребляемая мощность, кВт |

1,75 |

1,75 |

Габаритные размеры, мм |

1100×850×1100 |

2100×850×1250 |

Масса, кг |

150 |

210 |

Массажер 221 ФБ 300.01. Установка для массирования мяса выполнена полностью из нержавеющей стали и предназначена для массирования охлажденных до температуры не выше +7оС и предварительно прошприцованных рассолом кусков мяса в

283

отвакуумированной вращающейся емкости. Установка позволяет значительно ускорить технологические процессы посола и созревания сырья, предназначенного для производства копченостей из говядины, свинины и баранины. Герметичность емкости и достаточно глубокое разрежение позволяет избежать вредного влияния окислительных процессов и обеспечивает скорость и качество посола, недостижимых при традиционных технологиях. Соответствует требованиям ЕС по технике безопасности.

10.6. Оборудование для созревания мяса

Созревание мяса – совокупность автолитических превращений биохимических веществ, результатом которых являются положительные изменения свойств сырья: формируется нежная консистентность, сочность, специфические аромат и вкус. Такие изменения наступают после разрешения мышечного окоченения под действием гидролитических ферментов и других физико-химических факторов.

Соединение, которое постоянно осуществляет передачу энергии (АТФ – аденозинтрифосфат), присутствует во всех живых организмах и состоит из пуринового основания, сахара с пятью атомами углерода и трех остатках фосфорной кислоты. Связь между внешним и средним атомом фосфора особенно выгодна энергетически. При ее разрыве возникает аденозиндифосфат (АДФ), фосфат и происходит выделение энергии в количестве 30,5 кДж на каждый моль АТФ.

АТФ АДФ Р 30,5 кДж/моль.

Искусственно внесенные в мясное сырье препараты протеаз обеспечивают эффект преобразования белковых структур, однако процессы созревания мяса под их влиянием протекают в 3…5 раз интенсивнее и заканчиваются в более короткий срок. Хотя ферментные препараты отличаются специфичностью воздействия на такие белки мяса, как миозин, коллаген и эластин, конечные результаты этих процессов имеют много общего. При этом интенсивность и глубина превращений белковых структур зависит от дозировки препаратов, физико-химических условий и продолжительности обработки. Действие ферментов в конечном итоге вызывает существенные изменения белков мяса в системе экстрактивных веществ, что соответственно придает сырью нужную консистенцию, вкус и аромат.

Развитие ферментативных процессов при созревании мяса приводит к накоплению в нем веществ, влияющих на вкус и аромат готовых мясных продуктов. Этими соединениями являются продукты распада и пептидов (глютаминовая кислота, треонин, серосодержащие аминокислоты и др.), нуклеотидов (инозинмонофосфорная кислота, инозин, гипоксантин, рибоза), углеводов (глюкоза, фруктоза, молочная, пировиноградная кислоты), липидов (низкомолекулярные жирные кислоты), а также креатин и другие азотистые экстрактивные вещества. Среди летучих компонентов, определяющих аромат продуктов из созревшего мяса, обнаружены жирные кислоты, карбонильные соединения, спирты, эфиры. Существенную роль в формировании запаха играют серосодержащие соединения, предшественниками которых являются цистеин, цистин и метионин. На вкус и аромат мясопродуктов значительно влияют сахароаминные реакции или реакции неферментативного потемнения при тепловой обработке мяса, в которых участвуют редуцирующие сахара, аминокислоты или белки, а также альдегиды, возникающие в результате превращения жирных кислот.

Сроки созревания мяса в первую очередь зависят от вида животного и температурного режима хранения. Продолжительность созревания при 0…2 °С составляет для говядины 10…14 сут, мяса кур и гусей 5…6 сут. Увеличение температуры позволяет сократить продолжительность созревания и описывается уравнением

lg 0,051 23,5 t ,

284

где – продолжительность созревания, сут; t – температура, °С.

Повышения скорости биохимических процессов в мясе можно достигнуть электростимулированием туш, в результате чего ускоряются реакции гликолиза. Низкое значение рН и достаточно высокая температура мяса способствуют интенсивному течению ферментативных реакций, вызывающих его размягчение.

Протеолитические ферменты синтезируются практически всеми живыми существами. В промышленных целях как источник получения протеиназ используются животные ткани, растения и микроорганизмы.

Впоследнее время в технологической практике используются следующие способы обработки мяса протеолитическими ферментами: введение раствора ферментного препарата через кровеносную систему путем инъекций в организм животного при жизни; обработка поверхности мышцы путем разбрызгивания раствора ферментов или нанесения порошкообразных размягчителей; погружение мяса в растворы ферментов; внутримышечное шприцевание.

Врезультате выдерживания в течение определенного времени (10…14 сут) при низких положительных температурах мясо созревает и характеризуется высокими пищевыми достоинствами. Пища, приготовленная из созревшего мяса, способствует повышению аппетита и сокращению периода выделения желудочного сока, лучше переваривается и усваивается. В силу активизирования пищеварительных ферментов переваривание созревшего мяса происходит с меньшими затратами энергии.

Оборудование для созревания мяса можно разделить на три основные группы: машины для массирования мяса, унифицированные напольные тележки и механизированные стеллажи.

Классификация оборудования для созревания мяса состоит из отдельных видов технологического оборудования по признаку использования в процессе созревания мяса. Данная классификация способствует лучшему представлению о связи конструкций машин

иаппаратов с биотехнологическим процессом созревания мяса.

Работа оборудования для созревания мяса выражается техническими и технологическими параметрами, составляющими его техническую характеристику. К ним относят: количество перерабатываемого сырья в единицу времени, параметры сырья и вырабатываемой продукции, габаритные размеры и масса оборудования, условия эксплуатации и др.

На мясоперерабатывающих предприятиях для выдержки мяса в посоле в камерах созревания используют различные тележки, ковши и другие емкости вместимостью

200…250 л.

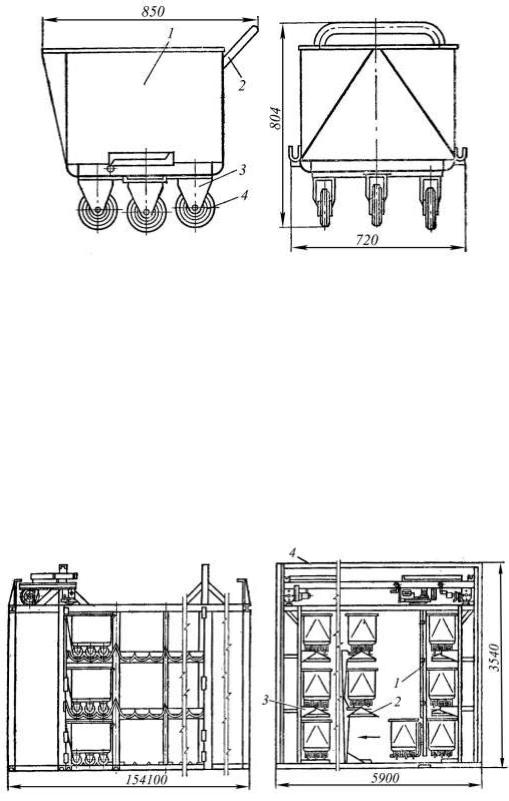

Унифицированная напольная тележка Я2-ФЦ1В (рис. 10.14) состоит из корпуса 1, ручки 2, стойки 3 и колеса 4. Использование унифицированных тележек Я2ФЦ1В вместимостью 200 л в колбасном производстве позволило ликвидировать перевалочные операции в технологическом цикле, значительно уменьшить потери сырья и создать условия для механизации труда при транспортировании, загрузке и выгрузке сырья. Однако, при применении таких тележек для выдержки мяса в посоле довольно низка эффективность использования камеры созревания мяса.

285

Рис. 10.14. Унифицированные тележки Я2-ФЦ1В |

|

Техническая характеристика напольной тележки Я2-ФЦ1В: |

|

Грузоподъемность, кг........................ |

200 |

Вместимость, м3 ................................. |

0,2 |

Диаметр роликов, мм......................... |

160 |

Габаритные размеры, мм .................. |

850 720 695 |

Масса, кг ............................................. |

46,1 |

Для увеличения коэффициента использования рабочего объема камеры |

|

созревания используются механизированные стеллажи для выдержки мяса в посоле. |

|

Механизированный стеллаж Р3-ФВН (рис. 10.15) предназначен для |

|

штабелирования механизированным способом тележек Я2-ФЦ1В с сырьем в камере |

|

созревания мяса. В состав стеллажа входят следующие основные сборочные единицы: |

|

кран-штабелер 1, центральная секция 2, боковая секция 3, ферма 4. |

|

Рис. 10.15. Механизированный стеллаж Р3-ФВН

Кран-штабелер (опорный КШО-0,25-8-4) предназначен для захвата, фиксации, перемещения и установки тележки с сырьем на настил центральных или боковых секций стеллажа. Краном-штабелером управляет оператор с помощью дистанционного пульта.

Центральная секция стеллажа представляет собой сварную конструкцию из профильного проката с двумя двусторонними ярусами волнистого стального настила, на

286

котором размещается 12 тележек. Радиус каждой волны настила соответствует радиусу колеса тележки, что позволяет фиксировать последнюю в определенном месте секции.

Боковая секция стеллажа имеет одностороннее расположение двухъярусного настила для шести тележек. В верхней части имеется основание из швеллера для монтажа направляющих, по которым должен перемещаться кран-штабелер. В комплект стеллажа входят 12 секций, соединенных по шесть по обеим сторонам стеллажа.

Четыре торцевых фермы из профильного проката предназначены для выхода кранаштабелера из зоны секций стеллажа во время приема и выдачи тележек с сырьем, а также для осмотра и ремонта.

Две фермы предназначены для закрепления боковых секций стеллажа в верхней части, обеспечения жесткости конструкции стеллажа и исключения возможных смещений направляющих крана-штабелера.

Работа стеллажа состоит в следующем. Тележку, наполненную измельченным посоленным мясом, транспортируют к стеллажу и устанавливают в зоне торцевых ферм с любой стороны стеллажа. Вилами крана-штабелера тележка подхватывается под дно и фиксируется. Затем вилы с тележкой разворачиваются и транспортируются краномштабелером по проходу между рядами стеллажа. По достижению определенного места оператор с помощью дистанционного пульта останавливает кран-штабелер, ориентирует вилы (поворотом, подъемом, опусканием и т.д.) относительно зоны установки тележки, вводит вилы в зону установки и опускает тележку на настил. Затем вилы опускают еще чуть ниже и выводят из-под тележки. Тележки устанавливают в три яруса: нижний – по полу и два – на настилах. Затем кран-штабелер возвращается в зону торцевой фермы. От тележек стеллаж разгружается в обратной последовательности.

Техническая характеристика стеллажа Р3-ФВН: |

|

Число тележек ............................................ |

144 |

Масса сырья, находящегося на выдержке в посоле, кг………28 800 |

|

Вид подъемно-транспортного устройства: кран-штабелер oпорный КШО-0,25-8-4 |

|

Габаритные размеры, мм .......................... |

15 410 5900 3540 |

Масса, кг ..................................................... |

12 800 |

Электродвигатели и конструкции крана-штабелера и стеллажа должны быть |

|

надежно заземлены с помощью заземляющего болта с указанием знака заземления. |

|

При санитарной обработке стеллажа необходимо избегать попаданий воды или |

|

моющих средств на электрооборудование. Перед санитарной обработкой стеллажа |

|

электропитание крана-штабелера необходимо отключить. |

|

До начала работы необходимо проверить санитарное состояние стеллажа, |

|

отсутствие посторонних предметов на настилах для тележек, направляющих для катков |

|

крана-штабелера, в проходах между секциями и в рабочей зоне торцевых ферм, наличие |

|

заземления, состояние поверхности пола в рабочей зоне торцевых ферм, обеспеченность |

|

тележками с сырьем. |

|

В процессе работы необходимо следить за надежной фиксацией тележки на вилах |

|

крана-штабелера, санитарным состоянием мест для тележек, проходов между секциями и |

|

рабочих зон торцевых ферм, за качественной расфиксацией тележки и свободным выходом |

|

опорных вил из-под днища тележки, за отсутствием поломок конструкций секции, настила |

|

для тележек и направляющих для катков крана-штабелера. |

|

Камеры для созревания мяса бывают трех типов – щитовые, панельные и |

|

блочные. Камеры щитового типа собирают на отдельных щитах (стеновых, напольных и |

|

потолочных). Камеры панельного типа имеют стеновые плоские панели, угловые и Т- |

|

образные элементы для перегородок унифицированной конструкции. Камеры блочного |

|

типа состоят из готовых блоков: стеновых, П-образного типа, с дверью и моноблочной |

|

холодильной машиной. |

|

287

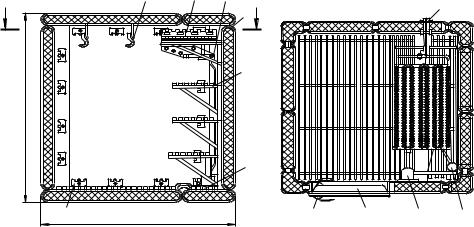

Сборные среднетемпературные камеры КХС (рис. 10.16) состоят из угловых,

боковых, потолочных, напольных и дверных щитов, щита перегородки, испарителей, холодильного агрегата и электрощита управления. Щиты соединяют болтами, которые ввинчиваются в специальные гайки, размещенные в рамках щитов. Стыки щитов герметизированы резиновыми прокладками, закрепленными в торцах щитов.

|

1 |

2 |

3 |

|

|

|

|

А |

|

|

4 |

А |

|

|

8 |

|

|

|

|

|

|||

|

|

|

5 |

|

|

|

|

1268 |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

7 |

1920 |

|

|

12 |

11 |

10 |

9 |

Рис. 10.16. Камера для созревания КХС-2-6 |

|

Щиты представляют собой деревянную раму, пропитанную антисептиком и |

|

облицованную стальными листами с наружной стороны и алюминиевыми листами с |

|

внутренней. Внутри щитов размещена закладная теплоизоляция (пенопласт). |

|

Камеры имеют полки 5 и крюки 1 для размещения созреваемого мяса. На полу |

|

камеры размещены съемные решетки 6, на которых установлены резиновые пробки 7. |

|

Дверь 10 камеры герметизирована резиновыми прокладками 4 и снабжена затвором 11, |

|

болтовое соединение снабжено крышкой 12. Камера освещается светильником и лампой |

|

накаливания 9. В камере установлены испарители 2 с терморегулирующими |

|

вентиляторами. Под испарителями находится секционный поддон 3 для сбора талой воды, |

|

который имеет трубку для слива ее в бачок 8. Камеру обслуживает вынесенный |

|

холодильный агрегат. |

|

Техническая характеристика камеры КХС-2-6: |

|

Температура воздуха в камере, °С ........... |

0…8 |

Охлаждаемый объем, м3 ........................... |

6 |

Площадь поверхности, м2: |

|

полок ........................................................... |

2,3 |

испарителя.................................................. |

2 8,5 |

Максимальная загрузка продуктов, кг .... |

600 |

Максимальный расход электроэнергии, кВт ч 0,66 |

|

Холодильный агент ................................... |

ВСЭ-1250 |

Габаритные размеры, мм .......................... |

1920 1920 2168 |

Масса, кг 700 |

|

10.7. Классификация и особенности применения фаршемешалок

288

В мясной промышленности наибольшее применение получило механическое перемешивание:

–в качестве основного процесса при производстве колбасных изделий, фаршевых консервов, полуфабрикатов;

–в качестве сопутствующего – при производстве соленых и копченых мясопродуктов, пищевых и технических жиров, переработке крови, клея, желатина, органопрепаратов и др.

Для перемешивания применяют оборудование периодического и непрерывного действия. К первой группе относятся фаршемешалки, а к первой и второй группам – фаршесмесители. Процесс перемешивания в фаршемешалках и фаршесмесителях проходит как при контакте с окружающим воздухом (открытые), так и при разрежении

(вакуумные).

Особенности применяемых фаршемешалок связаны с конструкцией и расположением исполнительных органов (лопастей) мешалки, узлов выгрузки продукта и материалов, из которых они изготовлены.

Фаршемешалки бывают горизонтального (корытные) и вертикального

(чашечные) типов. В горизонтальных фаршемешалках исполнительный (перемешивающий) орган закреплен на горизонтальном валу, а в вертикальных – на вертикальном. В последних перемешивающий орган опускается в чашу, а в горизонтальных фаршемешалках имеется один или два горизонтальных вала, на которых расположены перемешивающие органы. Эти органы могут представлять собой шнеки, лопасти или лопатки, закрепленные на вращающемся валу. Предпочтительной формой перемешивающего органа фаршемешалок, как показала практика, являются Z-образные лопасти.

Фаршемешалки могут быть со стационарными и отъемными корытами (чашами).

Из фаршемешалок со стационарными корытами фарш выгружают через люки, расположенные в нижней торцевой части корыта, или его опрокидыванием, а с отъемной чащей – только ее опрокидыванием.

Детали всех фаршемешалок, соприкасающиеся с продуктом, выполнены из нержавеющей стали. Лопасти мешалок могут быть цельными (из нержавеющей стали) и составными, т. е. из нержавеющей стали и полимерных материалов (фторопласт и др.), соединенных между собой. Лопасти могут быть изготовлены также из стали и покрыты (облужены) пищевым оловом.

Приводной механизм фаршемешалок электрический, с реверсом, обеспечивающим вращение перемешивающих лопастей как в одну, так и в другую сторону, и без реверса, т. е. лопасти вращаются только в одну сторону.

Загрузка фаршемешалок в основном механизирована – при помощи различных подъемников.

На рис. 10.17 приведена схема мешалок и исполнительных органов (лопастей), монтируемых для перемешивания.

289

Рис. 10.17. Схема фаршемешалок периодического действия

иисполнительных органов (лопастей):

а- мешалка с винтовыми лопастями: 1 - корыто; 2, 3 - лопасти: 4 - вал; б - винтовая лопасть: 1, 2 - цапфы; 3, 4 - лопасти; 5 - 7 - рычаги; в - литая лопасть: 1 - лопасть; 2 - втулка; 3 - вал; г - Z - образная лопасть: 1 - лопасть; 2 - вал; д - схема опрокидывания корыта: 1 - корыто; 2 - 4- оси; е - мешалки с эллипсообразными лопастями: 1 - корыто; 2, 3 - лопасти; 4, 5 - шестерни; 6 - ось; 7, 8 - червячная пара; 9 – рукоятка

Каждая фаршемешалка состоит из корыта (рис. 10.17, а), в котором установлены две встречновращающиеся винтовые лопасти, приводимые в движение валом. Винтовые или иные лопасти подбирают так, чтобы при их вращении фарш подавался от края в центр, а внизу поток был обратным (имитируется ручная вымеска). Частота вращения лопасти 3 со стороны обслуживания меньше (в 1,3…2,0 раза) частоты вращения лопасти

2.

Винтовые лопасти (рис. 10.17, б) изготавливают цельностальными литыми с цапфами 1 и 2, которые ведущими рычагами 5 и 6 соединены с изогнутыми по винтовой линии лопастями 3 и 4. Рычаг 7 (диаметральный) закрепляет свободные концы винтовых лопастей. Такая конструкция лопастей довольно сложна в отливке и обработке.

Для упрощения предложены составные косопоставленные литые лопасти (рис. 10.17, в), снабженные разрезной втулкой, монтируемой на валу, или составные Z- образные лопасти (рис. 10.1, г) со вставным валом.

290

В мешалках периодического действия корыто принимает и выдает перемешанную продукцию. При загрузке корыто 1 (рис. 10.1, д) занимает крайнее нижнее положение, его загружают самотеком с вышележащего этажа, вручную или механизировано с пола того же этажа. При выгрузке в передвижные тележки или бункер корыто опрокидывают, причем уровень разгрузки должен быть расположен на высоте 0,8…0,9 м. Опрокидывание может происходить путем поворота корыта вокруг оси 2, когда она является осью, близлежащей к выгрузочному фронту мешалки (при опрокидывании вручную); вокруг оси 3 при гидро- и пневмоопрокидывателях, когда приводной механизм расположен с одной стороны корыта, ось 3 является продольной осью ведущего вала; вокруг оси 4 при механических способах опрокидывания (винтовое и цепное устройства, червячная пара и др.). Конструкцию опрокидывающих механизмов выбирают таким образом, чтобы при повороте корыта не нарушалось сцепление в передачах.

Наиболее рационально для механизированной выгрузки опрокидывание вокруг оси 4, когда уровни загрузки и выгрузки одинаковы.

Мешалки с эллипсообразными лопастями для вымески фарша состоят из поворотного корыта (рис. 10.1, е), в котором смонтированы встречновращающиеся лопасти. Лопасть 2 имеет больший размер, лопасть 3 вращается внутри ее. Их встречное движение дает резкий срез массы и обеспечивает быстрое смешивание компонентов. Лопасти приводятся во вращение шестернями. При опрокидывании корыто вращается вокруг оси 6 при помощи червячной пары и рукоятки.

Фаршемешалки открытые периодического действия с опрокидыванием корыта имеют рабочую вместимость 0,15 и 0,34 м3.

Фаршемешалка Л5-ФМ2-М-340 (рис. 10.18) состоит из следующих основных узлов: станины, месильного корыта, исполнительных органов, их привода и привода опрокидывания месильного корыта.

Станина изготовлена из уголковой стали. Месильное корыто имеет тепловую рубашку, которая обеспечивает подогрев продукта в процессе его перемешивания. Внутри корыта расположены исполнительные органы в виде двух Z-образных винтовых лопастей, вращающихся с различными скоростями (67 и 57 об/мин). Сверху корыто закрыто крышкой. Тепловая рубашка в нижней части имеет два штуцера для подключения горячей воды или пара. Привод исполнительных органов состоит из электродвигателя 1, клиноременной передачи и двух пар цилиндрических шестеренчатых передач. Привод для опрокидывания корыта состоит из электродвигателя 9, червячного редуктора (i=39) и червячной пары (i=69), (где i – передаточное число), червячный сектор которой жестко связан через подшипник месильного винта с правой боковиной месильного корыта.