Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf371

помощью груза или пневматического приспособления, и на контактной поверхности происходит повышение температуры до 350...400°С.

Поверхность трения изготавливают в виде вращающихся барабанов или дисков. Для повышения коэффициента трения на их поверхности наносят рифление или ребра. Для избежания перегрева поверхностей трения дымогенераторы работают в циклическом режиме: рабочее время 20 с и пауза 1...2 мин. Регулируется процесс с помощью реле времени. При запуске дымогенерация происходит практически мгновенно, дым имеет низкое содержание бензопиренов.

Дисковый фрикционный дымогенератор (рис. 12.40, а) состоит из корпуса 1, в нижней части которого установлен вращающийся диск 12 диаметром 250...270 мм. На поверхности диска изготавливают радиальные ребра высотой 2...3 мм. Диск устанавливают в подшипниках 14 и муфтой 15 соединяют с валом электродвигателя 2. Частота вращения диска 24 с-1. Подшипниковая опора и электродвигатель закреплены на литом поддоне 13, в который по трубе 11 подается вода, охлаждающая диск и уносящая по трубе 3 золу. К диску грузом б прижимается брусок 5 из твердых лиственных пород. Размеры поперечного сечения бруса 150 150 мм, длина около 1 м. Брус прижимает к диску груз 6, масса которого должна обеспечить давление контакта 12... 15 кПа. В исходное положение груз поднимают ручной лебедкой 8 с рукояткой 7. Дым отводят в камеру через трубу 10, а через трубу 4 подают свежий воздух.

В барабанном дымогенераторе (рис. 12.40, б) в корпусе 1 установлен барабан 3 диаметром 0,3...0,35 м, приводимый во вращение электродвигателем. На поверхности барабана изготавливают осевые ребра или рифления. К барабану грузом б прижимается деревянный брусок 5. Для подъема груза служит лебедка 7. Зола собирается в поддон 2. Дым из генератора отводят непосредственно из корпуса через фильтр 13 и далее вентилятором 11 через патрубок 12.

372

Рис. 12.40. Фрикционные дымогенераторы:

а — дисковый: 1 — корпус; 2 — электродвигатель; 3 — отводная труба; 4,10 — патрубки для воздуха и дыма; 5 — деревянный брусок; б — груз; 7 — рукоятка; 8 — лебедка;

9 — трос; II — труба для воды; 12 — диск; 13 — поддон; 14 — подшипниковая опора; 15 — муфта;

б — барабанный: 1 — корпус; 2 — поддон для золы; 3 — барабан; 4,12 — патрубки для воздуха и дыма; 5 — деревянный брусок; 6 — груз; 7 — лебедка; 8 — рукоятка; 9 — трос; 10 — электродвигатель; 11 — вентилятор; 12 — патрубок для отвода дыма; 13 — фильтр

12.12. Оборудование для охлаждения колбас

Колбасные батоны после варки охлаждают холодной водой (погружением в нее или орошением) и холодным воздухом. Целью охлаждения является ограничение жизнедеятельности микроорганизмов, оставшихся после варки, которые могут вызвать порчу готовой продукции. Охлаждение проводят сначала с большой скоростью — водой и затем медленно — воздухом. При этом происходит подсушка батона.

Для охлаждения колбас методом погружения используют шнековые аппараты непрерывного действия.

Для охлаждения методом орошения применяют душевые установки, в которых холодная вода разбрызгивается на поверхность колбасных батонов. Продолжительность такого охлаждения составляет для сосисок 10 мин, колбас в зависимости от диаметра батона 15...20 мин. Охлаждение проводят до температуры в центре батона 30°С.

Для интенсификации процесса охлаждения и экономии воды применяют гидроаэрозольное охлаждение, в котором вода форсунками мелко диспергируется. Коэф-

373

фициенты теплоотдачи от подобной водо-воздушной смеси на 15...20% выше, чем от воды при душировании.

При окончательном охлаждении колбас воздухом температура в центре снижается до 8°С. При этом возникают потери массы около 5%.

Гидроаэрозольная установка Я10-ФКО/1 для охлаждения колбас (рис. 12.41) со-

стоит из туннельной камеры 5, в которой по подвесному пути 1 перемещают рамы с колбасами 2. В камере на боковых стенках установлены в два ряда 48 форсунок 4, к которым по трубопроводу подается водопроводная или охлажденная до 5°С в водоохладителе 10 вода. Диаметр отверстий в форсунках 0,6 мм. Вода подается насосом 7 через гидростатический отстойник 6 и фильтр 4. Давление воды в форсунке 0,4...0,5 МПа, расход воды 14,4... 18 кг/ч.

Рис. 12.41. Гидроаэрозольная установка Я10-ФКО/1 для охлаждения колбас: 1 — подвесной путь; 2 — рамы с колбасами; 3 — трубопровод; 4 — форсунки;

5 — туннельная камера; 6 — гидростатический отстойник; 7 — насос; 8 — фильтр; 9 — вытяжная вентиляция; 10 — водоохладитель

Гидроаэрозольное охлаждение позволяет сократить на 1% потери массы колбас, в 2 раза — расход воды, в 3...4 раза — расход электроэнергии. Производительность установки

1 т/ч.

374

Глава 13. Оборудование для производства полуфабрикатов

13.1. Машинно-аппаратные схемы линий производства полуфабрикатов

Производство замороженных полуфабрикатов является на сегодняшний день популярным и растущим бизнесом. Полуфабрикаты в тесте (пельмени, вареники, манты, хинкали) занимают весомое место в этой группе продуктов. Их все чаще выбирает покупатель. Это, прежде всего, обусловлено удобством в использовании. Популярность замороженных полуфабрикатов растет благодаря стремительному развитию ассортимента и повышению качества за счет того, что покупатели формируют определенные требования к качеству изделий, а производители в условиях конкуренции стараются удовлетворять эти требования. Кроме того, в выборе покупателя не последнюю роль играет цена. Поэтому производитель стремится к оптимальному соотношению цены и качества.

Полуфабрикаты в тесте выпускают, как правило, в замороженном состоянии. Этот вид мясных изделий является традиционным продуктом питания у многих народов, он широко распространен и любим в Белоруссии и России.

Пельмени — это полуфабрикаты, изготовленные из мясного фарша с солью и специями, теста и подвергнутые замораживанию. Они относятся к числу наиболее распространенных видов полуфабрикатов. Каждый вид пельменей должен отвечать соответствующим органолептическим и физико-химическим показателям.

Пельмени должны быть не слипшимися, недеформированными, иметь форму полукруга, прямоугольника или квадрата, края должны быть хорошо заделаны, фарш не выступать, поверхность должна быть сухой. При встряхивании пачек с пельменями они должны издавать ясный, отчетливый звук. Для вареных пельменей характерны: приятные вкус и аромат, свойственные замороженному сырью. Фарш должен быть сочным, в меру соленым, без посторонних привкуса и запаха.

Впельменях регламентируются массовые доли поваренной соли, мясного фарша

ижира. Толщина тестовой оболочки пельменей должна быть не более 2,0 мм, а в местах заделки — не менее 2,5 мм.

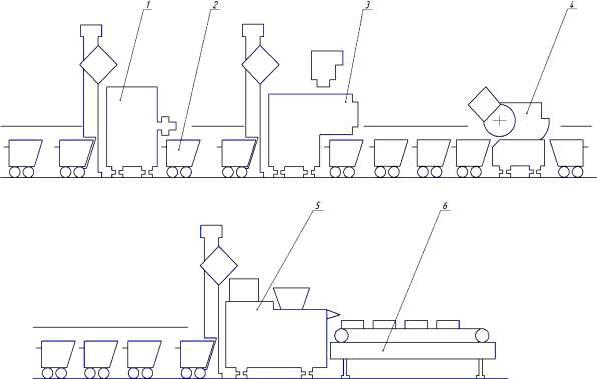

На рисунке 13.1 представлена машинно-аппаратная схема производства пельменей.

Вкомплект оборудования линии входят тележки 1 для транспортирования фарша и теста и гидравлический подъемник 2. Приготовленное тесто из тестомесильной машины 6 с помощью скребкового конвейера 7 и фарш, приготовленный в фаршемешалке 3, по фаршепроводу 5 с запорной арматурой фаршевым насосом 4 подаются в пельменный автомат 8. Сформованные тесто-фаршевые жгуты просушиваются воздухом с помощью специального устройства 9, подаваемого вентилятором 10. Затем с помощью барабана для штамповки 11 пельмени штампуются и подаются в скороморозильный аппарат 12.

Вскороморозильном аппарате 12 принята система воздухораспределения, которая предохраняет замораживаемые продукты от нарушения целостности их тестовой оболочки, наблюдаемого в процессе замораживания при низких температурах и больших скоростях воздуха. В нем пельмени подмораживаются в потоке воздуха температурой -

30…-32 С и при скорости 3…7 м/с на движущейся ленте конвейера их срезают ножом. Затем они попадают в барабан на галтовку и окончательно замораживаются при

температуре воздуха -32…-35С и скорости 2…4 м/с. Из этого барабана через окно выгрузки 13 пельмени поступают в транспортную тару 14 (полиэтиленовые тазики), установленную на приемном столе 15, упаковываются в мешки или гофрированные ящики 16 и с помощью тележек 17 поступают в холодильник. Там их взвешивают и направляют далее в камеры хранения.

|

|

|

|

|

|

|

375 |

Продолжительность охлаждения продукта на подмораживающем конвейере 6…12 |

|||||||

мин, общая продолжительность процесса 15…40 мин. |

|

|

|

||||

|

|

|

|

|

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

12 |

|

|

|

5 |

|

|

|

|

|

|

|

|

Компоненты |

|

|

|

|

|

|

|

теста |

|

|

|

Компоненты |

|

3 |

|

|

|

|

|

фарша |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

4 |

6 |

7 |

8 |

13 |

15 |

|

|

||||||

|

|

|

|

|

|

|

|

12 |

13 |

14 |

В холодильник |

и в реализацию |

15 |

16 |

17 |

Рисунок 13.1. Машинно-аппаратная схема линии производства пельменей

Так как пельмени имеют высокий спрос в нашей стране, то для их производства создано большое количество оригинальных машин - автоматов и автоматизированных линий, в том числе и импортного производства.

Котлеты, как и другие рубленые полуфабрикаты, выпускают в охлажденном или замороженном виде. Наряду с мясным сырьем при производстве рубленых полуфабрикатов используют белковые препараты животного происхождения (плазму крови, животные белки), а также растительного (соевые концентраты), а также меланж, яичный порошок, свиную шкурку, пшеничный хлеб, картофель (свежий или в виде порошка), панировочные сухари и специи.

376

Технологический процесс производства мясных рубленых полуфабрикатов состоит из следующих технологических операций: зачистке, обвалке и жиловке сырья, измельчении на волчке с диаметром решетки 2-3 мм, подготовке вспомогательного сырья (белковых препаратов, меланжа, лука, хлеба, панировочных сухарей, поваренной соли, специй) в зависимости от рецептуры, приготовлении фарша в мешалке или аппаратах непрерывного действия 2-6 мм, формовании котлет на автомате, порционной упаковке, замораживании при температуре не выше -18ºС до температуры в центре не выше -10ºС в течение 3 ч, хранении при температуре не выше -10ºС – не более 20 суток, не выше -5ºС

– не более 48 часов.

На рисунке 13.2 представлена машинно-аппаратная схема производства пельменей.

Рис. 13.2. Машинно-аппаратная схема линии производства котлет:

1 – волчок, 2 – напольная тележка, 3 – фаршмешалка, 4 – чашечный куттер, 5 – котлетоформовочная машина, 6 – конвейерный стол

Линия производства начинается с предварительной подготовки сырья, включающей в себя обвалку и жиловку мяса, в состав которой входит ленточный конвейер для обвалки и жиловки мяса вручную.

В состав линии входит волчок, фаршмешалка, куттер, котлетоформовочная машина, конвейерный стол и напольные тележки

Жилованое мясо поступает на волчок, измельчается, далее передается на фаршмешалку, интенсивно перемешивается. Для более мелкого измельчения фарш кутеруют. Далее мелко измельченный фарш поступает на котлетоформовочную машину, которая включает в себя процесс панировки. По конвейерному столу перемещается продукт, который потом поступает в холодильник

Процесс передачи мяса между оборудованием осуществляется напольными тележками и загружается с помощью подъемников-загрузчиков

По мере заполнения лотков (противней) отформованными котлетами они помещаются в морозильную камеру и по достижении в толще температуры не выше -10ºС упаковываются, проверяются на качество и отправляются на хранение (реализацию).

377

Продолжительность хранения при температуре 2…6ºС не более 6 часов, в том числе и на предприятии изготовителе, хранении при температуре не выше -10ºС – не более 20 суток , не выше -5ºС – не более 48 часов.

13.2. Оборудование для производства полуфабрикатов

Основными способами деления продуктов на порции являются дозирование и формование.

Дозирование – это процесс деления каких-либо продуктов на части, одинаковые по геометрическим размерам, массе или объему. Сущность дозировочного процесса заключается в получении порций без придания им заданных форм. Дозирование применимо к любым видам продуктов — сыпучим, жидким, фаршеобразным, вязкопластичным и др.

Формование – это процесс придания отмеренным порциям заданной формы и заданных геометрических размеров, которые должны сохраняться у полученных изделий при дальнейшей технологической обработке. Формование применимо только к таким продуктам, которые легко деформируются и хорошо сохраняют приданную им форму после снятия нагрузки.

На предприятиях мясоперерабатывающей промышленности используются в основном технологические машины, осуществляющие сдвоенный дозировочноформовочный процесс. Эти машины одновременно делят продукты на порции заданной массы и придают им определенную геометрическую форму. Сдвоенному дозировочноформовочному процессу могут быть подвергнуты продукты, хорошо сохраняющие приданную им форму, например изделия из теста, мясного, рыбного, фаршей и т. п.

Устройство, работающее по принципу однорядного формования, реализовано в котлетном автомате АК2М-40. Оно состоит из вращающегося горизонтального стола (рис. 13.3, а), имеющего пять гнезд, в каждом из которых перемещается поршень со штоком. Рабочий процесс поршня осуществляется за счет взаимодействия штока и неподвижного копира при вращении стола.

Рис. 13.3. Схема работы устройств для формования котлет:

а — однорядного типа: 1 — стол; 2—поршень; 3 — копир; 4 — диск; 5— питатель; б— многорядного типа: 1 — питатель с избыточным давлением фарша; 2—ролик; 3 — барабан; 4—кулачок; 5—поршень; 6—лоток; в — с многогнездовой плитой:

1 — поршень; 2 — питатель; 3 — плита; 4 — лоток; г —с карманами: 1—питатель;

378

2—карман; 3— валик; 4—поддерживающий валик; 5— лента

При совмещении гнезда стола с отверстием в бункере поршень находится в нижнем положении и гнездо заполняется фаршем. При дальнейшем перемещении стола поршень со штоком под действием копира поднимается и, подходя к диску, выталкивает котлету на поверхность стола. Диск снимает котлету со стола и передает ее на дальнейшую обработку.

Многорядный барабанный формователь является основой котлетного автомата К6-ФАК-50/75 и состоит из барабана (рис. 13.3, б), вращающегося вокруг горизонтальной оси. На двух диаметрально расположенных образующих барабана имеется по пять гнезд. В каждом из гнезд радиально перемещается поршень, управляемый через шток с роликом неподвижным кулачком. В верхнем положении цилиндров с поршнями гнезда с помощью питателя заполняются фаршем. При повороте барабана на 180° ролики штоков, перемещаясь по кулачкам, выталкивают с помощью поршней пять котлет на лоток, а противоположно расположенные гнезда в это время заполняются фаршем.

К многорядным формователям относится устройство, исполнительным органом которого является циклично перемещающаяся плита с гнездами (рис. 13.3, в). В процессе работы плита может занимать два крайних положения. В крайнем правом положении гнезда в плите заполняются из бункера фаршем. В крайнем левом положении из гнезд с помощью поршней котлеты выталкиваются на лоток. Производительность данного формователя зависит от вместимости и количества гнезд, а также от числа двойных ходов плиты. Для увеличения производительности формователя вдвое плиту выполняют двусторонней, а справа размещают вторую группу поршней. В этом случае при любом крайнем положении плиты происходит как заполнение, так и опорожнение ее гнезд.

В формователе, схема работы которого изображена на рис. 13.3, г, валик имеет карманы определенной вместимости. Питатель подает фарш в соответствующий карман, а валик при вращении штампует на ленту котлеты. Лента опирается на поддерживающий валик.

Котлетный автомат АК2М-40 (рис. 13.4) состоит из корпуса, загрузочного цилиндра, стола, опорной плиты, пяти поршней, диска и привода. Загрузочный цилиндр снабжен шестилопастным винтом, который воздействует на находящийся в цилиндре фарш, а также плотно и равномерно заполняет формовочные гнезда вращающегося стола. Загрузочный цилиндр автомата и шестилопастный винт для удобства мойки и очистки рабочей части машины изготовляют съемными. В днище загрузочного цилиндра имеется овальное отверстие, через которое фарш из цилиндра поступает в формовочные гнезда стола. На опорную плиту, расположенную на валике стола, опираются нижние торцевые срезы поршней при прохождении их под цилиндром. Положение опорной плиты изменяют путем вращения рукоятки, действующей на регулятор и смещающей по оси валик с опорной плитой. В свою очередь, это позволяет регулировать объем гнезд стола и, следовательно, массу дозы. Поворот рукоятки регулятора на одно деление (фиксируется на указательном диске) изменяет массу котлеты на 10 г.

Диск предназначен для съема котлет со стола и их передачи на дальнейшую обработку. Стрелками на рис. 13.4, б указано направление движения котлет. Зазор между нижней поверхностью диска и верхней поверхностью стола равен 0,2 мм. Для очистки вращающегося диска предусмотрен скребок, сбрасывающий частицы фарша. Он должен плотно прилегать к верхней поверхности диска. Штоки поршней снабжены шарнирами, которые во время вращения стола катятся по кулачку и в зависимости от конфигурации его развертки обеспечивают поршням возвратно-поступательное движение. При подходе к загрузочному цилиндру поршень опускается в крайнее нижнее положение, а после прохождения загрузочного цилиндра вместе с отформованной котлетой поднимается до уровня верхней плоскости стола.

379

Привод автомата осуществляется от фланцевого электродвигателя. Вращение от электродвигателя передается через червячную пару валу лопастного винта, затем через цилиндрическую шестерню и большое зубчатое колесо валу формовочного стола и через пару шестерен валу конвейерного диска.

Рис. 13.4. Котлетный автомат АК2М-40:

а—общий вид; б—схема движения фарша при формовании котлеты:

1— корпус; 2 — загрузочный цилиндр; 3 — шестилопастный винт; 4 — овальное отверстие; 5—поршень; б—стол; 7—плита опорная; 8— диск; 9 —скребок; 10— винт; 11 —кулачок; 12— рукоятка; 13— валик; 14— регулятор; 15— привод

Загруженный в цилиндр мясной фарш нагнетается шестилопастным винтом в формовочные гнезда стола, после чего отформованные котлеты (круглые) поршнями выталкиваются на его поверхность, где их подхватывает диск и сбрасывает в посыпанные сухарной мукой лотки.

Котлетный автомат К6-ФАК-50/75 входит в поточную технологическую линию по производству котлет. В качестве исполнительного органа этот автомат включает в себя многорядный барабанный формователь (см. рис. 13.3, б), что позволяет значительно повысить его производительность. Техническая характеристика котлетных автоматов приведена в табл. 13.1.

Таблица 13.1. Техническая характеристика котлетных автоматов

Показатель |

: К6-ФАК-50/75 : |

АК2М-40 |

|

|

|

Производительность, шт/ч |

20000 |

4000 |

Вместимость загрузочного цилиндра, л |

- |

20 |

Масса котлеты, г |

50; 75 |

50; 75; 100 |

Установленная мощность, кВт |

1,5 |

0,55 |

Габаритные размеры, мм |

2275х825х1275 |

685х585х665 |

Масса автомата, кг |

480 |

90 |

|

|

|

Дозировочно-формовочный автомат АФМР-8000 предназначен для изготовления шницелей, бифштексов, котлет, биточков и тефтелей из фарша, укладки их на лотки и панирования. При вращении формующего барабана фарш под давлением поступает в пространство, образующееся между питателем и барабаном. При этом находящиеся в верхнем положении поршни со штангой опускаются до тех пор, пока не упрутся в регулирующие кулаки, после чего фарш наполняет над поршневое пространство. При дальнейшем вращении барабана поршни выдавливают отформованные изделия, которые срезаются вибрирующим ножом. Изделия падают на лотки, проходящие

380

под барабаном по конвейеру. Лотки поступают из магазина вместимостью 15 лотков. На один лоток укладывается 15 шницелей или бифштексов, 24 котлеты или биточка, 54 тефтели. Производительность при изготовлении шницелей и бифштексов диаметром 80 мм и массой 65...107 г составляет 4000 шт/ч, котлет и биточков диаметром 60 мм и массой 40...65 г — 5300, тефтелей диаметром 40 мм и массой 18...23 г —8000 шт/ч. Допускаемое отклонение от массы одного изделия ± 5 %.

Машина для формования мясных хлебов ФФ2Х предназначена для наполнения металлических форм фаршем. Она состоит из цепного конвейера, станины, питателя, прижимной плиты, горловины, шнеков, бачка для смазки форм, лотка-наполнителя.

Пустые формы (в комплект машины входит 500 шт), вручную установленные на лоток-наполнитель, перемещаются к конвейеру. Поочередно при переходе с лотка на стол конвейера они захватываются закрепленным на нем пальцем, который подает и устанавливает их под прижимную плиту на горловине. Формы размерами 268х126х110 мм наполняются фаршем под давлением, создаваемым шнеком, через горловину. Время наполнения одной формы составляет 5,35 с. В момент наполнения формы производится механический поджим ее к верхней плите. По мере наполнения каждой формы с помощью конечного выключателя останавливают шнеки питателя. Наполненная форма выталкивается из-под горловины очередной пустой формой, конечный выключатель срабатывает, запуская шнек в работу. Операция повторяется. Формы вручную снимают со стола конвейера и подают к месту технологической переработки. Производительность машин 500 кг/ч, мощность установленного электродвигателя 2,6 кВт, габаритные размеры 1205х1790х1520 мм, масса без фарша 600 кг.

13.3. Машины с формирующим цилиндрическим барабаном для производства рубленых полуфабрикатов

Машины с формующим барабаном применяют для производства круглых котлет с внешним диаметром от 50 до 100 мм при производительности от 10 до 100 тысяч штук в 1 ч. Формующий барабан с оппозитным расположением поршней представлен на рисунке 13.5, а, и состоит из цилиндрического барабана 8, в котором в один ряд изготовлены пять сквозных отверстий. В них установлены десять поршней 10, 18. Поршни имеют радиальные отверстия, через которые проходят стержни 11, 17. На концах стержней гайками закреплены ролики 1, 12, которые обкатываются по неподвижным направляющим — кулачкам 2. К кулачкам ролики прижимаются пружинами 7. Кулачки спрофилированы так, чтобы в нижнем положении барабана поршни выходили на уровень образующей, а и верхнем опускались, образуя пространство для фарша. Для регулирования положения поршней в верхней позиции, и тем самым объема дозы фарша, два центральных поршня 9, 22 изготовлены сплошными со скосами внутри. Эти скосы опираются на конус 20, закрепленный штифтом 21 на оси 19. Ось имеет сверление с резьбой, в которую ввинчен регулировочный винт 6 с маховичком 15. Этим механизмом конус перемещают в осевом направлении, изменяя ход поршня. Для того чтобы стержни могли перемешаться, на торцах барабана изготовлены отверстия 16, диаметр которых больше, чем диаметр стержня. Барабан приводится во вращение через цапфу 14 и днище 13. Вторая цапфа 4 установлена неподвижно во втулке 5, закрепленной на корпусе. Подобный штампующий барабан может производить до 20 тысяч котлет в 1 ч.

Второй тип формующего барабана показан на рисунке 13.5, б. В цилиндрической обечайке 14 барабана просверлены в два ряда десять отверстий 15, в которые вставляют поршни 11. Поршень имеет шток 6 и два пальца 5, которые препятствуют его проворачиванию. Пальцы и шток проходят через отверстия во внутреннем цилиндре 16, приваренном к центральному диску 13. Штоки упираются в неподвижные кулачки 4, 7, обеспечивающие осевое смещение поршней при вращении барабана. Для опускания