Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

271

Шприцовочная головка закрыта кожухом сборной конструкции. Она состоит из обечайки и двух откидных крышек из оргстекла.

Кинематическая схема привода шприца (рис. 5.1) включает в себя мотор-вариатор, от которого через кулачок и рычаги передается возвратно-поступательное движение храповому механизму. Последний, находясь на валу, поворачивает звездочку на определенный угол и перемещает ленту пластинчатого конвейера на соответствующую длину. От мотор-вариатора приводится во вращение кривошип, через тяги и поперечину кривошипа передается возвратно-поступательное движение штангам и шприцовочной головке.

Работа шприца состоит в следующем. Подготовленное сырье для производства изделий из свинины вручную укладывают плотно друг к другу на ленту конвейера. Включают привод шприца (мотор-вариатор и насос). Мотор-вариатор одновременно приводит в действие кулачок, от которого получает движение конвейер на шаг 22 мм и кривошип, приводящий в возвратно-поступательное движение шприцовочную головку. При остановке конвейера шприцовочная головка перемещается в нижнее положение; дойдя до сырья, останавливается, а иглы продолжают перемещаться вниз. Выйдя из шариковых затворов, расположенных между направляющими, иглы прокалывают сырье и, пройдя по его толщине, нагнетают рассол. Шариковые затворы обеспечивают наличие рассола в иглах до начала и в конце шприцевания. По мере прохождения игл шприцевой головки по толщине сырья рассол разбрызгивается через отверстия, образованные иглами. Подачу рассола под давлением обеспечивает насос.

При попадании какой-либо из игл на кость (в случае посола мясокостного сырья) эта игла останавливается за счет пружин сжатия, которыми снабжены иглы. При этом остальные иглы продолжают движение. С целью компенсации падения давления рассола в полости игл во время шприцевания в рассолоподающей системе установлены два демпфера.

Посоленное сырье конвейером подается к месту выгрузки, откуда по спуску поступает в тележку, установленную под конвейером. Неиспользованный при шприцевании рассол через очистительные фильтры возвращается в бак с рассолом.

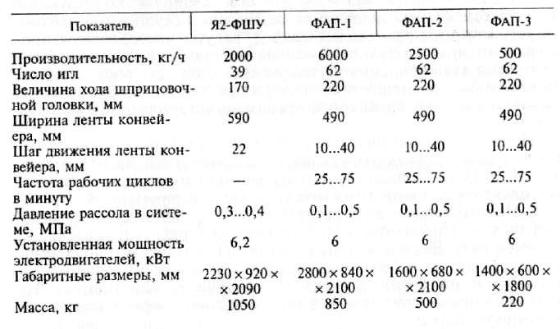

Техническая характеристика многоигольчатых посолочных автоматов приведена в табл.10.3.

Таблица 10.3. Сравнительная техническая характеристика многоигольчатых посолочных автоматов российского производства

272

Комплекс оборудования для посола мяса Л1–ФЛБ предназначен для измельчения сырья, транспортирования его в бункер и дозирования, охлаждения и объемного дозирования рассола, смешивания сырья с рассолом и наполнения сырьем тары (ковшей, тележек и т. п.) для его созревания.

В состав комплекса входят два волчка К6-ВФЗП-200 с подъемниками К6-ФПЗ-1, предназначенными для загрузки волчков сырьем, фаршевый насос А1-ФЛБ/3, с помощью которого измельченное сырье подается в весовой бункер А1-ФЛБ/2, а затем в смеситель А1-ФЛБ/1. В смеситель по трубопроводу поступает пищевой рассол от охладителядозатора А1-ФЛБ/4.

Технологический процесс посола измельченного мяса осуществляется в смесителе, оборудованном двумя спиралеобразными шнеками. В смеситель насосом-дозатором подается пищевой рассол из расчета 10 кг рассола на 100 кг сырья. Загрузка смесителя за один цикл составляет 275 кг (250 кг сырья и 25 кг рассола). Сырье смешивается с рассолом в течение 3...4 мин и подается шнековым выгружателем смесителя в тару для созревания.

Посол мяса при производстве колбасных изделий может также осуществляться с помощью агрегата Я2-ФХ2Т. Он имеет два исполнения: с объемным дозированием вручную при посоле сухой солью (Я2-ФХ2Т) и с автоматическим дозированием рассола пропорционально массе загружаемого сырья (Я2-ФХ2Т-01).

Агрегат Я2–ФХ2Т состоит из станины, фаршемешалки, измельчителя, приводов перемешивающих валов и разгрузочного шнека фаршемешалки, подъемника-загрузчика и электрооборудования. Агрегат Я2-ФХ2Т-01 дополнительно укомплектован устройством слива рассола и циферблатными весами.

Особенность агрегата - оригинальное конструктивное решение фаршемешалки, которая состоит из дежи вместимостью 0,63 м3 и расположенных в ней грех рабочих шнеков - двух перемешивающих и одного разгрузочного. Перемешивающие лопастные шнеки вращаются с разной частотой (0,5 и 0,6 с-1), а их приводной механизм оснащен реверсом, т. е. шнеки могут вращаться как в одну, так и в другую сторону. Такой же механизм имеет и привод разгрузочного шнека, который вращается с частотой 1,68 с-1.

Смешивание в автоматическом режиме характеризуется тем, что через каждые 50 с автоматически меняется направление вращения лопастных валов. Во время остановки двигателя и переключения на реверс осуществляется выдержка 5 с.

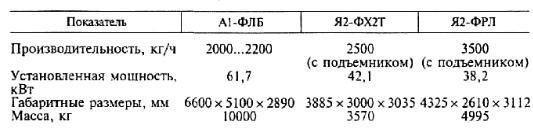

Посолочный агрегат Я2–ФРЛ является машиной непрерывного действия и отличается от агрегата Я2-ФХ2Т более производительным измельчителем (диаметр ножевых решеток увеличен с 160 до 200 мм), двухсекционной фаршемешалкой и автоматизированной системой дозирования рассола. Непрерывность технологического процесса обеспечивается тем, что, когда в одну из секций фаршемешалки из измельчителя загружается сырье, во второй секции компоненты смешиваются и выгружается готовый продукт. Обе секции имеют одинаковую вместимость (0,63 м3) и поочередно загружаются мясом, поступающим из измельчителя, с помощью поворотного лотка-распределителя. Техническая характеристика посолочных комплексов и агрегатов приведена в табл.10.4.

Таблица 10.4. Техническая характеристика посолочных комплексов и агрегатов

273

Машины для посола мяса, выпускаемые зарубежными фирмами, в целом незначительно отличаются от описанного выше оборудования.

Инъекторы фирмы «Karpovic‖ (Польша) предназначены для шприцевания мяса рассолом при изготовлении копченостей. Куски мяса перемещаются на конвейерном столе сквозь зону шприцевания, и после насыщения рассолом падают с конвейера в транспортную емкость (чан). На рис. 10.6. приведен общий вид инъектора.

NK-17

Рис. 10.6. Общий вид инъектора фирмы «Karpovic»

Этот инъектор имеет следующие достоинства:

Шприц осуществляет посол бескостного и мясокостного сырья;

Посол осуществляется через 17-54 игл, которые перемещаются в вертикальной плоскости независимо друг от друга, что позволяет производить посол костного мясного сырья;

Контроль давления в магистрали подачи солевого раствора осуществляется по манометру, регулирование давления – краном подачи рассола, расположенным на панели управления инъектором;

На всех инъекторах установлен шестеренчатый насос. На аппаратах с 27 и 54 иглами устанавливаются насосы производства фирмы «Johnson Pomp Grupр» (Швеция). Давление, создаваемое насосом, может регулироваться в диапазоне от 0,1 до 1,0 МПа. В табл. 10.5 привеедана техническая характестика инъекторов фирмы «Karpovic‖

Таблица 10.5. Техническая характестика инъекторов фирмы «Karpovic‖

Модель |

Nk-17 |

Nk-27 |

Nk-54 |

|

Количество игл, шт |

17 |

27 |

54 |

|

Максимальная производительность, кг/ч |

1000 |

1500 |

2000 |

|

Шаг транспортера, мм |

12-46 |

12-46 |

20-60 |

|

Количество тактов в минуту, такт/мин |

56 |

56 |

56 |

|

Высота просвета между транспортером и |

200 |

200 |

200 |

|

иглами, мм |

||||

|

|

|

||

Ширина транспортерной ленты, мм |

270 |

420 |

420 |

|

Размеры Д x Ш х В, мм |

1050х420х1700 |

1600х570х1800 |

1750х600х1900 |

|

Емкость сборника рассола, л |

45 |

140 |

250 |

|

Мощность двигателя привода, кВт |

1,1 |

2,2 |

2,2 |

|

Мощность двигателя насоса, кВт |

0,75 |

1,1 |

2х1,1 |

|

Масса, кг |

120 |

220 |

350 |

274

Инъекторы фирмы «Suhner» (Германия). Инъекторы (рис. 10.7) оборудованы наиболее распространенными системами введения технологического раствора, чтобы инъецировать любой тип мясных продуктов, домашней птицы, рыбы, как с костью, так и бескостный. Сложная патентованная насосная система иглы обеспечивает полное управление рапы (блока игл) при инъекции. Иглы в рапе располагаются и движутся независимо друг от друга, и могут поставляться различной длины, формы и диаметра. Конвейер перемещается только тогда, когда иглы свободны от инъецируемого продукта, что предотвращает повреждение или изгиб игл.

Все операционные функции машины регулируются микропроцессором самой последней модели. Различными функциями можно легко управлять с цифровой панели. Микропроцессор может принимать и запоминать до 20 различных программ обработки.

Качество и долговечность оборудования также отражены в конструкции «нержавеющая сталь». Нейлоновые узлы и полиэтиленовые подшипники, установленные в машине, обеспечивают ее надежную и долговечную работу. Электроника и электрооборудование инъектора полностью защищены от влажности. Ленточные конвейеры могут быть демонтированы без инструментальных средств, и это делает санитарную обработку простой и быстрой.

Рис.10.7. Общий вид инъектора фирмы «Suhner»

Данный инъектор может обеспечить следующие дополнительные операции:

–Инъекционная головная станция с регулируемым зазором;

–Tenderizer-головка T-160 (инъецирование продукта с костью и без кости);

–Конвейеры мировых и европейских требований отвечающие необходимым условиям (нержавеющая сталь);

–Самоочищающийся ротационный фильтр RF-400 с регулированием уровня

рамы;

–Подающие транспортеры-укладчики и элеваторы для индустриальных инъекторов;

–Осуществление микропроверки качества работы инъектора.

Вкомплект инъектора могут входить дополнительно следующие узлы и

механизмы:

–«Rotofilter», фильтр рассола;

–«Micro check», (R) взвешивание;

275

–подающий транспортер;

–блок игл;

–станция для очистки воды или для переподготовки рассола.

В. табл. 10.6 приведена техническая характеристика типового ряда таких инъекторов.

Таблица 10.6. Техническая характеристика инъекторов фирмы «Suhner»

Модель |

|

WS-10 |

|

WS-20/ |

|

WS-30/ |

|

WS-40/ |

|

WS-80/ |

|

|

WS 10/20 |

|

WS 20/40 |

|

WS60 |

|

WS 40/80 |

|

WS160 |

|

|

|

|

|

|

|||||

Габаритная длина, мм |

1230 |

1230 |

1600 |

2050 |

2050 |

|||||

Габаритная ширина, мм |

560 |

560 |

650 |

940 |

940 |

|||||

Габаритная высота, мм |

1720 |

1720 |

2050 |

2200 |

2200 |

|||||

|

1920 |

1920 |

2330 |

2400 |

2400 |

|||||

Уровень транспортера, мм |

950 |

950 |

1000 |

1080 |

1080 |

|||||

Ширина рабочего проема, мм |

300 |

300 |

450 |

600 |

600 |

|||||

Длина иглы, мм |

240 |

240 |

310 |

310 |

310 |

|||||

Диаметр иглы, мм |

4/2 |

4/2 + 5/3 |

4/2 + 5/3 |

4/2 + 5/3 |

4/2 + 5/3 |

|||||

|

5/3 |

|

3/2 (D) |

|

3/2 (D) |

|

|

|

3/2 (D) |

|

Масса, кг |

183 |

203 |

380 |

720 |

850 |

|||||

Количество тактов за минуту |

50 |

50 |

30-60 |

20-80 |

20-80 |

|||||

Рабочий ход ленты |

16-32 |

16-32 |

16, 32, 48 |

24, 56, 72, 88 |

24, 56, 72, 88 |

|||||

транспортера за 1 такт, мм |

|

|

|

|

|

|

|

|

|

|

Давление впрыска, МПа |

0-0,45 |

0-0,45 |

0-0,5 |

0-0,5 |

0-0,5 |

|||||

Количество инъецируемого |

|

max 30% |

|

max 30-35% |

|

max 50% |

|

max 70% |

|

max 100% |

рассола по отношению к |

|

|

|

|

|

|

|

|

|

|

сырью |

|

|

|

|

|

|

|

|

|

|

Максимальная |

2500 |

3500 |

4500 |

10000 |

18000 |

|||||

производительность за час, кг |

|

|

|

|

|

|

|

|

|

|

Мощность и количество |

1,1 |

1,1 |

1,1/1,4 |

3,0 |

3,0 |

|||||

оборотов двигателя, кВт |

(1400) |

(1400) |

(1400/2800) |

(1420) |

(1420) |

|||||

(об/мин) |

|

|

|

|

|

|

|

|

|

|

Производительность насоса |

64 |

64 |

82 |

118 |

190 |

|||||

(давление 0,3 МПа), л/мин |

|

|

|

|

|

|

|

|

|

|

Напряжение/частота/фазы |

380/50/3 |

380/50/3 |

380/50/3 |

380/50/3 |

380/50/3 |

|||||

Количество/ряды игл |

|

10/10х1 |

|

20/20x2 |

|

30/30x2 |

|

40/40x2 |

|

80 / 80x2 |

Примечание: (D) – двойные иглы

Шприцы-инъекторы фирмы «Ruhle» (Германия). Машины серии PR

предназначены для внутримышечного введения рассола или маринада как в бескостное мясное сырье, так и в мясное сырье с включением кости. Шприцы-инъекторы фирмы «Ruhle» могут применяться при производстве копченостей из говядины, свинины, баранины, птицы, а также при изготовлении натуральных полуфабрикатов. В зависимости от типа сырья, скорости перемещения шагового транспортера, давления шприцевания единовременная инъекция рассола может составлять 5-80% от массы обрабатываемого сырья. Интегрированная система приготовления рассола (в моделях с количеством игл более 56) позволяет совместить подго-товительные операции (составление рассола) и непосредственно процесса инъектирования мяса.

Количество перфорированных игл и их взаимное расположение (в 1, 2 и 4 ряда) определяются моделью шприца-инъектора. Инъекторы серии PR (табл. 10.7) оснащены высокопроизводительным насосом, позволяющим исключить падение давления в случае использовании рассола с включением крупных кусочков льда. Управление инъектором осуществляется микропроцессором, в памяти которого сохраняется до 50 программ обработки сырья. Шприц-инъектор укомплектован системой самоочистки.

276

Рис. 10.8. Общий вид шприцев-инъекторов фирмы «Ruhle»

Таблица 10.7. Техническая характеристика инъекторов фирмы «Ruhle»

Техническая характеристика |

PR |

PR |

PR |

PR |

PR |

PR |

PR |

PR |

|

8 |

10 |

15 |

20 |

28 |

56 |

112 |

224 |

Производительность, кг/ч |

500 |

750 |

1500 |

2000 |

3000 |

5000 |

7000 |

9000 |

Размер обрабатываемого |

270х180 |

270х180 |

270х180 |

300х200 |

350х200 |

350х200 |

700х240 |

700х240 |

мяса, ширина высота, мм |

|

|

|

|

|

|

|

|

Количество игл, шт. |

8 |

10 |

15 |

20 |

28 |

56 |

112 |

224 |

Расположение игл, ряд |

1 |

1 |

2 |

2 |

2 |

4 |

2 |

4 |

Мощность, кВт |

1,1 |

1,1 |

1,1 |

1,5 |

7,5 |

7,5 |

9,5 |

9,5 |

Габаритные размеры, мм |

|

|

|

|

|

|

|

|

длина |

1270 |

1270 |

1270 |

1320 |

1600 |

1600 |

2300 |

2300 |

ширина |

500 |

500 |

500 |

550 |

750 |

750 |

1100 |

1100 |

высота |

1400 |

1400 |

1400 |

1600 |

1950 |

1950 |

2200 |

2200 |

|

|

|

|

|

|

|

|

|

Вес, кг |

125 |

140 |

145 |

155 |

380 |

470 |

760 |

1100 |

10.4. Комплекты посолочного оборудования для приготовления фарша

В комплекс оборудования А1-ФЛБ для посола мяса (рис. 10.9) входит следующее оборудование: два волчка 1 (К6-ФВЗП-200), два подъемника 2 (К6-ФПГ-500), три фаршевых насоса 3 (А1-ФЛБ/3), площадка 4, основание 5, весовой бункер 6 (А1ФЛБ/2), смеситель 7 со шнековой выгрузкой А1-ФЛБ/1, рассолопровод 8, охладительдозатор 9 (А1-ФЛБ/4), щит контроля и управления 10, стол 11, а также насадка, релейнопневматический щит и щит питания. Оборудование комплекса может работать как в автоматическом, так и в ручном режиме.

277

Рис. 10.9. Комплекс оборудования А1-ФЛБ для посола мяса

Посол мяса осуществляется следующим образом: сырье (говядина, свинина) из цеха обвалки и жиловки в напольных тележках (горизонтальный поток) транспортируется к гидроподъемнику К6-ФПГ-500, с помощью которого выгружается в приемные бункера соответствующих волчков К6-ФВЗП-200. При вертикальном потоке сырье поступает в бункера волчков по спускам, выходит из них в измельченном виде и поступает в приемный бункер насоса А1-ФЛБ/3. По мере накопления сырья в приемном бункере насоса (не менее 200 кг) включается в работу насос, который периодически по фаршепроводу подает сырье в весовой бункер для отвешивания порции, равной 125 кг. Отвешенная порция автоматически выгружается в месильное корыто смесителя А1ФЛБ/1, куда подается из насоса дозатора пищевой рассол из расчета 10 кг на 100 кг сырья. Загрузка месильного корыта за один цикл составляет 275 кг (250 кг сырья и 25 кг рассола). Сырье смешивается с рассолом спиралеобразными шнеками в течение 3…4 мин. По окончании смешивания готовый продукт транспортируется шнековым выгружателем, встроенным в смеситель, в тару для созревания.

Посол мяса при производстве колбасных изделий осуществляется также в посолочных агрегатах.

Агрегат Р3-ФХТ (рис. 10.10) используется для измельчения и посола мяса и состоит из подъемника загрузчика 1, станины 9, измельчителя 8, дежи 7, блокировочного устройства 5, перемешивающих валов 4, разгрузочного патрубка 3, разгрузочного шнека 10, пульта управления 11, площадки обслуживания 6 и передвижного стола 12.

Агрегат комплектуют подъемником Я2-ОГБ-1-01, который предназначен для подъема и опрокидывания над приемным бункером напольной тележки 2 типа Я2-ФЦ1В с сырьем. Подъемник имеет электромеханический привод, цепной тяговый орган, его жестко крепят к станине агрегата.

Станина 9 представляет собой сварную конструкцию из листового и профильного проката, на которой смонтированы узлы и механизмы агрегата. В станине имеются окна, обеспечивающие удобный доступ к механизмам агрегата. Окна закрывают быстросъемными крышками.

278

Рис. 10.10. Агрегат Р3-ФХТ

Измельчитель 8 состоит из узлов и механизмов, заимствованных от волчка К6- ФВЗП-200: питающего механизма, включающего в себя литой корпус, два шнека, подающих сырье в рабочую полость, рабочий шнек и цилиндр; режущего механизма, куда входят крестовидные четырехзубые ножи, ножевые решетки и гильза со спиральными внутренними ребрами, а также привод, включающий два электродвигателя, два редуктора и клиноременную передачу.

Дежа 7 состоит из сварного корпуса, выполненного из нержавеющей стали, двух перемешивающих валов с Z-образными лопастями и разгрузочного шнека. Перемешивающие валы установлены в подшипниковые опоры и соединены зубчатой парой. Разгрузочный шнек закреплен одним концом в подшипниковой опоре, а другим – в подшипнике скольжения съемной крестовины, установленной в разгрузочном окне. Для удобства санитарной обработки разгрузочный патрубок имеет поперечный разъем.

Блокировочное устройство 5 представляет собой две трубчатые полурамки, установленные по периметру дежи. При нажатии на рамку срабатывают конечные выключатели, обеспечивающие экстренную остановку приводов мешалки.

Передвижной стол 12 предназначен для выполнения работ по замене режущих инструментов и их санитарной обработки. Стол перемещается по круглым направляющим вдоль оси измельчителя: при работе агрегата стол отодвинут к передней стенке дежи, при санитарной обработке перемещается под горловину измельчителя.

Техническая характеристика посолочных комплексов и агрегатов приведены в табл. 10.8.

Таблица 10.8. Техническая характеристика посолочных комплексов и агрегатов

|

Комплекс А1-ФЛБ |

Агрегат |

||

Показатель |

Горизонтальный |

Вертикальный |

||

Я2-ФХ2 |

||||

|

поток |

поток |

||

|

|

|||

Производительность, кг/ч |

2000…2200 |

2000…2200 |

2500 |

|

Установленная мощность, кВт |

61,7 |

57,3 |

30,0 |

|

Число обслуживающих |

2 |

2 |

1 |

|

рабочих, чел |

|

|

|

|

Габаритные размеры, мм |

6600 5100 2890 |

5800 5100 2890 |

3450 2050 1975 |

|

Масса, кг |

10 000 |

8700 |

2800 |

|

Для выдержки мяса в посоле применяют различные емкости – тазы, чаны, подвесные ковши, бункера, напольные емкости и др.

279

10.5. Оборудование для массирования и тумблирования мяса

Для интенсификации процессов посола и созревания кускового мясного сырья после шприцевания применяют механическое воздействие, которое способствует объемному распределению посолочных веществ. Одним из возможных способов механического воздействия является массирование посоленного кускового сырья, которое достигается путем взаимного перемещения кусков мяса относительно друг друга и стенок движущейся емкости.

Принцип работы практически всех машин для массирования мяса одинаков и основан на вращении с определенной частотой емкости с загруженным в нее мясом. Как правило, в емкости создается разрежение величиной 0,01...0,03 МПа, а коэффициент ее загрузки составляет 0,5...0,7. Для обеспечения эффекта тумблирования частоту вращения и коэффициент загрузки емкости по сравнению с массированием мяса снижают.

Машина Я2-ФММ (рис. 10.11) предназначена для массирования кускового мясного сырья под вакуумом с использованием в качестве рабочей емкости унифицированной тележки Я1-ФЦ1В. Машина Я2-ФММ включает в себя станину 2, привод 4, вакуум-крышку 5, ограждение 6, вакуум-сборник 1, электрооборудование 3.

Рис. 10.11. Машина Я2-ФММ для массирования мяса

Станина 2 является основным несущим элементом, определяющим взаимное расположение частей изделия, представляет собой сварную конструкцию коробчатой формы. На верхней плите станины крепят корпус установки двигателя. Внутри станины размещают привод 4, вакуум-насос, вакуум-проводы и аппаратуру пульта. В основании станины предусмотрены отверстия для крепления регулируемых опор. Для обслуживания механизмов, размещенных внутри станины, предусмотрены люки со съемной крышкой и крышкой, установленной на шарнирах.

Привод предназначен для движения основного рабочего органа – вакуум-крышки 5 с закрепленной на ней тележкой Я2-ФЦ1В. Привод состоит из электродвигателя и червячного редуктора, соединенных между собой клиноременной передачей. На тихоходном валу редуктора размещена шестерня в зацеплении с шестерней, которая установлена на рабочем валу.

Тележка с сырьем закрепляется вакуум-крышкой, которая состоит из каркаса, установленного консольно на рабочем валу привода, и снабжена механизмом подъема и

|

280 |

поджатия тележки к резиновому уплотнению. На крышке имеется специальный вакуум- |

|

клапан, через который вакуумируют сырье. |

|

Для обеспечения безопасности обслуживания и эксплуатации машины |

|

предназначено ограждение, шарнирно установленное на опорах и снабженное |

|

блокирующим устройством. |

|

Вакуум-сборник обеспечивает защиту вакуум-насоса от попадания в него рассола |

|

и ощипков сырья. Вакуум-сборник представляет собой гильзу, в которой расположен |

|

поршень для периодической очистки сборника. Крышка вакуум-сборника снабжена |

|

смотровым стеклом. |

|

Работа машины состоит в следующем. Подготовленное для созревания сырье |

|

укладывают в тележки Я2-ФЦ1В, каждую из которых вручную устанавливают на опоры в |

|

вакуум-крышке машины и вращением рукоятки подъемного механизма поднимают в |

|

крайнее верхнее положение до краев прижима тележки к конусной крышке через |

|

резиновую прокладку. |

|

Затем включают вакуум-насос и отсасывают воздух из тележки. По достижении |

|

давления в тележке не более 0,07 МПа включают привод на вращение ее. Тележка с сырьем, |

|

совершая вращательное движение с частотой вращения 0,17 с–1, обеспечивает скользящие |

|

движения кусков мяса друг относительно друга в вакуумируемой среде. |

|

Продолжительность массирования 30…60 мин (в зависимости от размеров куска). |

|

По истечении времени массирования отключают привод вакуум-крышки |

|

вращением рукоятки, тележку опускают в исходное положение и откатывают от машины. |

|

Техническая характеристика машины Я2-ФММ: |

|

Производительность, кг/ч .............................. |

150…530 |

Продолжительность массирования, мин ...... |

30…60 |

Частота вращения рабочего вала, с –1 ........... |

0,17 |

Давление в вакуумной системе, МПа ........... |

0,07 |

Установленная мощность электродвигателей, кВт 2,2 |

|

Габаритные размеры, мм ............................... |

1850 1850 1450 |

Масса, кг .......................................................... |

768 |

Установка для массирования мяса ФУМ предназначена для периодической обработки костного и бескостного мяса под вакуумом путем его перемешивания с рассолом в специальных контейнерах. Наиболее эффективна при использовании в комплекте с посолочным автоматом ФАП и конвейером ФТБ.

Основное ее отличие от машины Я2-ФММ заключается в следующем. Рабочий процесс в установке ФУМ осуществляется с помощью специальных контейнеров вместимостью 0,975 м3. Реверсивный двухскоростной мотор-редуктор и лопасти специальной формы повышают качество обработки сырья. Приготовление различных мясных изделий осуществляется по специальным программам, реализуемым с помощью пульта управления. Техническая характеристика установок для массирования мяса приведена в табл. 10.9.

Таблица 10.9. Техническая характеристика установок для массирования мяса