Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

261

ОГ2А-250 меньшей производительности в 250 и 500 л/ч ОАО «Одесский механический завод».

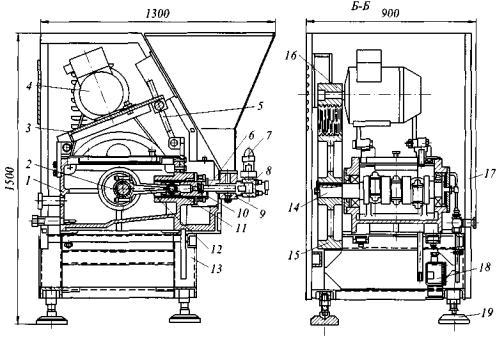

Рис. 9.52. Гомогенизатор К5-ОГА-10

Он представляет собой пятиплунжерный насос высокого давления с гомогенизирующей головкой. Он состоит из станины 1 с приводом, кривошипношатунного механизма 5 с системами смазки и охлаждения, плунжерного блока 14 с гомогенизирующей 13 и манометрической 12 головками и предохранительным клапаном. Внутри плунжерного блока 14 имеется плунжер 15, соединенный с ползуном //. Привод гомогенизатора осуществляется от электродвигателя 17 через ведущий 20 и ведомый 21 шкивы и клиноременную передачу. Внутри станины / шарнирно закреплена плита 18, положение которой регулируется винтами 2. Станина установлена на шести варьируемых по высоте опорах 19.

Кривошипно-шатунный механизм 5 состоит из литого чугунного корпуса, коленчатого вала 7, установленного на двух роликоподшипниках, шатунов 8 с крышками 6 и вкладышами 9, ползунов 11, шарнирно соединенных с шатунами 8 при помощи пальцев 10, стаканов и уплотнений. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной. В задней стенке корпуса смонтированы указатель уровня масла 4 и сливная пробка 3. В корпусе, представляющем собой резервуар с наклонным дном, размещены кривошипно-шатунный механизм 5, система охлаждения, масляный сетчатый фильтр и маслонасос 22.

Гомогенизатор имеет принудительную систему смазки наиболее нагруженных трущихся пар, которая применяется в сочетании с разбрызгиванием масла внутри корпуса. Охлаждение масла проводится водопроводной водой посредством змеевика 16 охлаждающего устройства, уложенного на дне корпуса, а плунжеры охлаждаются водопроводной водой, попадающей на них через отверстия в трубе. В системе охлаждения установлено реле протока, предназначенное для контроля за протеканием воды.

Регулированием давления пружины на клапан достигается оптимальный режим гомогенизации для различных продуктов.

262

Техническая характеристика гомогенизатора К5-ОГА-10 приведена ранее в табл.

9.32.

Гомогенизатор А1-ОГ2-С (рис. 9.53) предназначен для механической обработки вязких продуктов для придания однородности продукту с целью улучшения его качества. Выпускается ОАО «Одесский механический завод».

Рис. 9.53. Гомогенизатор А1-ОГ2-С

Гомогенизатор представляет собой горизонтально расположенный трехплунжерный насос высокого давления с гомогенизирующим устройством 8.

Привод насоса осуществляется от электродвигателя 4 с помощью клиноременной передачи, ведомого 15 и ведущего 16 шкивов. Гомогенизатор состоит из следующих основных узлов: кривошипно-шатунного механизма 1, привода, плунжерного блока 9, гомогенизирующего устройства 8, предохранительного клапана 7, бункера, кожуха, станины

13.

Кривошипно-шатунный механизм 1 включает литой чугунный корпус, коленчатый вал 14, установленный на двух роликоподшипниках, шатуны 12 с крышками 2 и вкладышами, ползуны 10, шарнирно соединенные с шатунами 12 пальцами 11, стаканы и уплотнение. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной.

В задней стенке корпуса установлены указатель уровня масла и сливная пробка. Смазка трущихся деталей проводится разбрызгиванием масла. Корпус кривошипно-шатунного механизма закрыт крышкой, в которой имеется горловина с фильтрующей сеткой для залива масла. Привод гомогенизатора осуществляется от электродвигателя 4, который установлен на качающейся подмоторной плите 3, укрепленной на корпусе кривошипношатунного механизма. Натяжение клиновых ремней обеспечивается с помощью натяжных винтов 5.

Кривошипно-шатунный механизм крепится при помощи шпилек к станине 13, которая представляет собой сварную конструкцию, облицованную листовой сталью. На станине имеется съемная крышка 17, предназначенная для ограждения вращающихся и перемещающихся механизмов. В нижней части станины 13 установлена клеммная коробка 18.

Станина устанавливается на четырех регулируемых по высоте опорах 19. К корпусу кривошипно-шатунного механизма при помощи двух шпилек крепится плунжерный блок 9,

263

который предназначен для всасывания продукта из бункера и нагнетания его под высоким давлением в гомогенизирующее устройство 8. Плунжерный блок 9 состоит из блока, плунжеров 6, полых цилиндрических стаканов с отверстиями в стенках. Всасывающие клапаны и уплотнения отсутствуют, в рабочие камеры плунжерного блока продукт непосредственно из бункера засасывается через полые цилиндрические стаканы

Уплотнение плунжеров, учитывая малую текучесть расплавленной сырной массы, достигается путем точного изготовления с небольшими допусками сопряженных поверхностей плунжеров и отверстий стаканов.

К плунжерному блоку при помощи шпилек крепится гомогенизирующее устройство, предназначенное для осуществления гомогенизации продукта за счет прохода его с большой скоростью под высоким давлением через щель между клапаном и седлом.

Гомогенизирующее устройство 8 состоит из корпуса, прокладок, нагнетательных клапанов, седел клапанов, пружин, гомогенизирующего клапана с седлом, стакана, рукоятки.

Для контроля давления гомогенизации служит манометр, который крепится к торцу корпуса гомогенизирующего устройства. Сверху на гомогенизирующем устройстве расположен предохранительный клапан 7, предназначенный для ограничения повышения давления выше заданного. Он состоит из стакана, фланца, клапана, седла клапана, пружины, нажимного винта и колпака. Предохранительный клапан регулируется на рабочее давление гомогенизации с помощью винта.

Продукт, подлежащий гомогенизации, подается в бункер гомогенизатора, представляющий собой сварную емкость из нержавеющей стали.

При возвратно-поступательном перемещении плунжеров в рабочей полости плунжерного блока создается разрежение и продукт из бункера засасывается в рабочую полость, а затем плунжеры выталкивают продукт в гомогенизирующее устройство, где он под давлением 20 МПа с большой скоростью проходит через кольцевой зазор, образующийся между притертыми поверхностями гомогенизирующего клапана и его седлом. При этом продукт становится более однородным. Из гомогенизирующего устройства через патрубок он направляется по трубопроводу на дальнейшую обработку. На гомогенизаторе установлен амперметр, с помощью которого контролируются показания манометра.

Техническая характеристика гомогенизатора А1-ОГ2-С приведена в табл. 9.32.

264

Глава 10. Оборудование для производства фарша и мяса в кусках

10.1. Особенности ппроизводства мясных продуктов и подготовки рассолов для их соления

Посол мяса – процесс придания стойкости продукту при хранении в отсутствие искусственных способов охлаждения, замораживания и других методов консервирования. Вместе с тем использование наряду с хлоридом натрия при посоле нитритов и других посолочных ингредиентов способствует стабилизации окраски мяса, придает продукту специфический вкус и аромат. При посоле мышечная ткань набухает, увеличивается в объеме, повышается влагосвязывающая способность, изменяется концентрация водородных ионов в кислую сторону.

Процесс посола основан на диффузии и осмосе, при котором в мясо проникают посолочные ингредиенты, а из мяса извлекается часть влаги, экстрактивных веществ, белков и др. Использование при посоле метода шприцевания рассола, а также интенсивных способов обработки посоленного сырья (тумблирование, массирование, вибрацию и т.п.) позволило ускорить процессы проникновения и последующего распределения посолочных ингредиентов в продукте за счет фильтрации рассола. Исходя из этого положения, процесс посола мяса при производстве соленых изделий рассматривают как фильтрационно-диффузионный осмотический.

Посол мясного сырья может осуществляться как отдельная технологическая

операция и в процессе его измельчения или смешивания с компонентами,

Филей говяжий запечёный

предусмотренными рецептурой (рис.10.1).

|

|

|

|

|

|

|

Спинная и пясничная мышцы от говяжьих |

|

|

|

|

|

|||||||

|

Приготовление |

полутуш 1 и 2 категорий в парном |

|

|

Приготовление |

||||||||||||||

|

|

или охлаждённом состоянии |

|

|

|

||||||||||||||

рассола (10% соли) |

|

|

|

|

рассола (10% соли) |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

Шприцевание рассолом |

|

|

2 |

|

|

Массиррвание |

|

|

|

|

|||||

|

|

|

|

|

(10-15 мин, 16-20 об/мин) |

|

|

|

|||||||||||

|

|

|

|

|

(температура рассола 4 С)) |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

с добавлением рассола |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Натирание молотым чёрным перцем |

|

|

Подготовка чеснока |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

и измельчённым чесноком |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Помол чёрного перца |

|

Укладывание в тазики, смазанные |

|

|

|

|

|

|

||||||||||

|

|

|

костным жиром |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Запекание при температуре 120-150 С, |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

температура в толще продукта 76-78 С |

|

|

|

|

|

|||||||

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Охлаждение |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

(температура в толще не более 8 С) |

|

|

|

|

|

|||||||

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Упаковывание |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

Хранение (t=0-8 С, =75 5%, не более 5 сут) |

|

|

|

|

||||||||

|

|

|

|

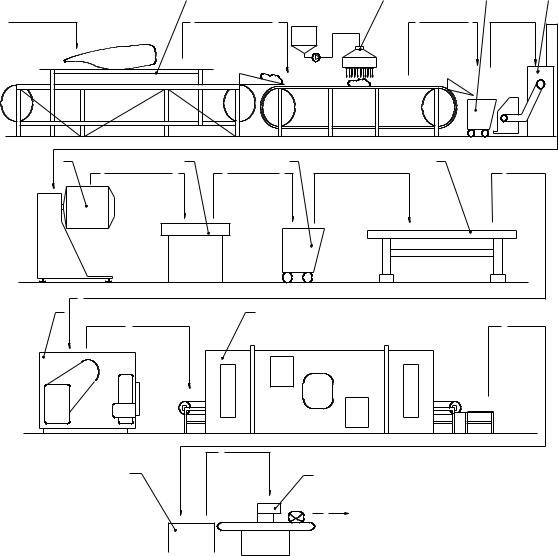

Рис. 10.1. Технологическая схема производства мясных изделий |

|||||||||||||||

Мясо солят сухим, мокрым и смешанным способами.

Сухой способ заключается в натирании мясопродуктов солью или посолочной смесью в количестве 5% к массе сырья. Сырье укладывают в тару, пересыпая дополнительно каждый слой. Расход соли 13%. Выдержка составляет 14-16 дней.

265

При мокром посоле помещенные в емкости мясопродукты заливают рассолом. Интенсифицировать процесс посола мокрым способом можно введением части или всего необходимого рассола в толщу обрабатываемого продукта с помощью посолочных шприцев.

Смешанный посол заключается в шприцевании мясного сырья рассолом с последующим натиранием его посолочной смесью. После выдержки обработанного таким образом продукта в таре и образования маточного рассола его заливают свежим рассолом.

Шприцевание мясопродуктов проводят посолочными шприцами и посолочными автоматами, оснащеными многоигольчатыми посолочными шприцами (инъекторами).

Чтобы уменьшить продолжительность созревания мяса в процессе посола, на мясоперерабатывающих предприятиях широко применяют дополнительную механическую обработку мясного сырья – массирование и тумблирование.

Массирование основано на трении кусков мяса друг о друга и о внутренние поверхности емкости, в которой проводится данная операция.

Тумблирование – способ механической обработки мяса, при котором используется энергия удара при падении кусков мяса с некоторой высоты в процессе их вращения в специальных аппаратах.

Установки, применяемые для массирования и тумблирования, могут быть с пониженным давлением воздуха в рабочей камере (вакуумные) и с атмосферным. Выбор оборудования, применяемого для посола мяса, в первую очередь зависит от технологии выпускаемой продукции.

При производстве колбасных изделий мясо предварительно измельчают и смешивают с посолочными компонентами в комбинированных машинах (куттер-мешалки, мешалки-измельчители, фаршеприготовительные агрегаты и т. д.), мешалках, куттерах или с помощью специальных комплексов оборудования – посолочных комплексов и агрегатов.

Производство ветчины в оболочке, свинокопченостей и других мясных продуктов может осуществляется на специальных линиях. Как правило, посол мясного сырья, его массирование или тумблирование осуществляются на этих линиях с помощью специализированного оборудования (массажеров).

Линия производства мясных изделий (рис.10.2) начинается с предварительной подготовки сырья, включающей в себя обвалку и жиловку мяса, в состав которой входит ленточный конвейер для обвалки и жиловки мяса вручную.

В состав линии входят многоигольчатый шприц для шприцевания мясного сырья рассолом, вакуумного массажѐра для интенсификации процесса посола и созревания кускового мяса. Применение массажѐров – это один из способов механического воздействия, которое достигается путѐм взаимного перемешивания кусков мяса относительно друг друга и стенок движущейся ѐмкости.

Комплекс оборудования для созревания мяса представляет собой камеру, состоящую из стационарных стеллажей и напольных тележек.

Затем посоленное сырьѐ после созревания укладывают на противни и запекают в ротационной печи при температуре 120-150оС (температура в толще продукта 76-78оС). Готовый продукт охлаждается на воздухе или, для снижения возможности попадания микроорганизмов на продукт из окружающей среды, в специальных камерах или камерах коридорного типа с ленточным конвейером. После охлаждения до температуры не более 8оС в толще продукт упаковывают под вакуумом и отправляют на хранение (реализацию).

266

|

1 |

|

2 |

3 |

4 |

1 |

2 |

2 |

3 |

3 |

|

5 |

6 |

|

3 |

7 |

|

4 |

4 |

5 |

5 |

|

6 |

|

|

6 |

|

|

8 |

|

9 |

7 |

|

8 |

|

|

9 |

|

10 |

11 |

|

|

|

|

|

10 |

Рис. 10.2. Машинно-аппаратная схема производства кулинарных мясных изделий:

1 – конвейер ленточный для жиловки мяса; 2 – многоигольчатый шприц для шприцевания сырья рассолом; 3 – тележка для сбора сырья; 4 – подъѐмник – загрузчик; 5- вакуумный массажѐр; 6 – технологическая ѐмкость для посола и созревания мяса;

7 – технологический стол для укладки мясопродуктов на противни; 8 – ротационная камера для запекания мясопродуктов; 9 – коридорная камера для охлаждения продукта; 10 – контейнер; 11 – машина для вакуумной упаковки.

267

10.2. Ручные посолочные шприцы

Ручной шприц-инъектор посолочный ШП-1 (Россия) предназначен для внутримышечного посола мяса. Все элементы конструкции (рис.10.3), включая насос, выполнены из нержавеющей стали. В табл. 10.1 приведена техническая характеристика комплекта шприца ШП-1

Рис. 10.3. Общий вид комплекта ручного шприца-посолочного ШП-1

Таблица 10.1 – Техническая характеристика шприца ШП-1

Показатели |

Кол-во |

|

|

|

|

Минимальное давление на входе в насос, МПа |

0,08 |

|

|

|

|

Рабочее давление, МПа: |

|

|

максимальное |

0,22 |

|

минимальное |

0,15 |

|

Максимальная производительность насоса (достигается при |

0,2 |

|

минимальном давлении), л/сек: |

||

|

||

Расход через иглу, л/сек |

0,01 |

|

|

|

|

Количество сменных игл, шт |

1-2 |

|

|

|

|

Габаритные размеры, мм |

395×260×285 |

|

|

|

|

Масса, кг |

20 |

|

|

|

|

Частота вращения рабочего колеса насоса, об/мин |

2 840 |

|

|

|

|

Напряжение, В |

380 |

|

|

|

|

Мощность, кВт |

0,55 |

На мясокомбинатах России и Беларуси могут применяться подобные шприцы, выпускаемые другими предприятиями.

Посолочный шприц-инъектор ИПВ-002. Рассол подается к игле инъектора при вытеснении его воздухом из бака вместимостью 24,8 дм3. Требуемое давление создается насосом. При необходимости инъектор может быть подключен к воздушной магистрали с давлением на входе не более 0,2 МПа. При этом максимальный расход рассола через иглу составляет 0,07 дм3/с.

Посолочный комплекс ДИП-К.01 отличается от шприца-инъектора ИПВ-002 вместимостью емкости (100 дм3), наличием стола и компрессора производительностью 0,5 м3/мин с электродвигателем мощностью 4 кВт.

Ручной шприц-инъектор для посола мяса фирмы «Pokomat» (Швейцария)

предназначен для введения солевого раствора под давлением во внутрь мяса с целью

268

быстрого посола в процессе обработки и производства копченых изделий. Идеально подходит для средних и небольших мясоперерабатывающих комбинатов и цехов, комбинатов питания.

изготовлен полностью из нержавеющей стали;

во время работы сохраняется постоянное давление;

эргономичный ручной пистолет;

прост в обслуживании, надежен и долговечен, удобен при санитарной обработке.

В табл. 10.2 приведена техническая характеристика двух модификаций этих шприцев.

Таблица 10.2. Ручной шприц-инъектор для посола мяса фирмы «Pokomat»

Модель |

P1 |

P1/6 |

|

|

|

Мощность, кВт |

0,12 |

0,12 |

Напряжение, В |

220 |

220 |

Давление, МПа |

0,28 |

0,28 |

Количество игл, шт |

1 |

1 и 6 |

Длина приемного шланга, мм |

1500 |

1500 |

Длина впрыскивающего шланга, мм |

1500 |

1500 |

Габаритные размеры, мм |

350х210х210 |

350х210х210 |

Масса, кг |

8 |

8 |

Ручной шприц-иньектор для посола мяса RIS 1-3 (Словакия) предназначен для введения солевого раствора под давлением 0,6 MРa во внутрь мяса с целью быстрой просолки в процессе обработки и производства копченных изделий. В комплект входит две насадки на одну и три иглы. Этот шприц имеет следующие показатели из технической

характеристики: |

|

Размеры, длина ширина высота, мм |

660 164 330 |

Масса, кг |

24 |

Мощность двигателя насоса, кВт |

0,75 |

Рабочее давление, МПа |

0,6 |

Диаметр иглы, мм |

4,5 |

Производительнось, кг/смена |

600…1000 |

10.3. Посолочные автоматы

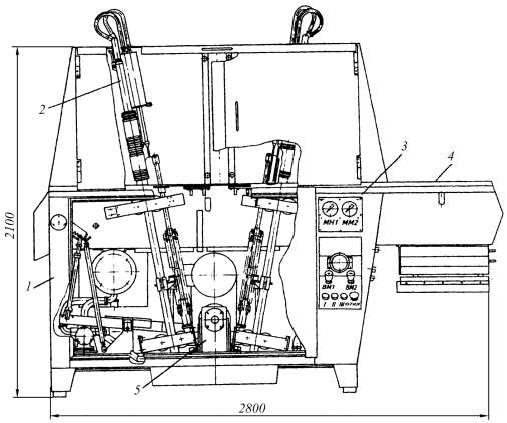

Посолочные автоматы ФАП (рис. 10.4) предназначены для механизации внутримышечного посола мяса при производстве копченостей из говядины, свинины и баранины. Его применяют в колбасных цехах мясокомбината, как правило, в комплекте с установкой массирования мяса ФУМ и конвейером ФТБ.

Станина автомата 1 – сварная коробчатая конструкция, закрытая с боковых сторон крышками, дверцами и выдвижными прозрачными пластинами с резиновыми шторками. На боковой стороне находятся органы управления и контроля 3. В нижней части приемного лотка расположены рециркуляционные фильтры для слива остатков рассола. Конвейер 4 – сварная рама с валами, на которые натянута сборно-металлическая пластинчатая лента. Кассеты с иглами 2 и пружинами размещаются в верхней части станины. Снизу они закрыты резиновыми прокладками, через которые проходят иглы. Электронасосы, соединенные с электродвигателями в единую модульную конструкцию 5, установлены в нижней части станины, соединяясь гибкими трубопроводами с ресиверами и через выходные патрубки с сетчатыми фильтрами.

Мясное сырье солят, впрыскивая в него через инжекторные иглы рассол. Электронасосы всасывают его через сетчатые фильтры из резервуаров и подают через

269

ресивер в запирающий клапан к иглам. Рассол впрыскивается только в момент нахождения игл в сырье.

Рис. 10.4. Посолочный автомат ФАП-1

Давление впрыска регулируется в диапазоне от 0 до 0,5 МПа. Излишки рассола направляются через особые фильтры в соответствующий резервуар. Ленточный конвейер движется только в те моменты, когда иглы находятся вне мяса. Все иглы снабжены пружинами сжатия, обеспечивающими шприцевание как бескостного, так и костного сырья. Автомат позволяет плавно регулировать частоту и шаг движения конвейера. При необходимости сырье загружается конвейером ФТБ в емкости массирования.

Установка В2-ФПП предназначена для посола шейки, грудинки и других свинокопченостей путем шприцевания рассола в мышечную ткань, а также окороков путем дозированного введения рассола в бедренную артерию. Она состоит из шприцевальной установки, бака и стола.

Бак сварной конструкции с крышкой и штуцером служит для хранения рассола. Его можно наполнять вручную и механизированным способом. Рассол при подаче в бак фильтруется через сетку из нержавеющей стали.

Стол также сварной конструкции с регулируемыми по высоте опорами, что позволяет размещать его в строго горизонтальной плоскости. На поверхности стола имеется сливной патрубок с краном для слива вытекающего при работе рассола. На весах взвешивают окорока перед посолом и точно дозируют рассол. Количество рассола определяют по специальной шкале.

Производительность установки 180 шт/ч, вместимость бака 0,22 м3, потребление воздуха 0,05 м3/ч.

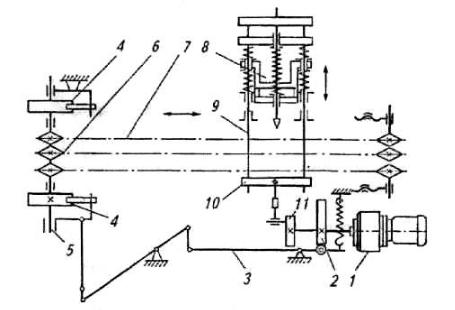

Многоигольчатый шприц Я2-ФШУ (рис. 10.5) относится к группе посолочных автоматов. Он входит в состав линии производства ветчины в оболочке Я2-ФВО и предназначен для шприцевания рассолом костного и бескостного мясного сырья при

270

производстве продуктов из свинины. Шприц можно применять как в составе линии, так и в качестве самостоятельной единицы в комплекте с машиной Я2-ФММ для массирования мяса.

Шприц состоит из шприцовочной головки, пластинчатого конвейера, поддона, привода, станины, фильтра, бака, демпфера и кожуха.

Рис. 10.5. Схема кинематическая шприца Я2-ФШУ:

1 – мотор-вариатор; 2 – кулачок; 3 – рычаг; 4 – храповой механизм; 5 – вал; 6 – звездочка; 7 – лента пластинчатая; 8 – головка шприцовочная; 9 – тяга; 10 – поперечина; 11 – кривошип

Шприцовочная головка представляет собой сборную конструкцию из цилиндрических направляющих, двух коллекторов для подвода рассола, кронштейнов для крепления нижних направляющих, предназначенных для размещения между ними блока шариковых затворов и полых подпружиненных игл. Шариковые затворы и втулки являются подшипниками скольжения и обеспечивают поступательное движение игл в период шприцевания рассола в мясное сырье.

Сырье для шприцевания подает пластинчатый конвейер, который состоит из стола, при водного и натяжного валов с закрепленными на них звездочками, двух стенок, скрепленных стяжками, спуска и трех текстолитовых направляющих для пластин ленты. Конвейер устанавливают на поддон, представляющий собой сборную конструкцию из сварного корпуса, замков, двух стаканов со встроенными втулками и деталей крепления. Поддон предназначен также для сбора рассола и возврата его через фильтры в бак. Рассол единовременно хранят в сварном баке с фильтром, который очищает рассол на всасывающем патрубке насоса.

Постоянное давление в системе подачи рассола в коллекторы шприцовочной головки поддерживается с помощью демпфера, который включает корпус, гайку, ниппель и штуцер.

На станине размещаются все механизмы привода конвейера и шприцовочной головки, насос с регулирующей аппаратурой, бак, а также все узлы и детали шприца.

Привод представляет собой мотор-вариатор, на валу которого закреплены кулачок для передачи движения приводному валу пластинчатого конвейера через рычажную систему и храповой механизм и кривошип для передачи возвратно-поступательного движения шприцовочной головке.