Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

191

Из загрузочной горловины 6 мясокостное сырье поступает в питающий механизм 5, из него в лопастной насос 4 и через переходной патрубок 3 в прессующий механизм 2. На прессе обрабатывают кости свиней, крупного и мелкого рогатого скота, птицы после ручной обвалки. Выход мышечной ткани доходит до 90% от ее содержания в исходной массе. Производительность пресса до 1500 кг/ч по сырью. Масса установки 1350 кг. Шнеки приводятся в движение от одного электродвигателя мощностью 63,5 кВт.

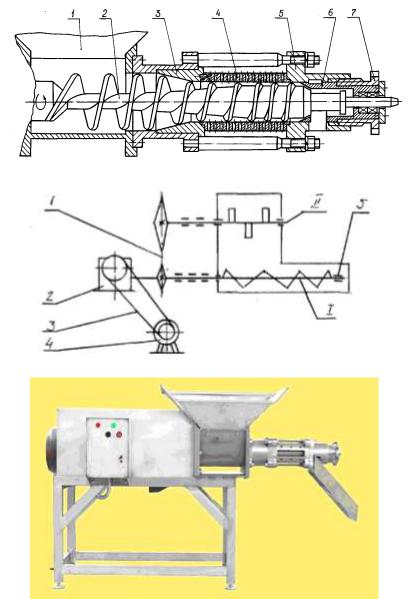

Принципиально-конструктивная схема рабочего узла обвалочного пресса типа РВС российского производства и его кинематическая схема представлены на рис. 8.8.

Техническая характеристика пресса РВС-500:

1.Мощность: на валу дробилки - 4,33 кВт; на шнеке - 4,03 кВт;

2.Число оборотов: на валу дробилки - 60 об/мин; на шнеке - 180 об/мин;

3.Производительность - 500 кг/ч;

4.Габаритные размеры: длина 1260…1270 мм; ширина 1200 мм; высота 1200 мм.

5.Удельное потребление электроэнергии - 0,011 кВтч/кг;

6.Срок службы сепаратора до замены - 1500 ч.

а

б

Рис. 8.8. Обвалочный пресс РВС:

а - схема рабочего узла: 1 - чаша загрузочная; 2 - шнек-питатель; 3 - дефлектор;

192

4 - сепаратор; 5 - крышка; 6 - втулка; 7 - гайка; б - схема кинематическая: I - шнек; II - вал дробилки; 1 - цепная передача; 2 - редуктор; 3 - ременная передача; 4 - электродвигатель; 5 – подшипник

Пресс механической обвалки марки «УНИКОН» российского производства,

представленный на рис. 8.9, предназначен для механизации обвалки (отделения мяса от костей ) всех видов рыбы, тушек цыплят, отдельных частей цыплят-бройлеров, кур, уток, утят, индеек, гусей, индюшат, маточных кур и дообвалки костей от указанного выше сырья после других видов обработки (разделки тушек и обвалки грудной части и окорочка).

Прессы марки Уникон позволяют выделить дополнительно из малоценного сырья птицы ( шеи, каркасы, крылья) и рыбы ( плавники, хребты после филетирования) 60-68% мясной массы, которую широко используют при выработке колбасных изделий, консервов, паштетов, полуфабрикатов и др.

Рис. 8.9. Пресс механической обвалки марки «УНИКОН»

Таблица 8.2 – Техническая характеристика прессов мехобвалки «Уникон»

Показатели |

У-300 |

У-400М-4,5 |

У-500 |

У-500М-7,5 |

У-1000-11 |

|

|

|

|

|

|

|

|

Техническая производительность |

300-400 |

400 |

500 |

500 |

1000-1500 |

|

по исходному сырью, кг/час |

||||||

|

|

|

|

|

||

Занимаемая площадь, м2 |

0,61 |

0,94 |

0,81 |

0,97 |

1,27 |

|

Установленная мощность, кВт |

3,0 |

4,5 |

5,5 |

7,5 |

11,0 |

|

Масса, кг |

150 |

200 |

400 |

400 |

600 |

|

Габаритные размеры, мм: |

870х700х650 |

1600х585х1145 |

1350х720х1200 |

1770х460х1560 |

1815х700х1560 |

|

Обслуживающий персонал, чел. |

1 |

1 |

1 |

1 |

1 |

|

Количество костных включений в |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

|

мясной массе % |

||||||

|

|

|

|

|

193

Пресс-сепаратор GRFLС (рис. 8.10) предназначен для отделения костей и твердых включений при обработке мяса, птицы, рыбы. Кроме этого модель GRFLC подходит для отделения мякоти фруктов и овощей. Устройство сепаратора позволяет повысить сортность мясного сырья. Не требуется предварительного дробления. Низкая скорость вращения шнека обеспечивает небольшое увеличение температуры. Все это позволяет получить продукцию высокого качества с идеальной структурой для дальнейшей переработки. Сепаратор прост в эксплуатации и техническом обслуживании. Узлы легко разбираются для очистки и санобработки. Все основные узлы, корпусные изделия и облицовка выполнены из нержавеющей стали SUS 304. Средняя норма выхода готового продукта составляет 68-70% от исходного сырья. Средний полный срок службы пресс-сепаратора – не менее 10 лет.

Техническая характеристика пресса: Производительность кг/ч - 900 Рабочие обороты об/мин - 102 Мощность кВт - 5.5 Масса кг - 500

Габаритные размеры мм - 1437х555х1250

Рис. 8.10 Пресс-сепаратор GRFLС

Фирма ЛИМА (LIMA, Франция) с 1981 года специализируется на выпуске оборудования механической обвалки для всех видов птичьего мяса, свиных и бараньих костей, рыбы и является лидером в этой области. На рис. 8.11 приведен общий вид гаммы шнековых прессов этой фирмы.

194

Рис. 8.11. Шнековые прессы фирмы LIMA

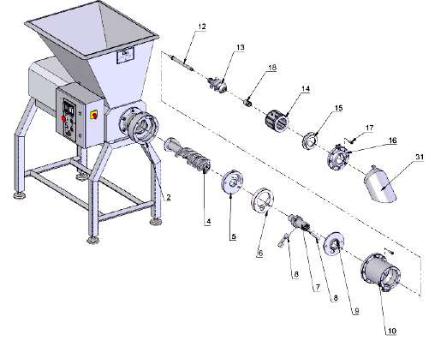

Шнековый мясопресс «Lima», схема которого показана на рис.8.12, состоит из трех рабочих механизмов: подающего, прессующего и регулирующего. Подающий механизм имеет цилиндрический шнек 4 с переменным шагом навивки, который установлен в корпусе, снабженном загрузочным бункером, установленном на хвостовике питающего шнека 13. Прессующий механизм включает рабочий шнек 13 и зеер 14. Рабочий шнек 13 имеет цилиндрическую подающую часть с навивкой большого шага и прессующую - коническую. Зеер 14 состоит из последовательно набранных пластин кольцевой формы с прорезанными в них пазами заданного размера. При длине единичного паза 25 мм и ширине 1 мм его площадь составляет 25 мм2. Суммарная площадь всех пазов в собранном блоке составляет 12,9м2.

Механизм регулирования процесса обвалки состоит из конуса 15 на хвостовой части рабочего шнека и гайки 18 с внутренней конической поверхностью и внешней резьбой. Гайка ввинчивается в корпус регулирующей втулки 7. При перемещении гайки изменяют зазор и тем самым расход и давление костной массы.

Привод прессующего и питающего шнеков осуществляется от одного моторредуктора. Выходной вал мотор-редуктора соединен муфтой с подающим шнеком, который в свою очередь последовательно соединен с рабочим шнеком через который мясокостная масса продавливается в отводящий патрубок 31. Сепарирующая головка регулируется, оптимально приспосабливаясь к изменениям в сырье. Сепарированное мясо передается в защищенной трубе без необходимости дополнительного насоса.

Также в конструкции пресса предусмотрены промежуточные шайбы 5, 6, 9, 16 предназначенные для регулирования направления потока мясокостной массы внутри головки пресса, а также для установки необходимых зазоров между составными деталями всего механизма.

Последовательное соединение всех элементов пресующей головки внутри механизма осуществляется с помощью соединительных шпилек 8, 12, крепежных винтов

17.

195

Рис. 8.12 Устройство шнекового рабочего органа пресса 1 – загрузочный бункер; 2 – выходная горловина; 3 - рама; 4 – подающий шнек; 5 – шайба

основная; 6 – шайба промежуточная; 7 - вкладыш; 8 –регулирующая планка ивинт; 9 – шайба направляющая; 10 – Корпус зеера; 11 – пульт управления; 12 - шпилька соединительная; 13рабочий шнек; 14 - зеерный цилиндр; 15 - конус; 16 – фланец прижимной; 17 – винты соединительные; 31 – выходной раструб

Принцип действия пресса заключается в следующем: после нажатия кнопки «Пуск» на пульте управления прессом и запуска в работу привода производится загрузка сырья в пресс для окончательной дообвалки.

Перерабатываемое сырье загружается в приемный бункер, где захватывается подающим шнеком 4 и подается к рабочему шнеку 13, который, вращаясь во внутреннем пространстве зеера 14, создает достаточное избыточное давление мясокостной массы для продавливания мякоти через пазы зеера. Регулируемое выходное отверстие в конусе 15 пропускает через себя отжатую костную массу и выталкивает ее через выходной раструб 31 в приемную тару.

Производственная программа фирмы «Lima» включает в себя следующее оборудование:

•сепараторы мяса производительностью 100 – 12000 кг/час;

•обвальщики мяса производительностью 300 – 8000 кг/час;

•жиловщики мяса производительностью 300 – 4000 кг/час.

Сепараторы (тип S). Сепаратор представляет собой пресс механического отделения мяса от костей. Процесс сепарирования происходит путем продавливания шнеком мяса с костями через фильтр с размером щелей 0,5 (или 0,3) 20 мм. Мясная масса на выходе при таком режиме работы представляет собой тонко измельченный фарш. При этом на разных продуктах при сепарировании куриного мяса достигаются высокие показатели (до 80 %).

Обвальщики мяса (тип D). Принцип работы такой же, как у сепаратора. Разница в том, что отделение мяса от костей происходит при более низком давлении через отверстия диаметром 3 мм. При этом не теряется структура мяса и мясная масса представляет собой фарш, в отличии от продукта, получаемого при сепарировании.

Кости, после пресса обвалки можно дополнительно пустить на сепаратор для повышения выхода мяса. Таким образом, преимущество обвальщика – получение структурированного мяса, и, как следствие, более широкие возможности применения.

196

Преимуществами оборудования «Lima», по сравнению с аналогичным оборудованием других производителей являются:

•широкий диапазон производительностей;

•более низкое энергопотребление;

•большая износостойкость рабочих органов из-за отсутствия измельчающего комплекта нож-решетка и, как следствие, меньше затрат на зап.части и сервис;

•лучшие показатели по остаточному кальцию и костным включениям из-за отсутствия измельчения и пониженном давлении прессования;

•простота обслуживания и мойки;

•универсальность (заменяя рабочие органы, одну и ту же машину можно применять и как сепаратор и как обвальщик).

8.5. Барабанные пресса для обвалки и жиловки мяса прессованием

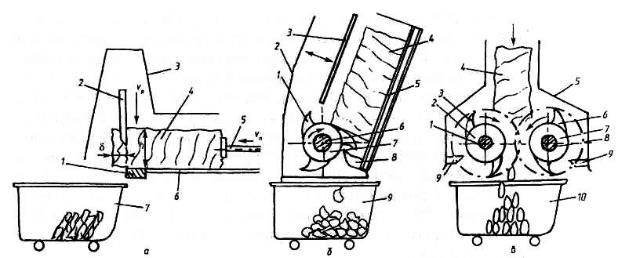

Барабанные прессы применяют для жиловки мяса и дообвалки скелетов, крылышек и шей птицы. Прессующий механизм барабанного пресса (рис. 8.13) состоит из полого барабана 3, обечайка которого перфорирована отверстиями 5, и подающего конвейера с эластичной полимерной лентой 7. Ступицу барабана 2 шпонкой и гайкой закрепляют на валу 6 приводного механизма. Ленту подающего конвейера устанавливают на ведущем 13 и оборотных 8, 9 роликах. Окружная скорость на поверхности барабана и скорость ленты конвейера равны по величине и направлению. Сырье через горловину 4 поступает на ленту, перемещается вместе с ней и затягивается в клиновой зазор. При этом сырье сжимается, и мышечная ткань, как наименее прочная, продавливается через отверстия во внутреннюю полость цилиндра, а сухожилия и кости проходят через наименьший зазор между лентой и обечайкой цилиндра и удаляются скребком 14. От прогибания в зоне прессования ленту удерживают поддерживающий 10 и регулирующие 12 ролики, которые перемещают механическим или гидравлическим приспособлением, чем создаются необходимые зазоры между лентой и барабаном и давление в прессуемом материале. От прилипших частиц внешнюю поверхность барабана очищает скребок 7, а внутреннюю поверхность ленты — скребок 11.

Рис. 8.13. Схема барабанного пресса:

1, 11 - скребки; 2 - ступица барабана; 3 - барабан; 4 - горловина; 5 - перфорация барабана; 6 - вал барабана; 7 - лента; 8, 9 - оборотные ролики; 10 - поддерживающий ролик;

12 - регулирующие ролики; 13 - ведущий ролик

197

Машина для разделения твердых и мягких тканей «Baader-600» (Германия)

применяется в мясной промышленности для жиловки мяса и повышения его сортности, а также для удаления оболочки с колбасных батонов при переработке брака. Принцип работы машины состоит в следующем: сырье протягивается между вращающимися в противоположных направлениях перфорированным барабаном и обхватывающей с наружной стороны высоко-эластичной расплющивающей лентой. При этом сырье подвергается непродолжительному возрастающему давлению прижатия, вследствие чего мягкие составляющие проникают сквозь отверстия внутрь барабана и отводятся наружу шнеком, а плотные части (соединительная ткань, жилки) остаются на внешней поверхности барабана и снимаются скребком. Продукт не перетирается и практически не нагревается. Структура сырья сохраняет все технологические характеристики.

Техническая характеристика пресса «Baader-600»:

Производительность машины, кг/ч |

до 600 |

Обслуживание |

1 чел. |

Мощность, кВт |

3,0 |

Габаритные размеры, мм |

1015 616 1300 |

Масса нетто, кг |

420 |

Диаметр отверстий барабана, мм |

1,3; 2; 3; 5; 8 |

В среднем при жиловке мяса с пмощью этой машины можно достигнуть следующих результатов:

–выход говядины I сорта из говядины II сорта – до 80%;

– выход говядины в/с из говядины I сорта |

– до 90%; |

|

– |

выход говядины в/с из говядины колбасной |

– 70…85%; |

– |

выход говядины в/с из говядины II сорта |

– 70%. |

198

Глава 9. Оборудование для измельчения мяса и мясопродуктов

9.1. Особенности технологии измельчения мясного сырья

Измельчение – это процесс разделения материала на части под воздействием механических сил. Также измельчение может быть определено как процесс уменьшения размеров исходного продукта до заданных размеров конечного продукта.

Выбор метода измельчения зависит от крупности и прочности кусков измельчаемых материалов. Прочные и хрупкие материалы измельчают раздавливанием и ударом, прочные и вязкие – раздавливанием, вязкие материалы средней прочности – истиранием, ударом и раскалыванием.

Показателем, характеризующим интенсивность измельчения, является степень измельчения. Под ней понимается отношение средних размеров куска до и после обработки:

i |

D |

, |

(9.1) |

|

d |

||||

|

|

|

где D, d – соответственно средние размеры кусков обрабатываемого материала до и после измельчения.

По степени измельчения различают крупное, среднее, мелкое, тонкое и коллоидное (сверхтонкое) измельчение. Характеристика видов измельчения приведена в табл. 9.1.

Таблица 9.1 – Классификация видов измельчения по степени измельчения

Виды |

Средний размер частиц продукта |

Средний размер частиц продукта |

измельчения |

до измельчения, мм |

после измельчения, мм |

|

|

|

Крупное |

до 300 |

до 100 |

|

|

|

Среднее |

до 200 |

60…10 |

|

|

|

Мелкое |

200…100 |

10…2 |

|

|

|

Тонкое |

10…2 |

2…0,4 |

|

|

|

Коллоидное |

10…0,4 |

75·10-3 … 1·10-3 |

|

|

|

По особенностям протекания процесса измельчания различают следующие виды измельчения: дробление, протирание и резание (рис.9.1.).

Дробление – это процесс уменьшения твердых пищевых продуктов без придания конечным продуктам определенной формы. Применяется при обработке твердых пищевых продуктов (кости, специи и т.д.). Для реализации данного процесса могут быть использованы различные способы силового воздействия: раздавливание, раскалывание, разламывание, истирание, удар.

Раздавливание – это процесс разрушения продукта по всему объему. Раскалывание – это процесс разрушения продукта в месте наибольшей

концентрации сил под действием клиновидного рабочего инструмента (например, отделение эпофизов от кости с целью получения паспортной кости).

Разламывание – это процесс разрушения продукта в результате воздействия изгибающих сил.

Истирание – это процесс разрушения продукта под действием сжимающих, растягивающих и срезающих сил в результате которого обрабатываемое тело превращается в диспергированное (порошкообразное) вещество.

Удар – это процесс разрушения продукта под действием рабочего инструмента, двигающегося с заданной начальной скоростью.

199

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Рис. 9.1. Схемы видов измельчения:

1 – раздавливание; 2 – раскалывание; 3 – истирание; 4 – разламывание; 5 – измельчение ударом; 6 – резание; 7 – распиливание

Протирание аналогично дроблению, но применяется по отношению к мягким пищевым продуктам.

Резание – это процесс уменьшения размеров продукта и одновременного придания конечным частицам определенной формы и размеров. Разновидностью процесса резания является распиливание, которое применяется для разделения на части твердых материалов.

Все выше приведенные виды измельчения применяются в конструкциях отдельных машин и оборудования, используемых для измельчения мяса и мясопродуктов. Принято выделять следующие разновидности таких машин и оборудования. К оборудованию для измельчения мягкого животного сырья относят мясорубки, волчки, шпигорезки, куттеры, коллоидные мельницы, центробежные измельчители, эмульситаторы, гомогенизаторы.

Валковые мельницы предназначены для тонкого измельчения жиросодержащих рецептурных смесей при производстве кондитерских изделий.

Резательные машины предназначены для измельчения растительного сырья на частицы правильной формы (столбики, кружки, кубики) и определенных размеров для соблюдения одинаковых режимов при дальнейшей обработке и дозировке. Качество резки зависит от конструктивных особенностей машины, режима ее эксплуатации, от вида и состояния сырья.

Резка сырья осуществляется стальными ножами различной формы (пластинчатыми, дисковыми, треугольными, трубчатыми, серповидными, винтовыми), которые совершают вращательное или колебательное движение.

Волчки предназначены для среднего и мелкого измельчения сырья. За основную техническую характеристику волчка принимают диаметр решетки. Наибольшее применение для измельчения мягкого мясного сырья нашли волчки с диаметрами решетки

112, 114, 120, 160 и 200 мм.

В настоящее время получили распространение волчки, которые наряду с измельчением выполняют и другие технологические операции – смешивание, жиловку, посол, наполнение фаршем оболочек при производстве колбасных изделий. Для их

200

выполнения в приемном бункере волчка монтируют детали, которые одновременно перемешивают и нагнетают сырье в механизм измельчения; на горловине волчка устанавливают дополнительные насадки для наполнения колбасных оболочек.

Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. До поступления в куттер сырье предварительно измельчают на волчке, но отдельные конструкции куттеров имеют приспособления для измельчения кускового сырья. Куттеры бывают периодического и непрерывного действия.

9.2. Блокорезки для замороженных мясных блоков

Машины для резания замороженных блоков мяса (блокорезки) предназначены для измельчения мяса, сформованного и замороженного в виде прямоугольных блоков. Размеры блоков разнообразны и лежат в пределах от 0,38x0,19x0,1 м до 0,75x0,48x0,2 м.

Температура блоков при измельчении доходит до -25 °С. Применяют блокорезки с различными режущими механизмами (рис. 9.2): гильотинными и ротационными (фрезерными).

Рис. 9.2 – Схемы режущих механизмов блокорезок:

а - с плоским ножом (гильотина): 1 - опорная плита; 2 - плоский нож; 3 - защитный кожух; 4 - блок; 5 - толкатель; 6 - стол; 7 - тележка; h - толщина блока; 5 - толщина пластины; vn - скорость подачи;

б - с одним фрезерным валом: 1 - зуб фрезерного вала; 2 - защитный кожух; 3 - ориентирующая пластина; 4 - блок; 5 - склиз; 6 - вал; 7 - диск; 8 - гребенка; 9 - тележка;

в - с двумя фрезерными валами: 1, 8 - валы; 2, 7 - диски; 3, 6 - зубья фрезерных валов; 4 - блок; 5 - защитный кожух; 9 - гребенка; 10 - тележка

Гильотинные блокорезки (рис. 9.2, а) имеют плоский пластинчатый нож 2, который совершает рубящее резание блока 4, опирающегося на опорную плиту 7, имеющую заточку 90°. Нож, как правило, приводится в движение гидроцилиндром. Блок 4 подается под нож толкателем 5 или перемещается по наклонному столу 6 под действием собственной тяжести. Перед ножом 2 устанавливают поперечные ножи, которые разделяют отрезанную пластину на более короткие куски. Режущий механизм для безопасности закрыт кожухом 3.

Ротационная блокорезка с одним фрезерным валом показана на рис. 9.2, б. Фрезерный вал собирают из дисков 7, на которых имеются два или три зуба-фрезы 7. Диски устанавливают на вал 6так, чтобы зубья на соседних дисках были сдвинуты на 35.

..45° для уменьшения суммарной нагрузки на двигатель. Блоки 5, как показано на рисунке,