Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf

221

Питающий механизм включает бункер 6 и шнеки 4. Режущий механизм (рис. 9.21, б) состоит из подпорной решетки 1, выходной ножевой решетки 2, ножей 3, промежуточной 4 и приемной 5 решеток, а также цилиндра с внутренними ребрами и гайкой-маховиком с трубчатой насадкой. Ножи выполнены из двух частей и имеют криволинейные зубья, между которыми расположены проходные каналы для продукта. Частота вращения ножей (8,3 с–1) превышает частоту вращения рабочего шнека (3,3 c–1).

Это достигается тем, что вал, приводящий во вращение ножи, проходит внутри рабочего шнека и имеет самостоятельный привод. Рабочий шнек в месте загрузки имеет впадины для заполнения продуктом, а загрузочный бункер под шнеком – отсекающие ребра. Эта конструкция обеспечивает равномерную и непрерывную подачу продукта в рабочую зону.

|

|

|

1900 |

|

|

|

|

|

|

3 |

4 |

5 |

6 |

1 |

2 |

|

|

|

|

7 |

|

|

|

|

|

|

8 |

12 |

|

|

|

|

|

650 |

|

|

|

|

|

|

1 |

11 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

1 |

|

а) |

|

|

|

|

2 |

3 |

|

4 |

5 |

|

|

|

|

||||

|

|

|

б) |

|

|

|

Рис. 9.22. Волчок К7-ФВП-160-2: а – схема волчка; б – режущий механизм

Число спиральных ребер превышает в два раза число ребер со стороны загрузочного бункера, в результате чего исключается возврат продукта в бункер. Выходная решетка толщиной 8 мм поджимается жесткой подпорой с радиальными заостренными ребрами. Конструкция этой подпоры позволяет применять решетки толщиной до 3,0 мм, тогда как ранее решетки заменяли на новые при износе до толщины 8,0 мм.

Привод состоит из электродвигателя 9, редуктора цилиндрического и клиноременной передачи 7.

Волчок работает следующим образом: жилованное мясо в кусках массой до 0,5 кг подается в бункер, откуда захватывается рабочим и вспомогательным шнеками и направляется в зону режущего механизма. В нем сырье измельчается до заданной степени, которая обеспечивается путем установки ножей и ножевых решеток с соответствующими диаметрами отверстий.

Техническая характеристика волчков К6-ФВП приведена в табл. 9.8. Таблица 9.8. Техническая характеристика волчков К6-ФВП

Показатели |

К6-ФВП-120 |

К7-ФВП-160-1 |

Производительность, кг/ч |

2500 |

5000 |

Диаметр решеток режущего механизма, мм |

120 |

160 |

Установленная мощность, кВт |

12,5 |

32,2 |

|

|

222 |

|

|

|

Габаритные размеры, мм |

1600 900 1600 |

1900 1000 1650 |

Масса, кг |

800 |

1200 |

Волчки для измельчения охлажденного мяса фирмы PSS (Словакия)

предназначены для измельчения сырья до требуемой мелкой структуры (рис. 9.22):

изготовлены из высококачественных материалов и нержавеющей стали;

просты в обслуживании;

отвечают высоким требования гигиены;

возможно измельчение замороженных кусков мяса.

Волчки высшего типового ряда (РRМ-3000, RМ-160P) снабжены двумя подающими шнеками, преимуществом которых является резание мороженного и предварительно порезанного мяса. Шнеки дробят и подают мясо к режущей части машины, при этом оно не перегревается и не перетирается. При помощи отжиловщика достигается отделение сухожилий и хрящей из мяса. Этим устройством машина комплектуется по желанию заказчика. Для повышения производительности и устранения ручной загрузки мяса, можно поставить подъемник с опрокидывателем. В табл. 9.9 приведена техническая характеристика волчков фирмы PSS.

RM 114 P |

RM 160 P |

|

RM 160 |

||

|

Рис. 9.23. Волчки фирмы PSS

Таблица 9.9. Техническая характеристика волчков фирмы PSS

Модель |

RM 114 |

RM 114P |

RM 160 |

RM 160P |

PRM 3000 |

|

Емкость бункера, дм3 |

65 |

100 |

200 |

270 |

250 |

|

Производительность, |

1000 |

1000 |

1500-2500 |

1500-2500 |

1800-3000 |

|

кг/ч |

||||||

|

|

|

|

|

||

Диаметр режущего |

114 |

114 |

160 |

160 |

160/200 |

|

устройства, мм |

||||||

|

|

|

|

|

||

Мощность, кВт |

5.5 |

5/7.5 |

11/18 |

21.5/29.2 |

22 |

|

Габаритные размеры, |

1100х705х1160 |

1225х700х1200 |

1665х882х1395 |

2890х906х1640 |

1770х930х1760 |

|

мм |

||||||

|

|

|

|

|

||

Масса, кг |

180 |

250 |

645 |

1750 |

1650 |

В комплекте входят следующие рабочие детали:

223

Нож крестовой – 2 шт.

Волчки российского производства В2-105 и В2-114 предназначены для измельчения бескостного жилованного мяса, мясной обрезы, мяса на фарш, шпика. Могут применяться на предприятиях малой мощности по переработке мяса для производства колбасных изделий. Волчки состоят из: электропривода с цепной передачей и натяжным устройством, режущего узла, корпуса с бункером, панели и пульта управления. Корпус волчка по желанию заказчика может быть выполнен из нержавеющей или крашенной углеродистой стали. Для получения фарша разной степени измельчения волчки снабжены набором ножевых решеток с отверстиями различных диаметров и конфигураций.

Комплектация режущего инструмента (для модели В2 - 105):

2 решетки с отверстиями Ø 5 мм;

2 решетки с отверстиями Ø 9 мм;

2 подрезные решетки;

4 крестовидных ножа.

Комплектация режущего инструмента (для модели В2 - 114):

2 решетки с отверстиями Ø 3 мм;

2 решетки с отверстиями Ø 5 мм;

2 решетки с отверстиями Ø 9 мм;

1 решетка с отверстиями Ø 16 мм;

1 решетка с отверстиями Ø 30 мм;

4 подрезные решетки;

4 крестовидных ножа.

На рис. 9.24 приведен общий вид волчков В2-114 и В2-105, а в табл. 9.10 – их техническая характеристика.

В2 – 105

а |

б |

|

Рис. 9.24. Общий вид волчков В2-114 (а) и В2-105 (б) |

|

|

|

|

|

|

|

224 |

Таблица 9.10. Техническая характеристика волчков В2-105 и В2-114 |

|

||||||

|

Производи- |

Диаметр |

|

Частота |

|

|

|

|

Мощность, |

вращения |

Вместимость |

Габаритные |

Масса, |

||

Модель |

тельность, |

решетки, |

|||||

|

кг/ч |

мм |

кВт |

шнека, |

бункера, кг |

размеры, мм |

кг |

|

|

об/мин |

|

|

|

||

|

|

|

|

|

|

|

|

В2 – 105 |

500 |

105 |

2,2 |

230 |

25 |

700х800х1200 |

140 |

|

|

|

|

|

|

|

|

В2 – 114 |

1000 |

114 |

7,5 |

220 |

35 |

800х900х1300 |

300 |

Волчки серии ВРД (рис. 9.25) российского производства также предназначены для непрерывного измельчения кускового мяса.

Комплектация (для моделей ВРД – 125 А, 125 М):

решетка приемная;

решетка с отверстиями Ø 3 мм;

решетка с отверстиями Ø 5 мм;

решетка с отверстиями Ø 16 мм;

2 крестовых ножа.

Дополнительная комплектация включает решетки с отверстиями Ø 5, 8, 12, 25, 32 мм. Модели 125А и 125А/200 имеют два шнека, подающий и рабочий и могут использоваться для измельчения подмороженного мяса t = - 5 оС.

ВРД - 125

Рис. 9.25. Общий вид волка ВРД-125

В табл. 9.12 приведена техническая характеристика волчков типа ВРД.

Таблица 9.11. Техническая характеристика волчков ВРД

|

Производи- |

Мощность, |

Вмести- |

Диаметр |

Масса, |

Габаритные |

|

Модель |

тельность, |

решетки, |

|||||

кВт |

мость, м3 |

кг |

размеры, мм |

||||

|

кг/ч |

|

|

мм |

|

|

|

ВРД–125 А |

1500 |

11 |

|

125 |

|

1350х805х1200 |

|

|

|

|

|

|

|||

ВРД–125 А/200 |

2500 |

0,1 |

200 |

500 |

|||

|

|

||||||

|

|

|

|

|

|

|

|

ВРД–125 М |

2000 |

7,5 |

|

125 |

|

940х760х1280 |

|

|

|

|

|

|

|

|

|

ВРД–82 |

800 |

3,0 |

0,08 |

82 |

150 |

900х754х1300 |

|

|

|

|

|

|

|

|

Волчки - мешалки для измельчения мяса фирмы «KOLBE» (Германия)

модельного ряда LW,TW,SW (рис. 9.26), предназначены для быстрого измельчения бескостного жилованного мяса, мясной обрези на фарш, а также шпика. Они применяются на мясоперерабатывающих предприятиях, в супермаркетах, ресторанах, кулинариях и

225

комбинатах питания.

широкий модельный ряд;

мощный двигатель привода;

изготовлены из нержавеющей стали;

просты в эксплуатации, надежны и долговечны.

Дополнительно могут быть укомплектованы следующими механизмами:

к SW 100 H / SW 98 H - бункер объемом 64 литра

к SWE 114/I / SWE 114/II – жиловщик мяса.

LW 22

SW 100 H

Рис. 9.26. Волчки фирмы «KOLBE

В табл. 9.12 приведена техническая характеристика волчков фирмы «KOLBE». Таблица 9.12. Техническая характеристика волчков фирмы «KOLBE»

|

LW 82 / |

TW 100 / |

SW 100 / |

SW 100 H / |

SWE 114/I / |

|

Модель |

LW 22 |

TW 98 |

||||

SW 98 |

SW 98 H |

SWE 114/II |

||||

|

настольные |

настольные |

||||

|

|

|

|

|||

Емкость бункера, дм3 |

6 |

45 |

45 |

45 |

60 |

|

Производительность, кг/ч |

350 |

950 |

950 |

950 |

1300/2000 |

|

|

|

|

|

|

|

|

Мощность, кВт |

1.45 |

2.9 |

2.9 |

2.9 |

5.5 |

|

7.5 /9.5 |

||||||

|

|

|

|

|

||

Напряжение, В |

380 / 50 Гц |

380 / 50 Гц |

380 / 50 Гц |

380 / 50 Гц |

380 / 50 Гц |

|

Система ножей |

Unger Н82 |

Enterprise E32 |

Enterprise E32 |

Enterprise E32 |

Unger D114 |

|

Enterprise E22 |

Unger B98 |

Unger B98 |

Unger B98 |

|||

|

|

|||||

Скорость вращения шнека, |

220 |

200 |

200 |

200 |

220 / |

|

об/мин |

220/440 |

|||||

|

|

|

|

|||

Диаметр режущего |

82 / 83 |

100 / 98 |

100 / 98 |

100 / 98 |

114 |

|

устройства, мм |

||||||

|

|

|

|

|

||

Габаритные размеры, мм |

515х325х440 / |

900х540х585 / |

900х540х1115 |

900х540х1315 |

1130х680х1075 |

|

485х325х440 |

950х540х585 |

950х540х1115 |

950х540х1315 |

|||

|

|

|||||

|

|

|

|

|

|

|

Масса, кг |

35 |

100 |

110 |

110 |

300 |

226

Волчок фирмы Seydelmann (Германия). Вся установка (рис. 9.27) полностью изготовлена из нержавеющей стали. Она имеет прочную конструкция и двухскоростной рабочий шнек. Первая скорость рабочего шнека применяется при обработке свежего мяса или слегка замороженного мяса. Вторая скорость принимается для переработки вареных изделий, печени или шпината. Благодаря ее специальной конструкции защитное устройство рук расположено значительно выше над загрузочным отверстием и этим отличается от обычных конструкций. Быстрая и простая загрузка даже больших кусков мяса. Быстрая и сильная проходимость мяса. Гарантируется хорошая поверхность на разрезе продукта, независимо от диаметра отверстий принимаемой решетки. По желанию волчок оснащается сепараторным комплектом или ножом для последующего резания. Особенно мощный мало изнашивающийся двухскоростной двигатель служит главным приводом рабочего шнека, требующий редкого технического ухода. Мощный двухскоростной двигатель, приводящий широкий конусообразный подающий шнек. Скорости подающего и рабочего шнеков переключаются независимо друг от друга. Подающий шнек захватывает большие куски мяса и подает их без проблем к рабочему шнеку без зависания. В табл. 9.13 приведена техническая характеристика таких волков.

Рис. 9.27. Схема волчка фирмы Seydelmann

Таблица 9.13. Техническая характеристика волчков Seydelmann

Модель |

WD-114 |

AD-14* |

ME-30 |

ME-30В |

АЕ 114 |

АЕ 130В |

|

Емкость воронки, л |

60 |

120 |

160 |

300 |

130 |

300 |

|

Мощность, кВт |

6 |

9 |

18 |

18 |

18 |

18 |

|

Пропускная производительность зависима от |

1000 |

1500 |

3000 |

3000 |

3000 |

3000 |

|

материала и числа вращения, до кг/ч |

|||||||

|

|

|

|

|

|

||

Ширина станины, В1, см |

58 |

90 |

77 |

111 |

111 |

120 |

|

Ширина, включая загрузочное устройство, В2, см |

- |

- |

- |

250 |

- |

230 |

|

Ширина, включая безопасное расстояние между |

- |

- |

- |

300 |

- |

280 |

|

установкой и стеной, В3, см |

|||||||

|

|

|

|

|

|

||

Глубина станины, Т1, см |

91 |

69 |

87 |

106 |

89 |

110 |

|

Глубина станины без загрузочного устройства, |

- |

- |

- |

116 |

- |

120 |

|

Т2, см |

|||||||

|

|

|

|

|

|

||

Глубина станины с корпусом шнека, Т3, см |

113 |

83 |

115 |

145 |

106 |

134 |

|

Глубина с загрузочным устройством, Т4, см |

- |

- |

- |

162 |

- |

150 |

|

Подкатная высота, Н1, см |

46 |

43 |

46 |

80 |

46 |

80 |

|

Габариты вороночных кромок, согласно нормам |

105 |

115 |

129 |

187 |

115 |

177 |

|

безопасности, Н2, см |

|||||||

|

|

|

|

|

|

||

Высота станины, Н3, см |

100 |

110 |

124 |

152 |

110 |

142 |

|

Высота подставок, Н4, см |

5 |

5 |

5 |

35 |

5 |

35 |

|

Масса, кг |

260 |

560 |

650 |

1200 |

800 |

1100 |

*с решеткой безопасности

**без решетки безопасности с повышенными подставками и загрузочным устройством

227

9.6. Куттеры

Тонкое измельчение мясного сырья является одним из важнейших процессов в формировании структуры колбасного фарша. Однородный фарш с определенной оптимальной степенью измельчения, при которой достигается влагонасыщаемость и влагосвязующая способность, получают с помощью различных измельчающих машин: куттеров, куттеров-мешалок, коллоидных мельниц, измельчителей непрерывного действия, эмульситаторов и т.п.

Куттерование – процесс превращение мяса и мясопродуктов в однородную гомогенную массу, обладающую определенными структурно-механическими свойствами с помощью быстровращающихся ножей.

Для определенного типа измельчающей машины характерна рациональная продолжительность измельчения фарша с постоянными свойствами (влажность, жирность), при этом степень измельчения оценивают различными методами: микроскопическим, механическим, седиментационным и др.

При тонком измельчении, частицы фарша должны связывать определенное количество воды, при котором происходит их превращение в однородную гомогенную массу, обладающую определенными структурно-механическими свойствами. От правильности выполнения этой операции и получения надлежащей консистенции фарша зависят выход и количество готовой продукции.

Процесс резания при тонком измельчении, как правило, выполняется на высоких скоростях режущих органов (до 6000 об/мин) и сопровождается выделением большого количества теплоты, вызывающее повышение температуры сырья и приводящее к нежелательной денатурации белков и изменение водосвязывающей способности и структурно-механических свойств продукта.

Эти обязательства определяются правильным расчетом оптимальной продолжительности измельчения и выбором рациональных геометрических и механических характеристик режущих органов машин.

Куттеры работают в основном на мясе, предварительно измельченном на волчках, хотя имеются куттеры, приспособленные для работы на замороженном крупнокусковом сырье.

Мясо в куттерах измельчается при помощи быстровращающихся ножей, устанавливаемых комплексно на одном, двух или четырех валах, причем одиночные ножи погружаются в продукцию, предварительно поданную в резервуар (чашу, барабан, желоб и др.). Измельчение ведется в открытых резервуарах или под вакуумом: в первом случае оно сопровождается некоторой аэрацией формы, ухудшающей стойкость готовой продукции, внешний вид колбас в разрезе и снижающей фаршеемкость колбасной оболочки.

На рис. 9.28 представлена принципиально-конструктивная схема куттера периодического действия. Машина состоит из открытой приемной чаши 5, режущего механизма, включающего приводной вал 2 и серповидные ножи 4, гребенки 3 и крышки 1, закрывающей рабочую зону куттера. К крышке 1 прикреплены скребки 6, расположенные как по внешней, так и по внутренней части слоя продукта, находящегося в чаше 5, и предназначенные для перелопачивания продукции и направления ее под режущий механизм.

Измельчаемое сырье подается под ножи вращением чаши, барабана или шнека (в желобчатых машинах), а загружают его в машину вручную из напольных тележек, по спуску при помощи подвесных ковшей подъемно-опрокидывающих механизмов и другими способами. Выгружают фарш из куттеров при помощи разгрузочных тарелок или скребков через борт чаши.

228

|

|

|

1 |

|

|

6 |

2 |

|

|

|

|

s |

|

|

3 |

|

|

|

|

|

5 |

|

4 |

|

|

|

|

|

|

|

а |

2 1

б

Рис. 9.28. Схема куттера периодического действия:

а – схема принципиальная: 1 - крышка; 2 - приводной вал; 3 - гребенка; 4 - серповидные ножи; 5 - открытая приемная чаша; 6 – скребки;

б – схема кинематическая: 1 - электродвигатели; 2 - клиноременные передачи; 3 - редукторы; 4 - чаша; 5 - тарелка выгружателя; 6 - ножевая головка; 7 - ножевой вал

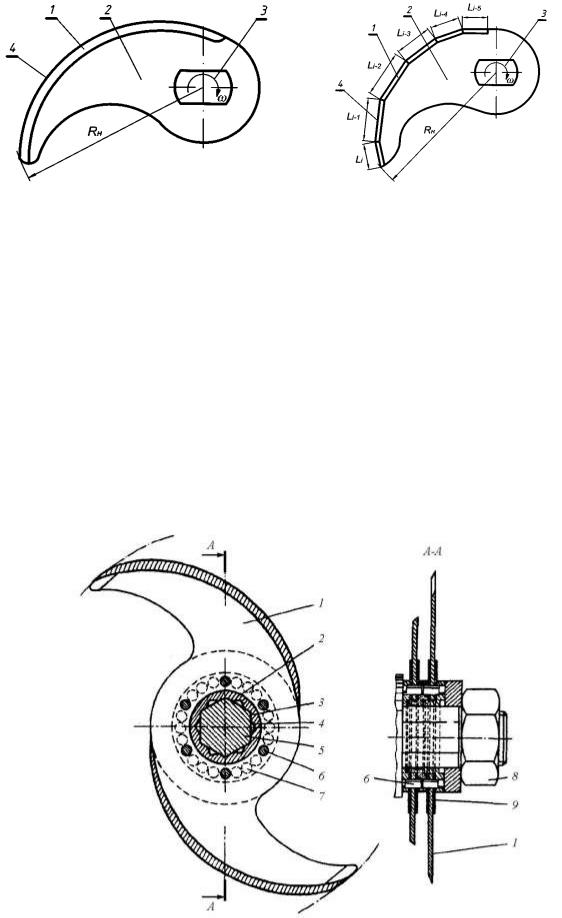

В настоящее время в подавляющем большинстве случаев тонкое измельчение мясного сырья осуществляется ножами с криволинейной режущей кромкой. Но в последнее время производители оборудования с целью упростить эксплуатацию рабочих органов начали производство куттерных ножей с ломанной режущей кромкой (рис. 9.29).

229

Схема серповидного куттерного ножа |

Схема серповидного куттерного ножа |

|

с ломанной режущей кромкой |

Рис. 9.29. Схема куттерных ножей

Куттерный нож изготавливают из упрочненной нержавеющей мартенситностареющей стали 03Х11Н10М2Т1 состава: хром 9…15%; никель 8…14%; титан 1…3%; молибден 1…4%; углерод до 0,03%; сера не более 0,01%; фосфор не более 0,01%; железо

– остальное; или углеродистой хромистой стали 95Х18.

При существующих формах заточки ножей предпочтение отдается асимметричному клину с углом при вершине от 15 до 30.

Ножи закрепляют способом открытого и закрытого гнезда. В первом случае крепление ножей с вилкообразной посадочной частью применяют для куттеров малой производительности. Ножи укрепляют на валу гайкой, и они удерживаются силой трения. Второй способ применяется для высокоскоростных куттеров. Ножи изготовляют с отверстиями в посадочной части.

Конструкцию ножей и ножевой головки (рис. 9.30) выбирают такой, чтобы обеспечить их легкую балансировку и поддержать минимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа.

Рис. 9.30. Конструкция ножей и ножевой головки

230

В его состав входят нож 1, посадочная часть 2, втулка 3, вал 5, штифт 6, гайка 8 и диск 9. Отверстия 4 и 7 предназначены для входа исходного продукта и удаления измельченного.

Как уже говорилось, рабочими органами куттера являются чаша и один или два ножевых вала с серповидными режущими ножами. На каждом валу устанавливается от трѐх до двенадцати ножей, причѐм ножи располагаются на валу по спирали через 1200 либо 1800 друг относительно друга. Частота оборотов ножевого вала в современных куттерах фирм Нагема, Ласка, Зейдельманн, Кремер-Гребе и др. составляет от 1000 до 6000 оборотов в минуту. Чаша куттера вращается с частотой ориентировочно в сто раз меньше, чем ножевой вал.

Чашу куттера загружают либо вручную, либо загрузочными устройствами (подъемниками с напольными тележками). Измельченный продукт выгружают из куттеров периодического действия вручную в напольную тележку, опрокидывая чашу, или при помощи разгрузочных тарелок и скребков через борт чаши или через центральное отверстие в ней, закрываемое пробкой. Откидную крышку куттера открывают и закрывают специальными устройствами. В вакуумных куттерах крышка закрывает чашу герметично благодаря резиновой прокладке.

Основной показатель технической характеристики куттера – вместимость чаши. Для малых предприятий применяют куттеры с чашей вместимостью от 15 до 125 дм3, на крупных – более 125 дм3.

Современные куттеры имеют литые станины обтекаемой формы, закрытые кожухами, все передачи смонтированы внутри станины. Машины приводятся в действие двух или трех скоростными электродвигателями, позволяющими вести обработку при разных режимах резания и перемешивания. Куттеры имеют приспособления для ступенчатого и быстроступенчатого изменения числа оборотов чаши в пределах от 0 до 20 оборотов в минуту, для выключения электродвигателя через определенное время, блокировочными приспособлениями на крышке, приборами для замера температуры фарша, количества добавляемой воды или снега, числа оборотов ножевого вала и чаши и др.

Особенностью обработки мяса в куттере является совмещение процессов интенсивного резания и перемешивания мяса, находящегося в чаше. При этом в процессе куттерования значительно увеличивается поверхность контакта белков мышечной ткани и воды, что позволяет в наибольшей степени, по сравнению с другими измельчителями, использовать естественную влагосвязывающую способность мяса. В процессе куттерования происходит образование так же специфического водно-жиро-белкового геля, который обеспечивает высокое качество колбасного фарша.

Конструкции машин для тонкого измельчения должны удовлетворять следующим основным требованиям:

иметь минимальные зазоры в подшипниках валов привода емкости и ножей;

обеспечивать минимальное попадание металла в продукт за счет снижения износа режущего инструмента;

обеспечивать возможность быстрой очистки и промывки мест, соприкасающихся с фаршем;

исключать возможность попадания в рабочую зону смазочных масел;

предусматривать возможность регулирования скорости резания в пределах, обеспечивающих увеличение температуры фарша не выше допустимой,

малый удельный расход энергии при высокой производительности;

надежность конструкции, удобство загрузки сырья и выгрузки фарша, простота управления;

безопасность работы за счет применения закрытых ограждений и блокирующих устройств.