- •Фгоу впо «рязанский государственный агротехнологический университет имени п.А. Костычева»

- •Практикум по дисциплине «Машины и механизмы в лесном хозяйстве»

- •Содержание

- •Лабораторная работа №1 (2 часа) Тема: Машины и орудия для обработки шишек и семян.

- •1) Машина: мос-1 - машина для очистки семян.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Основные регулировки и установки.

- •Организация использования мос-1.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 2 (4 часа) Тема: Машины для расчистки лесных площадей под лесные культуры и ландшафтное строительство, для мелиоративных и дорожных работ

- •1) Землеройно – транспортные машины

- •Технические характеристики.

- •2) Одноковшовые экскаваторы с гидравлическим приводом

- •Указания по составлению отчета.

- •Контрольные вопросы.

- •Лабораторная работа № 3 (4 часа) Тема: Машины для внесения удобрений.

- •Техническая характеристика.

- •Общее устройство.

- •Устройство и работа основных узлов разбрасывателя.

- •Технологический процесс.

- •Установки и регулировки разбрасывателя.

- •Указания по составлению отчета.

- •Техническая характеристика.

- •Устройство плуга пл-1.

- •Требования, предъявляемые к сборке корпуса плуга.

- •Основные регулировки плуга.

- •Соединение трактора с плугом.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: рн-60 - рыхлитель навесной, наибольшая глубина рыхления 60 сантиметров.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Регулировки рыхлителя навесного рн-60.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •3) Машина: плн-3-35 – плуг лемешной навесной трехкорпусной, ширина захвата корпуса 35 сантиметров.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Технические требования к установке корпусов, предплужников и дискового ножа на раму плуга.

- •Переоборудование плуга на ширину захвата 90 см.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •4) Машина: кпг-250а – культиватор-плоскорез-глубокорыхлитель.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Подготовка культиватора к работе.

- •Указания по составлению отчета.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Регулировки фрезы.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Mашина: флш-1,2 - фреза лесная шнековая, ширина захвата 1,2 м.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Основные регулировки.

- •Соединение фрезы с трактором.

- •Указания к составлению отчета.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Регулировки культиватора.

- •Работа с культиваторным агрегатом.

- •Технические требования, предъявляемые к культиватору.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: Культиватор ротационный лесной крл-1а.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Подготовка культиватора к работе.

- •Основные регулировки культиватора.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •3) Машина: Культиватор для сплошной обработки кпс-4, ширина захвата 4 метра.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •4) Машина: Культиватор для междурядной обработки крн-5,6, ширина захвата 5,6 метра.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Подготовка пропашного культиватора крн-5,6 к работе.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 7 (2 часа) Тема: Посевные машины.

- •1) Машина: Сеялка лесная питомниковая слпм.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Основные регулировки.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: сзу-3,6 – сеялка зерновая узкорядная, ширина захвата 3,6 метра.

- •Техническая характеристика.

- •1. Ширина захвата при полном наборе сошников, м……………………………3,6

- •Общее устройство сеялки.

- •Технологический процесс.

- •Регулировки сеялки.

- •Приспособления контроля и сигнализации.

- •Указания к составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 8 (2 часа) Тема: Машины для посадки леса.

- •1) Машина: млу -1- машина лесопосадочная универсальная, однорядная.

- •Техническая характеристика.

- •Общее устройство и технологический процесс.

- •Установки и регулировки сажалки.

- •Правила работы с лесопосадочной машиной.

- •Указания к составлению отчета.

- •Вопросы для самопроверки.

- •Лабораторная работа № 9 (2 часа) Тема: Машины для орошения.

- •Техническая характеристика.

- •Общее устройство.

- •Технологический процесс.

- •Запуск дождевателя.

- •Особенности использования и основные регулировки дождевателя.

- •Указания по составлению отчета.

- •Техническая характеристика.

- •Общее устройство.

- •Конструкция основных узлов и деталей.

- •Технологический процесс.

- •Регулировки опрыскивателя.

- •Указания по составлению отчета.

- •Вопросы для самопроверки.

- •2) Машина: аэрозольный генератор аг-уд-2 .

- •Техническая характеристика.

- •Общее устройство.

- •Технологический процесс.

- •Регулировки аэрозольного генератора.

- •Порядок и меры безопасности при обработке объектов.

- •Указания по составлению отчета.

- •Контрольные вопросы.

- •3) Машина: Опыливатель широкозахватный универсальный ошу-50.

- •Техническая характеристика.

- •Общее устройство.

- •Технологический процесс.

- •Основные регулировки опыливателя.

- •Указания по составлению отчета.

- •Контрольные вопросы.

Указания по составлению отчета.

1. Вычертить технологическую схему работы МОС-1 и дать ее спецификацию.

2. Описать основные регулировки МОС-1.

Вопросы для самопроверки.

1. Расшифровать марку машины МОС-1 и пояснить назначение машины?

2. Показать на схеме и самой машине основные узлы?

3. Объяснить устройство основных узлов: обескрыливателя, сортировочного барабана, привода, воздушных каналов?

4. Объяснить, как протекает технологический процесс работы МОС-1?

5. Перечислить основные регулировки МОС-1?

6. Рассказать о способах устранения основных неисправностей МОС-1?

7. В чем заключается организация использования МОС-1?

8. По обозначениям найти узлы и детали на машине?

Лабораторная работа № 2 (4 часа) Тема: Машины для расчистки лесных площадей под лесные культуры и ландшафтное строительство, для мелиоративных и дорожных работ

1) Землеройно – транспортные машины

а) Гусеничные бульдозеры и бульдозеры - рыхлители

Литература:

1. Зима И.М., Малюгин Т.Т. Механизация лесохозяйственных работ. М.: Лесная промышленность, 1976 г. - 416 с.

2. Корниенко П.П., Сериков Ю.М., Зенин В.Ф., Козаков В.И. Механизация обработки почвы под лесные культуры. - М.: Агропромиздат, 1987 г. - 247 с.

Цель работы: изучить назначение, техническую характеристику, устройство, работу бульдозеров.

Содержание работы и порядок ее выполнения:

1. Используя настоящее пособие, ознакомиться с технической характеристикой бульдозеров.

2. Рассмотреть основные регулировки машин и особенности применения.

Технические характеристики.

Таблица 1Техническая характеристика гусеничных бульдозеров класса 3,4.

|

Параметры |

Индекс машины | ||||||

|

|

ДЗ-42Г |

ДЗ-42 (ДЗ-162) |

ДЗ-42П |

Бульдозерное оборудование | |||

|

|

|

|

|

ОБГН-4 |

ОБГН-4М | ||

|

Тяговый класс базового трактора |

3 |

3 |

3 |

4 |

4 | ||

|

Базовый трактор |

ДТ-75М |

ДТ-75Н |

Д75Д |

Т-4А.01 |

Т-4АП2.01 | ||

|

Мощность двигателя, кВт |

70 |

70 |

70 |

96 |

96 | ||

|

Тип отвала |

Неповоротный

|

Поворотный |

Неповоротный | ||||

|

Размеры отвала, мм: |

|

|

|

|

| ||

|

длина |

2560 |

2560 |

2800 |

2600 |

2845 | ||

|

высота (с козырьком) |

800 (950) |

800 (950) |

800 (950) |

1100 |

1050 | ||

|

Наибольшая высота подъема отвала, мм |

830 |

830 |

635 |

700 |

700 | ||

|

Наибольшее заглубление отвала, мм |

410 |

410 |

300 |

350 |

300 | ||

|

Угол установки отвала в плане, град |

90 |

90 |

±25 |

90 |

90 | ||

|

Угол резания, град |

55 |

55 |

55 |

55 |

55 | ||

|

Предельно допустимые уклоны при работе бульдозера, град |

20 |

20 |

20 |

20 |

20 | ||

|

Объем фунта, перемещаемого отвалом, м3 |

1,5 |

1,5 |

1,5 |

1,7 |

1,8 | ||

|

Скорость движения вперед, км/ч |

5,3...11,3 |

5,3 ...11,3 |

5,3...11,3 |

3,47...5,20 |

2,22...4,0 | ||

|

Габаритные размеры, мм |

4980 х 2560 х х2650 |

4650 х 2560 х х2710 |

5200 х 2800 х х2710 |

4850 х 2600 х х2845 |

4900 х 3280 х х2845 | ||

|

эксплуатационная бульдозера |

7985 |

7985 |

7430 |

9970 |

10330 | ||

|

бульдозерного оборудования |

800 |

800 |

900 |

1100 |

1500 | ||

|

Изготовитель |

ОАО «ВгТЗ» (г. Волгоград), ОАО «МРМЗ» |

ОАО «Алтайский трактор» (г. Рубцовск) | |||||

Таблица 2. Техническая характеристика бульдозеров на базе тракторов тягового класса 10

|

Параметры |

Индекс машины | ||

|

|

Б10МБ-2121-2В4 |

Б10М.0100Е |

ТС-10 |

|

Базовый трактор |

Т-10МБ |

Т-10М |

ТС-10 |

|

Мощность двигателя, кВт |

132 |

132 |

132 |

|

Тип отвала |

Неповоротный прямой |

Полусферический |

Полусферический, с гидроперекосом |

|

Размеры отвала, мм: |

|

|

|

|

длина |

4260 |

3310 |

3240 |

|

высота |

1350 |

1310 |

1300 |

|

Наибольший подъем отвала, мм |

1220 |

1020 |

900 |

|

Наибольшее заглубление отвала, мм |

470 |

435 |

350 |

|

Угол установки отвала в плане, град |

90 |

90 |

90 |

|

Угол поперечного перекоса отвала, град |

±20 |

± 10 |

± 12 |

|

Скорость движения, км/ч: |

|

|

|

|

вперед |

2,58...10,38 |

2,58...10,38 |

О...9,5 |

|

назад |

3,01...10,2 |

3,01...10,2 |

0...9,5 |

|

Габаритные размеры, мм |

6255 х 4260 х 3145 |

5675x3310x3180 |

5960 х 3240 х 3090 |

|

Масса навесного оборудования, кг |

2870 |

2510 |

2160 |

|

Общая масса, кг |

19560 |

16760 |

16500* |

|

Изготовитель |

ООО «ЧТЗ-Уралтрак» (г. Челябинск) |

ЗАО «ЧСДМ» (г. Челябинск) | |

Таблица 3. Техническая характеристика бульдозеров-рыхлителей на базе тракторов тяговых классов 35, 50, 75

|

Параметры |

Индекс машины | ||||

|

|

Т-35.01 |

Т-50.01 |

Т-75.01 | ||

|

Базовый трактор |

Т-35.01 |

Т-50.01 |

Т-800 | ||

|

Тяговый класс |

35 |

50 |

75 | ||

|

Мощность двигателя, кВт |

353 |

550 |

603 | ||

|

Скорость движения, км/ч: |

|

|

| ||

|

вперед |

4,0...11,9 |

4,1.-12,0 |

0…10,6 | ||

|

назад |

4,9...14,3 |

5,0...14,2 |

0...14 | ||

|

Бульдозерное оборудование — отвал (форма): |

U |

SU |

Полусферический |

Полусферический | |

|

ширина, мм |

5500 |

4710 |

5520 |

6000 | |

|

высота, мм |

2000 |

2210 |

2425 |

2600 | |

|

максимальная высота подъема отвала, мм |

1600 |

1610 |

1610 |

н/д | |

|

максимальное заглубление отвала, мм |

720 |

730 |

730 |

800 | |

|

максимальный угол поперечного перекоса отвала, град |

±10 |

± 10 |

± 10 |

±8 | |

|

Масса бульдозерного оборудования, кг |

8950 |

8250 |

12000 |

16295 | |

|

Рыхлительное оборудование: |

|

|

|

| |

|

тип навески |

Параллелограммный, с регулируемым углом рыхления | ||||

|

число зубьев |

1 |

3 |

1; 3 |

1 | |

|

номинальный угол рыхления, град |

45 |

45 |

45 |

45 | |

|

максимальная глубина рыхления, мм |

1540 |

900 |

1760; 1150 |

1800 | |

|

Масса рыхлительного оборудования, кг |

6120 |

7555 |

9800; 12 500 |

11 200 | |

|

Габаритные размеры бульдозер-но-рыхлительного агрегата, мм |

9692 х 5500 х 4655 |

н/д |

12400 х 6000 х х4775 | ||

|

Масса агрегата эксплуатационная, кг |

61550 |

95 500 |

106 000 | ||

|

Изготовитель |

Чебоксарский тракторный завод АО «Промтрактор» |

000 «ЧТЗ-Урал-трак» (г. Челябинск) | |||

Гусеничные бульдозеры и бульдозеры-рыхлители. В качестве базовых машин гусеничных бульдозеров используют гусеничные промышленные тракторы общего назначения: тракторы тягового класса 3 (ДТ-75), тягового класса 4 (Т-90П Т-4АП2), тягового класса 10 (Т-10М), тягового класса 15 (Т-15.01), тягового класса 20 (Т-20.01), тягового класса 25 (Т-25.01, ДЭТ-250М2), тягового класса 3: (Т-35.01), тягового класса 50 (Т-50.01), тягового класса 75 (Т-75.01/Т-800).

Бульдозеры с неповоротным отвалом могут устанавливаться на тракторах любых тяговых классов. Бульдозерное оборудование включает отвал, два толкающих бруса, гидрораскосы и гидроцилиндры подъема — опускания отвала. На неповоротных бульдозерах устанавливают прямые, полусферические, сферические и специальные отвалы. Прямой отвал — основной рабочий орган бульдозеров на тракторах тягового класса до 25. Полусферический и сферический отвалы сварены из трех секций — центральной и двух боковых расположенных к центральной секции под углом 15° в плане.

Прямой неповоротный отвал бульдозера представляет собой жесткую сварную металлоконструкцию с лобовым листом криволинейного профиля. Вдоль нижней усиленной кромки отвала крепятся сменные двухлезвийные режущие ножи (боковые и средние), наплавленные износоустойчивым сплавом. В середине верхней части отвала имеется козырек, препятствующий пересыпанию фунта через верхнюю кромку.

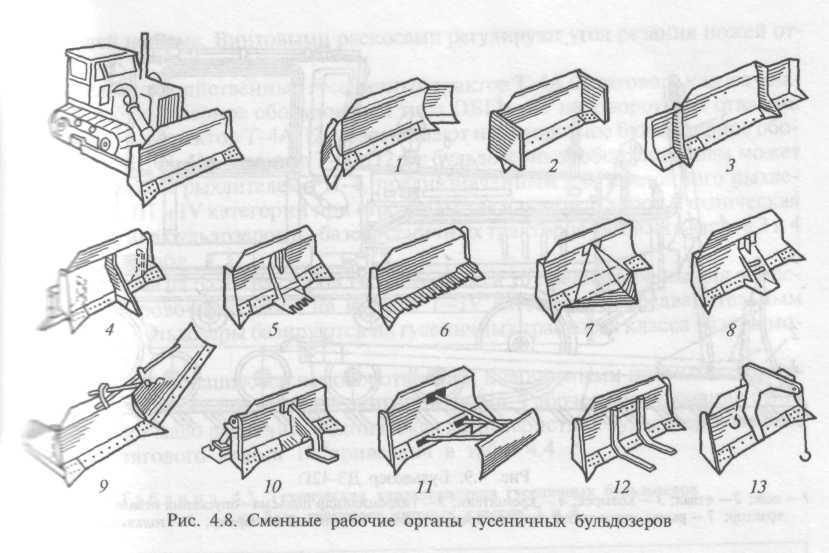

Неповоротные гусеничные бульдозеры могут оснащаться дополнительным быстросъемным оборудованием (рис. 1), значительно расширяющим их технологические возможности: неподвижными или гидроуправляемыми уширителями отвала (1, 3), передними и задними рыхлительными зубьями (4), киркой для взламывания асфальтовых покрытий (5), ножами для разработки мерзлых грунтов (6), кусторезным ножом (7), надставкой для рытья канав (8), откосником с жестким креплением и гидроуправляемым откосником-планировщиком (9), передними и задними лыжами (10), отвальной приставкой для работы от стенки (11), грузовыми вилами (12), подъемным крюком (13) и т. п.

Бульдозеры с поворотным отвалом могут устанавливаться на тракторах тягового класса до 35, но в основном базовыми машинами поворотных бульдозеров служат трактора тяговых классов 3; 4; 10 и 15.

Поворотное бульдозерное оборудование состоит из прямого или толкающей универсальной рамы, толкателей, раскосов и гидроцилиндров подъема - опускания отвала.

При продольном движении бульдозера с повернутым в плане отвалом грунт перемещается вбок по отвалу. Способность поворотных бульдозеров перемещать грунт в сторону определяет их широкое использование при засыпке каналов, рвов, траншей коммуникаций, а также очистки строительных площадок и дорог от снега. Гидравлическая система управления рабочим оборудованием обеспечивает с помощью гидроцилиндров подъем и принудительное опускание отвала, его плавающее и фиксированное положение с помощью гидроцилиндров отвала в плане (у поворотных бульдозеров) гидроцилиндрами, поперечный, двусторонний перекос (до 12°) отвала в вертикальной плоскости , регулировку угла резания ножей отвала (среднее значение 55°) путем поворота (наклона) отвала гидроцилиндрами вперед и назад относительно толкающего устройства.

Принудительное

заглубление ножей отвала в грунт под

действием гидроцилиндров,

развивающих усилие

![]() 40%

веса

тягача, позволяет бульдозерам с

гидравлическим

управлением разрабатывать прочные

грунты, а возможность установки

отвала в определенное фиксированное

положение обеспечивает срезание слоя

фунта заданной толщины. Поперечный

перекос отвала повышает универсальность

машины и ее эксплуатационные возможности

на планировочных работах,

облегчает разработку прочных и мерзлых

грунтов и т. п.

40%

веса

тягача, позволяет бульдозерам с

гидравлическим

управлением разрабатывать прочные

грунты, а возможность установки

отвала в определенное фиксированное

положение обеспечивает срезание слоя

фунта заданной толщины. Поперечный

перекос отвала повышает универсальность

машины и ее эксплуатационные возможности

на планировочных работах,

облегчает разработку прочных и мерзлых

грунтов и т. п.

Бульдозеры на базе тракторов тяговых классов 3 и 4 используют для разработки и перемещения грунтов I и II категорий, рытья и засыпки траншей, возведения насыпей, перемещения щебня и других дорожно-строительных материалов, выполнения планировочных работ, а также расчистки дорог от снега.

Бульдозеры ДЗ-42 (ДЗ-162), ДЗ-42Г (рис. 2) с неповоротным отвалом и бульдозер ДЗ-42П с поворотным отвалом базируются на гусеничном тракторе тягового класса 3 ДТ-75.

Неповоротное бульдозерное оборудование состоит из прямого отвала сварной конструкции со сменными двухлезвийными ножами в нижней части и козырьком в средней верхней части, двух толкающих брусьев, приваренных к отвалу, двух (ДЗ-42) или одного (ДЗ-42Г) гидроцилиндра подъема—опускания отвала.

У бульдозера ДЗ-42П с поворотным отвалом имеется возможность изменения угла установки отвала в плане относительно продольной оси машины на величину ± 25°, что позволяет более производительно использовать бульдозер на обратной засыпке грунта и очистке дорог от снега и других работах.

Поворотный отвал шарнирно закреплен на П-образной толкающей раме, подъем и опускание которой осуществляются двумя гидроцилиндрами управления отвалом, расположенными по бокам силовой установки. Отвал соединен с рамой двумя боковыми толкателями внизу и двумя винтовыми раскосами вверху. Угол установки отвала в плане регулируют, меняя место крепления боковых толкателей на раме. Винтовыми раскосами регулируют угол резания ножей отвала.

На сельскохозяйственный гусеничный трактор Т-4А.01 тягового класса 4 навешивают бульдозерное оборудование типа ОБГН-4 с неповоротным отвалом. На гусеничный трактор Т-4АП2.1 навешивают неповоротное бульдозерное оборудование ОБГН-4М. Трактор Т-4АП2.1 с бульдозерным оборудованием может комплектоваться рыхлителем РН-4, предназначенным для послойного рыхления грунтов III и IV категорий при строительстве и ремонте дорог. Техническая характеристика бульдозеров на базе гусеничных тракторов тяговых классов 3 и 4 приведена в табл. 1.

Бульдозеры на базе тракторов тягового класса 10 предназначены для землеройно-планировочных работ на грунтах I—IV категории с предварительным рыхлением. Бульдозеры базируются на гусеничных тракторах класса 10 и их модификациях.

Бульдозеры оснащаются неповоротными и поворотными прямыми отвалами, поворотными полусферическими отвалами. Рабочее оборудование бульдозеров имеет мало различий. Техническая характеристика бульдозеров на базе тракторов тягового класса 10 приведена в табл. 2

Бульдозеры-рыхлители оснащаются одно- и трехзубым навесным рыхли-тельным оборудованием заднего расположения с гидравлическим управлением. Рыхлительное оборудование навешивают на гусеничные бульдозеры с тягачами классов 10, 25, 35, 50 и 75 мощностью 118...636 кВт.

Главным параметром бульдозеров-рыхлителей является тяговый класс базового трактора.

Крепление рыхлителей осуществляется к остову базового трактора или к корпусу его заднего моста. Технические характеристики бульдозеров-рыхлителей приведены в табл. 3.

Бульдозеры-рыхлители применяют для предварительного послойного рыхления и перемещения плотных каменистых, мерзлых и скальных фунтов при устройстве строительных площадок, рытье котлованов и широких траншей, а также для взламывания дорожных покрытий. Разрушение грунтов и пород происходит при поступательном движении машины и одновременном принудительном заглублении зубьев рабочего органа до заданной отметки. В процессе рыхления массив грунта разделяется на куски (глыбы) таких размеров, которые удобны для последующей их эффективной разработки, погрузки и транспортирования другими машинами.

Рыхление производят параллельными резами по двум технологическим схемам без разворотов у края площадки с возвратом машины в исходное положение задним ходом (челночная схема) и с поворотом рыхлителя в конце каждого прохода (продольно-поворотная схема). Челночная схема наиболее рациональна при малых объемах работ в стесненных условиях, продольно-поворотная — на участках большой протяженности. Максимальные величины глубины и ширины захвата рыхления, рабочих скоростей движения и число зубьев рыхлителя определятся тяговым классом базовой машины.

Наименьшая глубина рыхления за один проход должна на 20...30 % превышать толщину стружки грунта, разрабатываемого землеройно-транспортными машинами, в комплексе с которыми работает рыхлитель. Рыхление высокопрочных грунтов осуществляется, как правило, одним зубом.

Рабочий орган рыхлителя состоит из несущей рамы, зубьев, подвески и гидроцилиндров управления. Зубья имеют сменные наконечники, лобовая поверхность которых защищена износостойкими пластинами для защиты от абразивного износа. Для интенсификации процесса рыхления на зубья рыхлителей устанавливают уширители, которые позволяют за один проход разрушать большие объемы материала и выталкивать каменные глыбы на поверхность. Уширители обеспечивают более устойчивое движение базового трактора и работу рыхлителя, практически сплошное разрушение материала между соседними бороздами, снижение общего количества проходов.

Зубья выполняют неповоротными, жестко закрепленными в карманах рамы и поворотными в плане (на угол 10... 15° в обе стороны) за счет их установки в специальных кронштейнах — флюгерах, прикрепляемых к раме шарнирно. Поворотные зубья способны обходить препятствия, встречающиеся в грунте. Подвеска рыхлителя к базовой машине — четырехзвенная (параллелограммная) с регулируемым углом рыхления. Такая конструкция рыхлительного оборудования обеспечивает получение оптимальных параметров рыхления как при заглублении, так и при установившемся рыхлении.

Бульдозеры-рыхлители имеют максимальную ширину захвата (при трех зубьях) 1780.. .2140 мм. Производительность навесных рыхлителей на грунтах IV, V категорий 60... 150 м3/ч, средняя рабочая скорость движения 2,5... 5 км/ч.

Эксплуатационная производительность, м3/ч, навесного рыхлителя

![]() ,

,

где V— объем грунта, разрыхленного за цикл, м3;

Тц — продолжительность цикла, с;

kв — коэффициент использования машины по времени:

![]() ,

,

где В — средняя ширина полосы рыхления, зависящая от числа, шага и толщины зубьев, угла развала (15...60°) и коэффициента перекрытия (0,75...0,8) резов, м;

![]() —средняя

глубина рыхления в данных грунтовых

условиях, м;

—средняя

глубина рыхления в данных грунтовых

условиях, м;

![]() —длина

пути

рыхления, м.

—длина

пути

рыхления, м.

При челночной схеме работы рыхлителя

![]()

где

![]() — скорости

движения машины соответственно при

рыхлении и холостом

(обратном) ходе, м/с;

— скорости

движения машины соответственно при

рыхлении и холостом

(обратном) ходе, м/с;

![]() —

время

на переключение передачи

—

время

на переключение передачи

![]() ;

;

tо — время на опускание рыхлителя (tо = 2...5 с).

При

разработке участка продольными проходами

с разворотами на концах к времени цикла

добавляется

![]() —

продолжительность разворотов трактора

в конце

участка, а время холостого хода

исключается.

—

продолжительность разворотов трактора

в конце

участка, а время холостого хода

исключается.

Дальнейшее развитие навесных рыхлителей направлено на создание машин повышенной единичной мощности, улучшение параметров оборудования, повышение эффективности работы, износостойкости, надежности и срока службы наконечников зубьев, гидрофиксацию перестановок зубьев рабочего органа, создание рабочих органов, активно воздействующих на разрыхляемый грунт с помомощью удара, взрыва, вибрации и т. п.

Бульдозер-рыхлитель (рис. 3) состоит из базового трактора 2, бульдозерного оборудования с отвалом 1 и рыхлительным оборудованием. Рыхлительное оборудование состоит из опорной рамы 3, жестко прикрепленной к заднему мосту базового трактора, тяги 4, рабочей балки 6 с жестко закрепленным сменным зубом 7, нижней рамы 8 и двух гидроцилиндров 5 управления рыхлителем. Зуб состоит из стойки, сменного литого наконечника 9с износостойкой накладкой. В стойке имеются отверстия, позволяющие изменять вылет зуба относительно рабочей балки при изменении глубины рыхления. На зуб могут быть установлены уширители. Гидроцилиндры управления рыхлителем работают от гидросистемы базового трактора и обеспечивают опускание, принудительное углубление и фиксацию зуба в определенном рабочем положении, а также его подъем при переводе в транспортное положение.

Бульдозеры-рыхлители тягового класса 10 базируются на тракторах ТО 10 М, Т-10С и предназначены для рыхления с последующим перемещением к месту укладки мерзлых грунтов сезонного промерзания, разборных скальных грунтов, грунтов повышенной прочности, а также взламывания асфальтовых покрытий дорог и улиц.

Бульдозерно-рыхлительные агрегаты тяговых классов 15 и 20 базируются соответственно на тракторах Т-15.01 и Т-20.01 и предназначены для разработки мерзлых грунтов и трещиноватых скальных пород. Агрегаты оснащаются сферическими (U), полусферическими (SU), прямыми (S) отвалами с гидроперекосом и трехзубыми рыхлителями с регулируемым углом рыхления.

Бульдозеры-рыхлители тягового класса 25 агрегатируются с гусеничными тракторами ДЭТ-250М2 и Т-25.01 и предназначены для разработки мерзлых грунтов с большим количеством каменистых включений и трещиноватых скальных грунтов.

Бульдозер-рыхлитель ДЭТ-250М2Б1Р1 (рис. 4) состоит из базового трактора ДЭТ-250М2 2, бульдозерного оборудования / и заднего рыхлительного оборудования.

Однозубое рыхлительное оборудование бульдозера ДЭТ-250М2Б1Р1 с четырехзвенной подвеской состоит из верхней 3 и нижней 7 тяг коробчатого сечения, рабочей балки 4, с жестко закрепленным сменным зубом, механизма изменения вылета стойки зуба и двух диагонально расположенных гидроцилиндров управления рыхлителем 6. Гидроцилиндры работают от гидросистемы базового трактора и обеспечивают опускание, принудительное заглубление и фиксирование рыхлителя в определенном рабочем положении, а также подъем его при переводе в транспортное положение.

Для подвески рыхлительного оборудования служат корпус заднего моста базового трактора с проушинами для крепления нижней тяги и два кронштейна для крепления верхней тяги.

Зуб 5 представляет собой удлиненную стойку со сменным и литым наконечником с износостойкой накладкой и стопорным устройством крепления накладки наконечника. Стойка зуба крепится в коробе рабочей балки 4с помощью фиксирующего пальца.

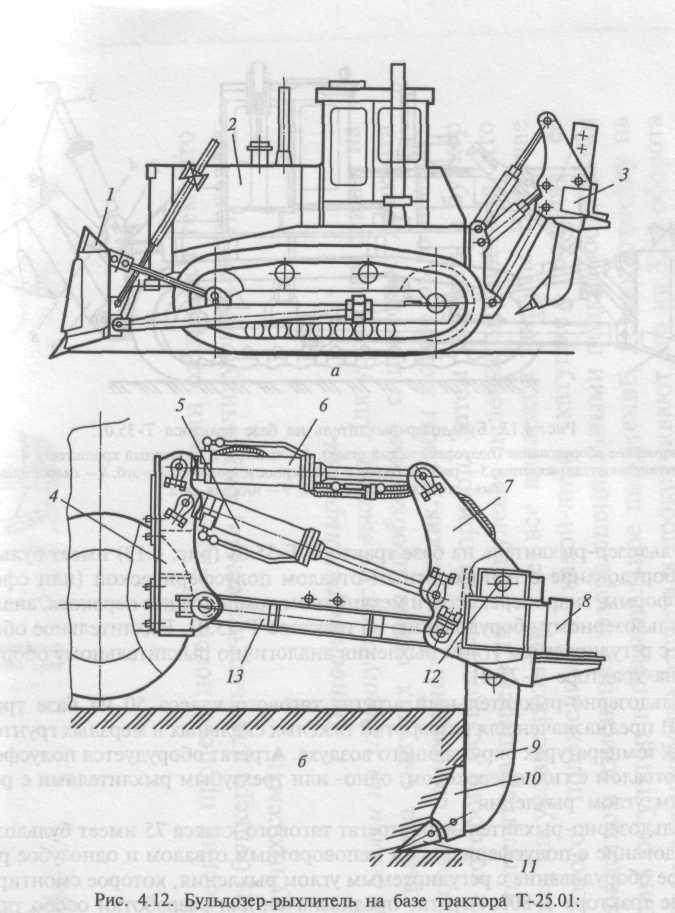

Бульдозер с рыхлителем на тракторе Т-25.01 (рис. 5, а) имеет неповоротное бульдозерное оборудование в полусферическом или сферическом исполнении с гидроперекосом и механизмом компенсации в виде поперечной штанги.

Рыхлительное оборудование в однозубом и многозубом исполнениях (рис. 5, б) состоит из унифицированных опорных кронштейнов, нижней тяги, гидроцилиндров подъема—опускания и регулировки угла рыхления.

Рабочая балка однозубой модификации имеет одно центральное отверстие для установки зуба увеличенного, наибольшего заглубления. В зубе предусмотрены четыре отверстия с шагом 0,23 м, что допускает регулировку максимального заглубления зуба в широких пределах. Перестановка стойки в одно из отверстий производится с использованием механизма, управляемого из кабины машиниста. Литые защитные накладки зуба унифицированы для обеих модификаций рыхлительного оборудования.

а — общий вид; 6— рыхлительное оборудование; 1 — бульдозерное оборудование; 2 — трактор; 3 — рыхлитель-ное оборудование; 4— опорный кронштейн; 5— гидроцилиндр подъема—опускания рыхлителя; 6— гидроцилиндр изменения угла рыхления; 7 — рабочая балка; 8 — буферное устройство; 9 — зуб; 10 — защитная накладка; // — наконечник; 12 — механизм перестановки стойки зуба; 13 — нижняя тяга

Управление бульдозерным и рыхлительным оборудованием осуществляется двумя секционными распределителями. Гидроцилиндры подъема—опускания бульдозерного оборудования и перекоса отвала управляются от одного гидрораспределителя, а гидроцилиндры подъема—опускания рыхлительного оборудования и регулировки угла рыхления — от другого. Гидроцилиндры бульдозера оборудованы клапанами конечного хода и быстрого опускания.

Бульдозеры-рыхлители тягового класса 35 на базе гусеничных тракторов Т-35.01 предназначены для разработки тяжелых мерзлых и скальных грунтов при температуре воздуха до — 60 °С.

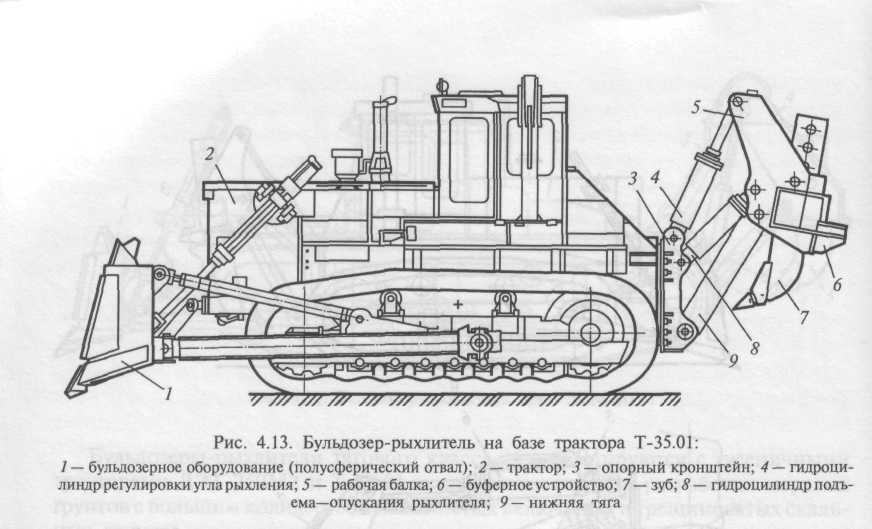

Бульдозер-рыхлитель на базе трактора Т-35.01 (рис. 6) имеет бульдозерное оборудование с неповоротным отвалом полусферической (или сферической) формы, гидроперекосом и механизмом компенсации перекоса, аналогичное бульдозерному оборудованию на тракторе Т-25.01. Рыхлительное оборудование с регулируемым углом рыхления аналогично рыхлительному оборудованию на тракторе Т-25.01.

Бульдозерно-рыхлительный агрегат тягового класса 50 на базе трактора Т-50.01 предназначен для разработки тяжелых скальных и мерзлых грунтов при низких температурах окружающего воздуха. Агрегат оборудуется полусферическим отвалом с гидроперекосом, одно- или трехзубым рыхлителями с регулируемым углом рыхления.

Бульдозерно-рыхлительный агрегат тягового класса 75 имеет бульдозерное оборудование с полусферическим неповоротным отвалом и однозубое рыхлительное оборудование с регулируемым углом рыхления, которое смонтировано на базе трактора Т-800. Агрегат предназначен для разработки особо тяжелых мерзлых грунтов и скальных пород в условиях низких температур.