- •2. Расчет шнековых кормораздатчиков.

- •3. Назначение, устройство, технологический процесс работы доильного аппарата адн-1.

- •1. Зоотехнические требования предъявляемые к доильным аппаратам.

- •2. Условие защемления при резании.

- •3. Назначение, устройство, технологический процесс работы, регулировки измельчителя корнеклубнеплодов икм-ф-10.

- •Билет № 3.

- •1. Зоотехнические требования к технологии раздачи кормов. Классификация кормораздатчиков.

- •2. Расчет лопастных смесителей.

- •3. Назначение, устройство, технологический процесс, регулировки, правила эксплуатации вакуумной установки уву-60/45.

- •Билет № 4

- •1. Классификация способов обработки жидкого навоза.

- •2. Расчет тарельчатого дозатора.

- •3. Назначение, устройство, технологический процесс работы, регулировки установки ув-10-01.

- •1. Способы энергосбережения при вентиляции и отопления животноводческих помещений.

- •2. Объединенная энергетическая теория измельчения. Рабочая формула проф. Мельникова с.В. Для расчета энергоемкости процесса измельчения.

- •3. Назначение, устройство, принцип действия, регулировки и правила эксплуатации измельчителя грубых кормов игк-ф-4.

- •1. Типы доильных установок. Организация машинного доения коров.

- •2. Кинетика смешивания кормов.

- •3. Назначение, устройство, принцип действия, регулировки и правила эксплуатации стригальной машинки мсу-200.

- •Билет № 7.

- •1. Зоотехнические требования и классификация корнеклубнерезок.

- •2. Определения месторасположения оси подвеса молотка дробилки.

- •3. Назначение, устройство, принцип действия, регулировки и правила эксплуатации доильной установки адм-8

- •1. Задачи механизации ветеринарно-санитарных мероприятий . Способы ветеринарно-санитарных обработки животноводческих объектов и с.Х. Животных.

- •2. Трансформация угла резания.

- •3. Назначение, устройство, принцип действия, регулировки и правила эксплуатации доильной станции удс-3б.

- •4 Технологический процесс работы

- •5 Основные регулировки

- •Билет № 9.

- •1. Виды навоза и основные технологические схемы подготовки навоза к использованию.

- •2. Теория и расчет молочных сепараторов. Производительность сепаратора.

- •3. Назначение, устройство и принцип действия, регулировки и правила эксплуатации смесителей кормов иск-3.

- •Билет № 10.

- •1. Виды кормовых смесей в зависимости от их влажности. Область их применения.

- •2. Обоснование углов скользящего резания грубых кормов прямым лезвием.

- •3. Назначение, устройства, принцип действия, регулировки и правила эксплуатации доильного аппарата адн-1.

- •Билет 11

- •Оборудование для очистки и охлаждения молока. Классификация

- •2. Оптимальные углы заточки ножей

- •Билет 12 1. Виды кормов и зоотехнические требования к кормам

- •I. Корма растительного происхождения

- •II. Корма животного происхождения

- •III. Отходы перерабатывающей промышленности

- •2. Теория и расчет вакуумных насосов

- •Билет 13.

- •1. Дозирование кормов. Классификация дозаторов. Конструкция объемных и массовых дозаторов

- •Типы дозаторов (классификация)

- •2. Расчет расхода воздуха для нормальной работы доильных аппаратов

- •Билет 14 1. Классификация стационарных кормораздатчиков. Типы и марки корморздатчиков

- •2. Диаграмма рабочего процесса трехтактного доильного аппарата и расчет основных параметров пульсатора и коллектора.

- •2. Методика расчета кормоприготовительных пунктов в животноводстве.

- •2. Удельное давление и удельная работа резания.

- •Основными показателями экономичности и рациональности генерального плана фермы являются:

- •2. Расчет молотковых дробилок.

- •2. Расчет потребности воздухообмена для животноводческих и птицеводческих помещений. Расчет вентиляции

- •Билет 21

- •Вопрос 2

- •Билет 22

- •Автопоилка индивидуальная одночашечная па-1б

- •Билет 23

- •Вопрос 2 Теория измельчения основывается на двух гипотезах: объемной и поверхностной. [

- •Билет 25

- •Билет 26-

- •Вопрос 1

- •Вопрос 2 опф-1-300

- •Билет29--кпи-4

- •2. Теория и расчет охладителя молока.

- •3. Назначение, устройство, принцип действия, регулировка и правила эксплуатации измельчителя кормов Волгарь -5.

- •4.7 Технологические регулировки

- •4.8 Основные правила эксплуатации

- •1. Мобильные кормораздатчики. Их преимущества и недостатки.

- •2. Расчет пастеризатора.

- •3. Назначение, устройства, принцип работы, регулировки и правила эксплуатации двухтактного доильного аппарата аду-1

- •1. Типы и размеры животноводческих ферм и комплексов.

- •2. Расчет кулачной корнеклубнемойки.

- •3. Назначение, устройство, принцип устройства, регулировки и правила эксплуатации трехтактного доильного аппарата аду-1.

- •1. Способы и технологическое оборудование для утилизации жидкого навоза.

- •2. Характеристика крупности продуктов измельчения: дифференциальная и интегральная.

- •3. Назначение, устройство, принцип работы, регулировки и правила эксплуатации мсо-77б

- •1. Классификация средств для уборки навоза из животноводческих помещений.

- •2. Конструкция и расчет барабанных дозаторов кормов.

- •3. Назначение, устройство, принцип действия, регулировки и правила эксплуатации дб-5.

4 Технологический процесс работы

При работе универсальной доильной станции в режиме доения в вакуумной и молочной линиях создается вакуум, который приводит в работу насос-смеситель 17, молочный насос 26 и доильные аппараты. Молоко поступает от доильных стаканов 22 в коллектор 23, устройство 24 зоотехнического учета молока УЗМ-1А, молокопровод 8 и фильтр-охладитель7. В фильтре-охладителе молоко проходит через лавсановую ткань, очищается от механических примесей и, стекая тонким слоем по внутренней гофрированной поверхности сверху вниз, охлаждается холодной водой, поступающей под давлением из охладительного ящика 5 при помощи насоса 28 в нижнюю часть водяной полости фильтра-охладителя. Нагретая вода вновь возвращается в охладительный ящик 5 и, орошая лёд, охлаждается. Охлажденное молоко молочным насосом 26 подается в емкость 25 для хранения.

Перед промывкой молочной линии необходимо снять с фильтра-охладителя 7 лавсановую ткань, пересоединить магистрали и оборудование согласно технологической схеме (рисунок 1) в режиме промывки. В процессе промывки вода (моющий раствор) засасывается из ванны 30 в трубопровод 11 и через промывочные головки 12, доильные аппараты и счетчики 24 поступает в молокопровод 8, а по нему в фильтр-охладитель 7, откуда насосом 28 подается обратно в ванну 30. Таким образом обеспечивается циркуляционная промывка доильных аппаратов, молокопровода и линии первичной обработки молока.

5 Основные регулировки

1) Отрегулировать при подключенных пульсаторах и пульсоусилителе вакуум регулятор на величину вакуума 50 ± 1 кПа при применении трехтактных доильных аппаратов и 47 ± 1 кПа при применении двухтактных доильных аппаратов АДУ-1. Вакуум регулировать изменением количества шайб вакуумрегулятора.

2) Отрегулировать верхним краном насоса-смесителя температуру воды, подаваемой в водопровод, до 45-50ºС. Температура определяется пробой воды, протекающей через контрольный кран насоса-смесителя.

Билет № 9.

1. Виды навоза и основные технологические схемы подготовки навоза к использованию.

2. Теория и расчет молочных сепараторов. Производительность сепаратора.

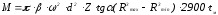

Расчет производительности сепараторов

Производительность сепаратора выполняют по формуле

/27,

/27,

где М – производительность сепаратора, м3/с;

– технологический коэффициент сепаратора, = 0,5 – 0,7;

ω – угловая скорость, рад/с;

Z – число тарелок, шт;

α – угол наклона тарелки относительно горизонтали;

Rmax, Rmin – соответственно максимальный и минимальный радиусы рабочей части тарелок;

d – диаметр жирового шарика минимальных размеров, dрасч = 1 – 3,5 мкм;

tм – температура молока, °С.

3. Назначение, устройство и принцип действия, регулировки и правила эксплуатации смесителей кормов иск-3.

Назначение.

Измельчитель-смеситель кормов ИСК-ЗА предназначен для дополнительного измельчения соломы, сена и других компонентов кормовой смеси и их смешивания при приготовлении полноценных кормов в кормоцехах. Он также может быть использован как измельчитель соломы, сена и веточного корма различной влажности. При смешивании кормов могут одновременно вноситься различные микродобавки, а при химической обработке соломы – растворы химических веществ.

При изучении устройства измельчителя-смесителя кормов особое внимание необходимо обратить на конструктивные особенности различных типов ножей и противорезов выяснить, как крепятся и фиксируются ножи на роторе, уяснить каким образом устанавливаются противорезы в двух положениях.

5 Технологический процесс работы

Предварительно подготовленные к измельчению или смешиванию корма, загрузочным транспортером подаются в приёмную камеру 8 (Рисунок) бункера 9. Отсюда они под действием создаваемого швырялкой 3 всасывающего эффекта поступают в рабочую камеру 15, где вся масса за счёт центробежных сил вращения равномерно распределяется вдоль стенок рабочей камеры 15. Здесь корм измельчается ножами верхнего ряда ротора 17 и ножами пакета противорезов 6, смешивается и по спирали опускается вниз, попадая под действие ножей и противорезов нижних рядов. Компоненты корма под действием рабочих органов ротора 17 и пакета противорезов 6 или зубчатых дек 14 доизмельчаются, интенсивно перемешиваются и превращаются в однородную смесь. В конце процесса кормосмесь из рабочей камеры 15 попадает в выгрузную камеру 4 и швырялкой 3 выбрасывается в бункер выгрузного транспортёра.

Раствор мелассы и карбамида вводится в приёмную камеру 8 , через форсунки 10 и 11.

В случае попадания в рабочую камеру 15 твердых предметов пакет противорезов 6 откидывается в гнездо, предотвращая поломку ножей. Далее соответствующий пакет противорезов 6 посредством пружины 7 возвращается, в исходное положение.

6 Технологические регулировки.

6.1 Режим измельчения

В режиме измельчения ИСК-ЗА комплектуется шестью пакетами противорезов 6. На роторе 17 устанавливаются в первом ряду четыре укороченных кожа, во втором - два или четыре длинных, в третьем и четвертом - по четыре зубчатых ножа. Благодаря установке на роторе 17 и в пакетах противорезов 6 различных типов ножей корм интенсивно измельчается вдоль и поперёк волокон.

6.2 Режим смешивания

В режиме, смешивания ножи пакета противорезов 6 отводят из рабочей камеры 15, не снимая их, или заменяют шестью зубчатыми деками 14. На роторе 17 устанавливают: в первом ряду четыре укороченных ножа, в третьем - два длинных, и в четвёртом - два зубчатых ножа.

Степень измельчения и интенсивность смешивания корма в рабочей камере 15 регулируется тремя способами: шибером 18, который может увеличить время нахождения корма в активной зоне; подбором числа противорезов 6 и зубчатых дек 14; подбором числа ножей 16, устанавливаемых на роторе 17.

В зависимости от вида корма и его физических свойств пакеты противорезов 6 и зубчатые деки 14 устанавливаются в следующей последовательности: шесть зубчатых 14, смещённых одна относительно другой на 60 градусов; поочередно по три пакета противорезов 6 и зубчатых дек 14; шесть пакетов противорезов 6, смещённых на 60 градусов.

Рисунок Технологическая схема измельчителя-смесителя кормов ИСК-3А:

1- вал ротора; 2 - корпус; 3 - швырялка; 4 - выгрузная камера; 5 - кожух; 6 - пакет противорезов; 7 - пружина; 8 - приемная камера; 9 – бункер 10, 11 - форсунка; 12 - крышка; 13 - конечный выключатель; 14 - дека; 15 - рабочая камера; 16 - нож; 17 - ротор; 18 – шибер; 19 - стопор; 20 - ремённая передача; 21 – электродвигатель.

7 Правила эксплуатации

К работе на измельчителе-смесителе кормов допускается лица, имеющие специальную подготовку.

Ежедневно очищают внутренние и наружные поверхности измельчителя-смесителя кормов от остатков корма и грязи. Проверяют состояние крепления болтовых соединений, состояние и регулировку рабочих органов машины, наличие защитных кожухов 5.

Проверяют натяжение ремней. При нажатии рукой с усилием 20 Н прогиб посредине ремня должен быть в пределах 10-15 мм.

Проверяют срабатывание конечного выключателя 13. При снятии бункера 9 упор выходит из контакта с конечным выключателем 13 и электродвигатель 21 должен остановится.

Регулярно через 240 часов работы проверяют сопротивление контура повторного заземления и сопротивление изоляции электродвигателя 21. Сопротивление изоляции должно быть не ниже 0,5 МОм, а контура повторного заземления - не ниже 4 Ом.

Смазку подшипников вала ротора 1 выполняют через 480 часов работы измельчителя-смесителя кормов ИСК-ЗА.

При выполнении всех видов работ по обслуживанию к ремонту измельчителя-смесителя кормов отключают рубильник и фиксируют швырялку 3 стопором 19.