- •Часть V

- •Методики испытаний материалов приведены в приложениях 1 – 9.

- •2 Испытания материалов

- •2.1 Общие указания

- •A0 — толщина рабочей части плоского образца или полосы, мм;

- •Определение ударной вязкости kcUна образцах толщиной не более 10 мм проводится только по требованию Речного Регистра, требуемое минимальное значениеKcUдолжно быть согласовано с Речным Регистром.

- •Прилагаемая предварительная нагрузка составляет 2 н для тканей плотностью 200г/м3и менее, 5 н для тканей плотностью более 200 до 500 г/м3и 10 н для тканей плотностью более 500 г/м3.

- •Испытание на воздействие нефтепродуктами

- •После выдержки остатки соли на поверхности образцов необходимо смыть.

- •Химический состав и механические свойства судостроительной стали повышенной прочности

- •Состояние поставки

- •Изготовление проб и образцов

- •Состояние поставки стали повышенной прочности

- •Предел длительной прочности в зависимости от расчетной температуры

- •Трубы, предназначенные для изготовления котлов, теплообменных аппаратов, сосудов, работающих под давлением, судовых систем и трубопроводов.

- •Механические и технологические свойства

- •Механические свойства

- •Изготовление образцов

- •Допускаемые отклонения звеньев цепи

- •3.5.25 Отклонения диаметра в месте изгиба вне зоны контакта звеньев должны удовлетворять требованиям табл. 3.5.25.

- •Допускаемые отклонения диаметра цепи

- •Отклонения определяют согласно рис. 3.5.28.

- •Если результаты повторных испытаний неудовлетворительные, смычка бракуется. По усмотрению изготовителя от каждой из оставшихся трех смычек данной партии

- •Объем испытаний цепи

- •Могут быть отобраны образцы и испытаны разрывной нагрузкой. Если результаты испытаний хотя бы одной смычки не удовлетворяет требованиям, партия бракуется.

- •Механические свойства готовой цепи

- •Испытания комплектующих цепь деталей

- •3.6 Стальные поковки Общие указания

- •3.6.1 Стальные поковки должны быть выполнены и испытаны согласно изложенным ниже требованиям.

- •Химический состав

- •Механические свойства

- •Механические свойства легированной стали

- •Изготовление проб

- •Из материала одного катаного полуфабриката, разрезанного на отдельные заготовки, подвергнутые термической обработке в одной садке, либо

- •Ультразвуковой контроль

- •Химический состав

- •Свойств. Режим термической обработки устанавливает изготовитель в зависимости от химического состава, назначения и формы отливки при соблюдении следующих условий:

- •Маркировка

- •Мической обработки устанавливает изготовитель.

- •Термическая обработка

- •Катки (поперечный образец). Для проката с другой формой сечения испытания на ударный изгиб выполняют на продольных образцах.

- •Химический состав

- •Термическая обработка

- •Изготовление проб

- •Термическая обработка

- •Применение сплавов с химическим составом и механическими свойствами, отличающимися от приведенных в табл. 5.2.2, является в каждом случае предметом специального рассмотрения Речным Регистром.

- •Если материал отливок проверяется на плотность гидравлическим испытанием, на чертеже отливки должны быть указаны рабочее давление в испытываемой полости и пробное давление при испытании.

- •6.2 Железобетон

- •В бетоне для закрытых палуб и переборок содержание цемента может быть снижено на 15 % по сравнению с указанным при условии, что получаемый бетон будет удовлетворять требованиям 6.2.3 – 6.2.5.

- •Составляющие бетонной смеси

- •Арматурная сталь

- •Предварительно напряженный железобетон

- •6.3 Стеклопластики

- •Для судов длиной до 15 м допускается применение щелочного стекла, но с обязательной пропиткой его гидрофобно-адгезионными составами.

- •6.4 Слоистые текстильные материалы

- •Для одноярусной конструкции плотов

- •6.8 Клеящие вещества

- •Изготовление проб

- •В случаях, предусмотренных табл. 7.1.4, кромки каждой из соединяемых деталей перед сваркой должны быть подогреты на ширине 75 мм до температуры не менее 20 °с.

- •Сварка стальных деталей, покрытых грунтом, разрешается без удаления грунта‚ если грунт допущен Речным Регистром в соответствии с требованиями приложения 8.

- •При сварке сложных конструкций температура подогрева является в каждом случае предметом специального рассмотрения Речным Регистром.

- •Вид термической обработки устанавливается организацией в зависимости от свойств материала и согласовывается с Речным Регистром.

- •7.3 Сварка изделий судового машиностроения

- •Объем необходимой опытной сварки и программа испытаний должны быть согласованы с Речным Регистром до начала работ.

- •При изготовлении единичных изделий;

- •7.6 Сварка отливок и поковок

- •7.8 Сварка стали высокой прочности

- •7.12 Сварка медных сплавов, тяжелых металлов и других цветных металлов

- •Показатель к брака сварных соединений должен определяться по формуле‚ %:

- •После проведения контроля должен быть составлен протокол с указанием дефектных участков, величины, вида, балла дефектов и их расположения.

- •9 Сварочные материалы

- •9.1 Общие положения

- •9.1.1 Сварка конструкций‚ подлежащих техническому наблюдению Речным Регистром, выполняется только сварочными материалами, допущенными им.

- •Название организации-изготовителя сварочного материала;

- •Общие требования при испытаниях

- •По методике, приведенной в приложении 9;

- •Сочетание, допущенное для полуавтоматической многопроходной сварки, разрешается для автоматической сварки без проведения дополнительных испытаний.

- •Испытания проводят и результаты их оценивают по стандартам, согласованным с Речным Регистром.

- •Испытание сварного соединения

- •Должен изгибаться так, чтобы в зоне растяжения был проход, который сваривался последним;

A0 — толщина рабочей части плоского образца или полосы, мм;

b0 — ширина рабочей части плоского образца или полосы, мм;

Lc— рабочая длина образца, мм;

L0 — расчетная длина образца, мм;

r— радиус закрепления, мм;

S0— площадь поперечного сечения рабочей части образца, мм2;

D — наружный диаметр трубы, мм;

t— толщина стенки трубы, мм.

Тип образца для испытаний выбирают в соответствии с табл. 2.2.3.

Образцы

прямоугольного сечения с расчетной

частью, равной L0 = 5,65![]() ,

или цилиндрические с расчетной частью,

равнойL0= 5d0,

называются пропорциональными.

,

или цилиндрические с расчетной частью,

равнойL0= 5d0,

называются пропорциональными.

Образцы других размеров можно использовать по согласованию с Речным Регистром. Требуемое относительное удлинениеA0на таких непропорциональных образцах‚ например‚ с расчетной длинойLc= 200 мм‚ рассчитывается по формуле, %,

![]() ,

(2.2.3)

,

(2.2.3)

где A5— норма относительного удлинения, установленная для пропорционального образца, %.

2.2.4 Испытание на растяжение серого чугуна выполняется на цилиндрическом образце согласно рис. 2.2.4.

Рис.

2.2.4

Рис.

2.2.4

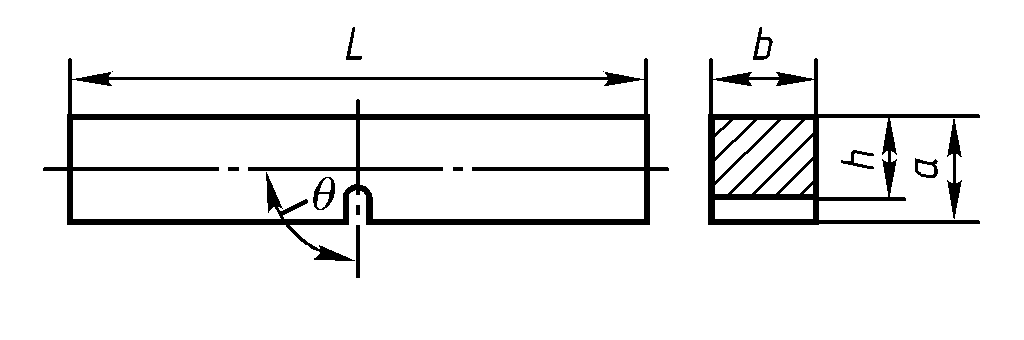

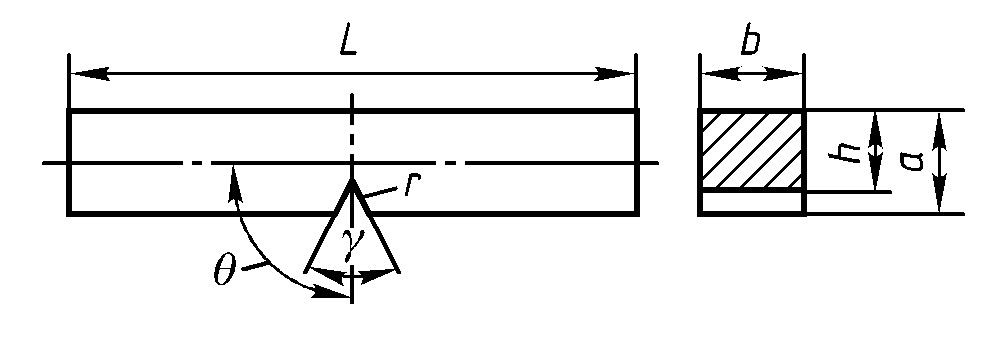

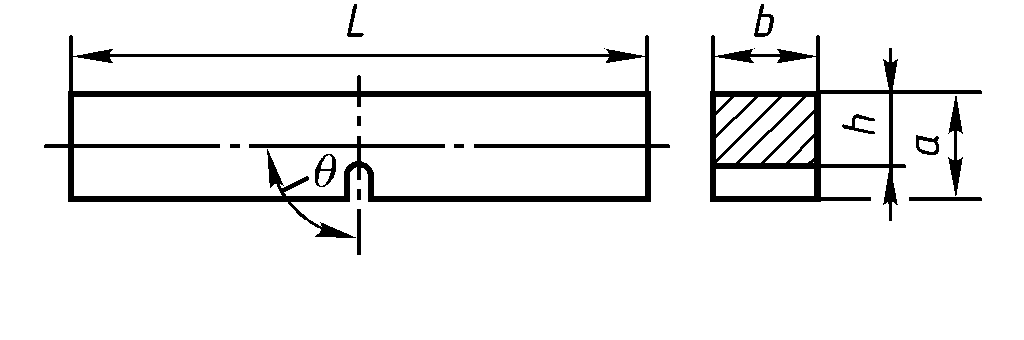

Испытание на ударный изгиб

2.2.5 Ударная вязкостьKCUопределяется на образцах с U-образным надрезом согласно рис. 2.2.5-1 и табл. 2.2.5-1, работа удараKVиKU— на образцах с V-образным и U-образным надрезами согласно рис. 2.2.5-2 и 2.2.5-3 и табл. 2.2.5-2 и 2.2.5-3 соответственно.

Определение работы удара KVиKUдолжно производиться на трех образцах, ударной вязкостиKCU— не менее чем на двух образцах. Работа удараKVиKUопределяется как среднее по результатам испытаний трех образцов согласно табл. 2.2.5-4; при этом работа удара при испы-

Таблица 2.2.3

|

Полуфабрикат |

Тип образца |

Размеры образца, мм |

|

Поковки, отливки, сортовой прокат |

См. рис. 2.2.3-1 |

Пропорциональные цилиндрические образцы d0140,2;L0= 70;Lc= 85;r10;r20 для материалов, имеющих А510 %, и чугуна с шаровидным графитом |

|

|

См. рис. 2.2.3-1, 2.2.3-3 |

Для прутков и

изделий малых размеров по согласованию

с Речным Регистром может быть допущен

образец с расчетной длиной

|

|

Листовой, полосовой, профильный прокат |

См. рис. 2.2.3-2 |

Плоские пропорциональные образцы

a0толщина проката;b025;

или плоские непропорциональные образцы a0толщина проката;b025;L0200;Lc225;r25 При толщине проката более 30 мм допускается использовать образцы согласно рис. 2.2.3-1 с d014 мм, причем ось образца должна находиться на расстоянии 1/4 толщины проката от поверхности. |

|

Трубы |

См. рис. 2.2.3-4 и 2.2.3-5 |

a0

t;

a0

t;

b0

12;

|

Рис.

2.2.5-1

Рис.

2.2.5-1

Рис.

2.2.5-2

Рис.

2.2.5-2

Рис.

2.2.5-3

Рис.

2.2.5-3

Таблица 2.2.5-1

|

Параметр |

Номинальный размер |

Допускаемое отклонение |

|

Длина L, мм |

55 |

0,60 |

|

Ширина b, мм |

10 |

0,10 |

|

Высота a, мм |

10 |

0,10 |

|

Высота hобразца в месте надреза, мм |

8 |

0,10 |

|

Радиус rзакругления основания надреза, мм |

1 |

0,10 |

|

Расстояние L/2от плоскости симметрии надреза до конца образца, мм |

27,5 |

0,40 |

|

Угол между плоскостью симметрии надреза и осью образца, град |

90 |

2 |

тании даже одного из трех образцов не должна быть меньше 70 % требуемого минимального значения. При определении ударной вязкости KCUна двух образцах каждое из полученных значений ударной вязкости должно быть не менее требуемого минимального значения.