Методички / Курс деталей машин

.pdf

Для увеличения в винтовых механизмах применяют многозаходные резьбы. В практике используют винты, у которых больше 25о, так как дальнейший прирост КПД незначителен, а изготовление резьбы затруднительно по технологическим причинам. При таких и = 6о максимально возможный КПД = 0,75. На графике (рис. 5.15) выделены зоны крепёжных резьб ( 4 о) и

ходовых резьб ( 25 о). Моменты завинчивания и другие параметры некоторых резьб приведены в прил. 12.

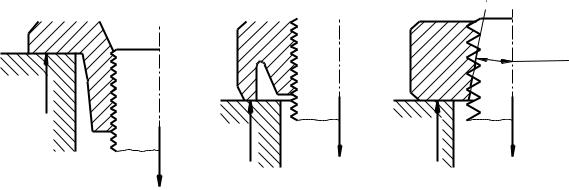

5.7.3.Распределение нагрузки по виткам

Врезьбовом соединении (рис. 5.16) осевая нагрузка винта Fа передается через резьбу гайке и уравновешивается реакцией её опоры. Каждый виток резьбы нагружается соответственно силами F1, F2 и т.д. до Fz, где z – число витков резьбы

z

гайки. Сумма Fi Fa . По причине различных деформаций витков Fi не равны

i 1

друг другу. Задача о распределении нагрузки по виткам статически неопределима.

Для её решения уравнения равновесия дополняют уравнениями деформаций.

Впервые она была решена для десятивитковой гайки Н.Е. Жуковским в 1902 г. (на рис. 5.16 показаны 6 витков из десяти).

|

|

0,07Fa |

|

|

|

0,09 Fa |

|

|

|

0,12 Fa |

|

Винт |

|

0,16 Fa |

|

B |

C |

F2= 0,22 Fa |

|

|

|

|

|

A |

D |

F1= |

0,34 Fa |

|

|

|

|

Fa |

Fa |

Рис. 5.16. Распределение нагрузки по виткам гайки

Вследствие различного знака деформаций винта и гайки (винт растягивается, а гайка сжимается) нагрузка по виткам распределяется

неравномерно. Обозначим А, |

В, |

С, |

D – перемещения соответствующих точек. |

|||

Вследствие растяжения участка АВ винта: |

|

|

|

|||

|

|

|

|

, |

|

(5.16) |

а вследствие сжатия участка CD гайки: |

|

|

|

|||

|

|

D |

C. |

|

(5.17) |

|

Относительное перемещение точек А и D, В и С: |

|

|

||||

AD |

A |

D; |

BC |

B C . |

(5.18) |

|

С учетом (5.16) и (5.17) находим: |

|

|

|

|||

|

|

AD BC . |

|

(5.19) |

||

Следовательно, деформация |

и |

нагрузка первого витка больше |

нагрузки |

|||

второго и т.д. График распределения нагрузки по виткам гайки свидетельствует о значительной перегрузке нижних витков и о нецелесообразном увеличении числа витков стандартной гайки с Н = 0,8d, так как последние витки мало нагружены.

По этому условию нецелесообразно применение мелких резьб.

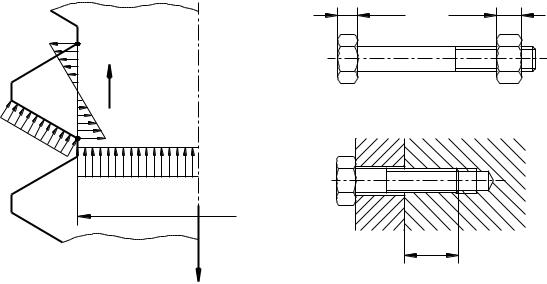

Выравнивание нагрузки в резьбе можно обеспечить следующими мерами:

1)повышением податливости резьбовых деталей в зоне концентрации нагрузки (по нижним виткам);

2)созданием деформаций одного знака.

Обе меры реализованы в конструкции «висячей гайки» (рис. 5.17, а).

Разновидность висячей гайки – гайка с кольцевой выточкой (рис. 5.17, б).

a) |

|

|

б) |

|

в) |

||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

15...20° |

Fa |

|

|

|

Fa |

Fa |

Fa |

Fa |

Fa |

|

|

|

Рис. 5.17. Конструкции соединений для выравнивания нагрузки между витками

В этих конструкциях более высокая податливость гайки обеспечивается уменьшением её сечения в зоне концентрации нагрузки путем формирования конических поверхностей. В конструкции на рис. 5.17, в за счет среза вершин нижних витков резьбы гайки и уменьшения опорной поверхности витков винта повышается податливость последних. Применение специальных гаек позволяет повысить усталостную выносливость на 20…30%.

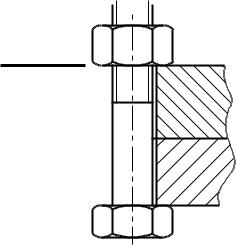

5.8. Напряжения в резьбе Резьба находится в сложном напряжённом состоянии (рис. 5.18). При

действии осевой нагрузки Fа по цилиндру диаметром d1 возникают напряжения среза . В тех же сечениях возникают напряжения изгиба и. Напряжения смятия

см расположены нормально рабочим поверхностям. Нормальные напряжения растяжения от силы Fа приложены к опасному сечению диаметра d1.

Параметры стандартной резьбы и резьбовых деталей принимаются из условия равнопрочности резьбы и стержня винта. В соответствии с этим условием высоту нормальных стандартных гаек принимают (рис. 5.19, а):

H 0,8d. |

(5.20) |

По тем же соображениям устанавливают глубину завинчивания винтов и

шпилек в детали: в стальные детали Н1 = d, в чугунные и силуминовые Н1 = 1,5d

(рис. 5.19, б). |

a) |

|

|

0,7d |

0,8d |

c |

|

и |

|

|

|

c |

|

см |

|

р |

d1 |

|

|

б) |

F |

H1 |

|

|

a |

|

Рис. 5.18. Напряжения в резьбе |

Рис. 5.19. Резьбовые детали |

NB 5.7. Параметры стандартных резьб исключают необходимость их

расчёта на прочность.

5.9. Виды разрушения резьбовых деталей

Опыт эксплуатации машин показывает, что характерными видами отказов болтовых соединений являются разрушения деталей или их элементов и нарушение стабильности затяжки. Разрушение деталей происходит, как правило,

из-за среза витков резьбы, а также из-за разрушения болтов и шпилек по резьбовой части. При статических перегрузках происходит обрыв стержня, срез ,

изгиб и смятие резьбы на болте и гайке.

Усталостные разрушения, которые составляют 90% всех отказов,

характерны для болтов. Диаграмма статистики усталостных разрушений

приведена на рис. 5.20. Разрушения происходят по резьбе как по сильному концентратору напряжения. В комбинации с концентрацией нагрузки по нижним виткам это дает 65% всех усталостных разрушений. Разрушение стержня под головкой болта и в месте сбега резьбы также происходит из-за концентрации напряжений.

65% |

15% |

20%

Рис. 5.20. Статистика усталостных разрушений На рис. 5.21 приведены зоны концентрации напряжений.

2,28 |

5,46 |

3,7 |

3,5 |

|

|

KT =4,6 |

|

-1,7 |

|

3,5 |

Fа |

|

Рис. 5.21. Концентрация напряжений в резьбе

NB 5.8. Основной критерий работоспособности и расчёта болтовых

соединений – прочность.

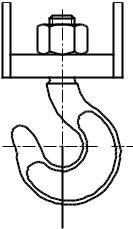

5.10. Классификация болтовых соединений

А) В зависимости от характера нагружения и способа сборки деталей болтовые соединения собирают без предварительной затяжки (незатянутые) и с

предварительной затяжкой (затянутые). В большинстве случаев используют

затянутые соединения для обеспечения нераскрытия стыка. Примерами

незатянутых соединений являются крепления крюка к траверсе подвески крана и рым-болта к редуктору либо к электродвигателю.

Б) В зависимости от назначения соединения различают прочные и прочно-

плотные. Последние должны быть затянутыми.

В) В зависимости от количества болтов, участвующих в восприятии нагрузки – соединения с одиночным болтом и групповые соединения.

5.11. Расчёты на прочность по типовым схемам

5.11.1. Расчёт хвостовика крюка

Схема 1. На крюк действует нагрузка Fа, являющаяся растягивающей для болта. Соединение незатянутое, с одиночным болтом (рис. 5.22).

Fa

Fa

Рис. 5.22. Крюковая подвеска

Предпосылки расчёта:

а) нагрузка, воспринимаемая болтом, действует вдоль оси;

б) расчётная площадь болта в его нарезанной части рассматривается как площадь круга диаметром d1 (без учёта витков);

в) нагрузка распределяется равномерно между витками резьбы (что справедливо в момент, предшествующий разрушению).

NB 5.9. Расчётное сечение болта – по внутреннему диаметру резьбы d1 .

Условие прочности по напряжениям растяжения в сечении диаметра d1:

p |

|

Fа |

|

4Fа |

[ ]. |

(5.21) |

|

d12 |

|||||

|

|

A |

|

|

||

Из формулы (5.21) находят внутренний диаметр резьбы d1, по которому из каталога (прил. 11) выбирают стандартную резьбу. Допускаемое напряжение при статической нагрузке:

[ ] 0,6T . |

(5.22) |

Материалы болтов, их механические характеристики и классы прочности приведены в прил. 9.

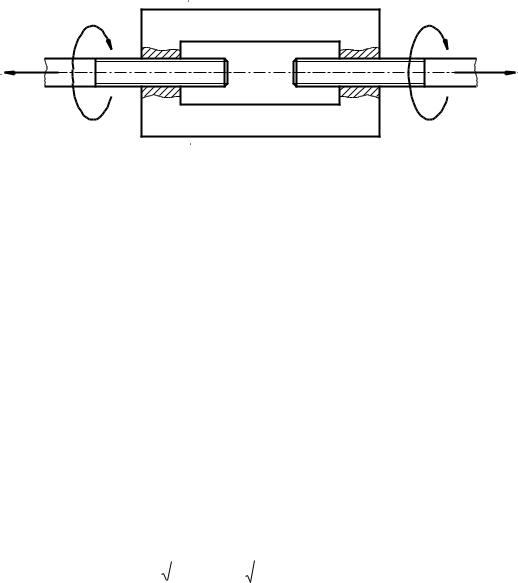

5.11.2. Расчёт винтовой стяжки

Схема 2. Винтовая стяжка (рис. 5.23) используется для крепления металлических котельных труб, железнодорожных цистерн к раме, стоек и тому подобных устройств. При натяжении болтов путем вращения стяжки кроме

нормального напряжения от растягивающей силы Fa возникает касательное напряжение от момента трения в резьбе:

|

Tp |

|

16 F d tg ( ) |

. |

(5.23) |

Wp |

2 d13 |

||||

|

|

|

а 2 |

|

|

Tp |

Tp |

Fa |

Fa |

|

Рис. 5.23. Винтовая стяжка |

Сложное напряжённое состояние требует определения приведенного напряжения по теории прочности. Расчёты можно упростить, если определить отношения напряжений:

|

|

F d |

tg ( ') 16 d 2 |

(5.24) |

|

|

а 2 |

1 |

. |

||

|

|

|

|||

|

|

2 d 3 F 4 |

|

||

|

|

|

1 а |

|

|

Приняв tg( + ) = 0,2, что соответствует = 4 и = 7 (крепёжная резьба с f = 0,12) и d2 = 1,06 d1 , что справедливо для крупной стандартной резьбы, получают:

|

/ = 0,45. |

|

(5.25) |

||

Приведенное напряжение: |

|

|

|

|

|

|

|

|

|

|

|

прIV |

2 3 2 |

|

2 3 (0,45 )2 |

1,3 . |

(5.26) |

Таким образом, касательные напряжения от момента трения в резьбе могут быть приближённо учтены коэффициентом 1,3, а расчётная формула с

достаточной для инженерных расчётов точностью будет иметь вид:

|

1,3 F |

/( d 2 |

/ 4) |

T |

/ s . |

(5.27) |

|

а |

1 |

|

T |

|

NB 5.10. В расчётах затянутых болтовых соединений коэффициент 1,3

учитывает касательные напряжения от момента трения в резьбе.

Данное соединение является затянутым, для которого допускаемое напряжение, а точнее коэффициент запаса sT, определяют в зависимости от диаметра болта (прил. 13). Высокие значения sT для болтов малых размеров

обосновывается опасностью их разрушения (скручивания) при неконтролируемой затяжке. По этой же причине в общем машиностроении не рекомендуется применять болты менее М8. Ориентировочно диаметр болта из стали 20 может быть принят из прил. 14 по величине расчётной нагрузки.

Порядок расчёта:

1)по расчётной нагрузке Fp=1,3Fа из прил. 14 предварительно принимают метрическую резьбу и выписывают из прил. 8 её размеры (d, d1, p);

2)выписывают из прил. 9 механические характеристики материала болта,

находят коэффициент запаса sT и рассчитывают допускаемое напряжение;

3) рассчитывают внутренний диаметр резьбы d1 и принимают её обозначение и размеры; если он совпадает с ранее принятым в п. 1, то расчёты завершаются. В противном случае расчёты по пп. 2 и 3 повторяют.

NB 5.11. В затянутых болтовых соединениях коэффициент запаса прочности принимают в зависимости от предполагаемого диаметра болта,

которым следует предварительно задаться.

Пример 5.1. Рассчитать винтовую стяжку (рис. 5.23), нагруженную осевой силой Fа = 20 кН. Материал винта cталь Ст3. Затяжка неконтролируемая.

Решение. Расчётная нагрузка Fp = 1,3 Fа = 1,3 20 = 26 кН. При неконтролируемой затяжке принимаем резьбу М30 (прил. 14). Коэффициент запаса sT = 2,5 (прил. 13). Для стали Ст3: [ ] = T/sT = 240/2,5 = 96 МПа.

Рассчитываем внутренний диаметр резьбы:

|

|

|

|

|

1,3 4 20 103 |

|

d |

|

1,3 4 F |

|

|

18,57мм. |

|

|

|

|||||

1 |

|

|

96 |

|

||

|

|

|

||||

Этот диаметр соответствует резьбе М22, для которой d1 = 19,294 мм. Однако следует уточнить коэффициент запаса, так как для М22 он должен быть выше, чем принято, а допускаемое напряжение – ниже. Ориентируемся на резьбу М24, по линейной интерполяции находим из прил. 13 коэффициент запаса sT = 3,1.

Рассчитанный при этом внутренний диаметр:

d |

1,3 4 20 103 3,1 |

20,68мм. |

|

||

1 |

240 |

|

|

||

Резьба М24 имеет d1 = 20,752 мм, что больше рассчитанного.

Вывод. Принимаем винт М24 с d1 = 20,752 мм.

Лекция № 7

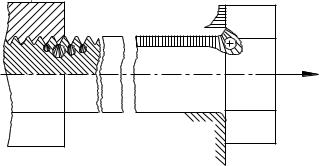

5.11.3. Расчет соединения, нагруженного сдвигающей силой (болты чёрные)

Схема 3. Чёрные болты изготовляют штамповкой, а их головки – высадкой,

резьбу нарезают или накатывают. Отверстия под болты сверлят или продавливают. При такой технологии болты можно ставить только с зазором.

Условием надёжности соединения является отсутствие сдвига деталей в стыке.

Внешняя сдвигающая нагрузка F уравновешивается силами трения в стыке,

которые образуются от затяжки болта (рис. 5.24). Без затяжки либо при недостаточной затяжке детали могут сдвигаться на величину зазора, что недопустимо. Рассматривая равновесие детали 1, получают условие отсутствия сдвига деталей:

КF = Fзат f, |

(5.28) |

откуда |

|

Fзат = КF/f, |

(5.29) |

где Fзат – усилие затяжки; в болте она вызывает деформации растяжения;

К – коэффициент запаса по сцеплению (вводится в расчётную формулу при наличии в ней коэффициента трения f); рекомендуется К = 1,3…1,5 при статической нагрузке; К = 1,8…2 – при переменной;

f – коэффициент трения в стыке; f = 0,15…0,2 для сухих чугунных и стальных поверхностей.

a) |

Fзат |

|

б) |

|

|

1 |

|

F |

|

2 |

F |

|

|

||

|

|

|

F |

|

|

|

Fзат f |

|

|

|

Fзат |

|

F |

|

|

|

зат |

|

|

Рис. 5.24. Схема к расчёту чёрных болтов Данное соединение затянутое, поэтому в расчётную зависимость введен

коэффициент 1,3, учитывающий касательные напряжения от момента трения в резьбе:

1,3F |

/ i z( d 2 |

/ 4) , |

(5.30) |

зат |

1 |

|

|

где i – число плоскостей стыка деталей, на рис. 5.24, а i = 1; z – число болтов соединения.

Допускаемые напряжения определяют так же, как для схемы 2. Заметим,

что в данном соединении внешняя нагрузка не передается на болт. Поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной нагрузке, которую учитывают путем выбора повышенных значений коэффициента запаса по сцеплению К.

NB 5.12. Чёрные болты ставят с зазором, сдвигающая нагрузка воспринимается силами трения от затяжки, болты рассчитывают по напряжениям растяжения.

5.11.4. Расчёт соединения, нагруженного сдвигающей силой (болты чистые)

Схема 4. Стержень чистого болта обтачивают на токарном станке,

отверстие под него сверлят и развертывают. Такая обработка обеспечивает

беззазорное соединение (рис. 5.25). Болт не затянут, поэтому силы трения в стыке не учитывают. Гайки навинчивают лишь для того, чтобы при отсутствии натяга между гладким стержнем и отверстием болт не выпал из отверстия.