Методички / Курс деталей машин

.pdf

Равносмёщенное зацепление при коэффициенте суммы смещений x = 0 и x2 x1 позволяет выровнять форму зубьев шестерни и колеса и приблизить их к равнопрочности по изгибу. При этом уменьшение изгибной прочности колеса незначительно. Оптимальные коэффициенты смещения по изгибной прочности приведены в таблицах смещений.

NB 14.8. Положительное смещение наиболее эффективно для зубьев шестерни и малоэффективно для зубьев колеса. Косозубое зацепление проектируют без смещения.

При x > 0 увеличивается угол зацепления w (однако уменьшается коэффициент перекрытия ), межосевое расстояние aw и повышается контактная прочность.

NB 14.9. При положительном смещении повышается изгибная

прочность зубчатых колёс и контактная прочность зацепления.

Пример 14.1. Рассчитать косозубую цилиндрическую зубчатую передачу внешнего зацепления по исходным данным примера 12.1: крутящий момент на валу колеса Т2 = 551,8 Н·м, частота вращения вала шестерни n1 = 646,7 об/мин,

передаточное число u = 3,55. Недостающими данными задаться.

Решение.

Вычерчиваем кинематическую схему передачи (рис. 14. 23).

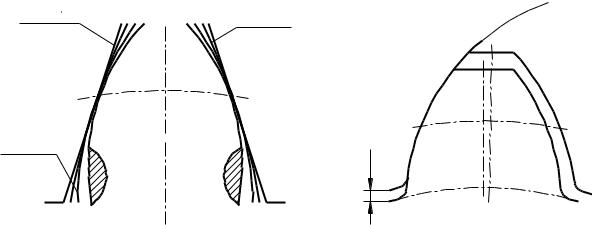

Рис. 14.23. Кинематическая схема цилиндрической передачи

Принимаем материал шестерни сталь 30ХГС, термообработка – закалка,

твёрдость 45…55HRC, колеса – сталь 40ХН, термообработка – улучшение,

средняя твёрдость 250HB [9]. Все расчёты выполняем по учебнику [9].

Допускаемые контактные напряжения шестерни и колеса:

|

н |

н lim b |

|

18 HRC 150 |

|

|

18 50 150 |

875МПа; |

(14.53) |

|||||

|

|

|

|

|

||||||||||

|

1 |

Sн |

|

|

|

|

Sн |

1,2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||||

где н lim b |

предел контактной выносливости; |

|

||||||||||||

Sн коэффициент запаса. |

|

|

|

|

|

|

|

|

||||||

|

|

н |

|

|

2 HB 70 |

|

2 250 70 |

518МПа . |

(14.54) |

|||||

|

|

|

|

|

||||||||||

|

|

2 |

|

|

|

SF |

1,1 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

Расчётные допускаемые контактное напряжения: |

|

|||||||||||||

|

н 0,45( н |

н ) 0,45 (875 518) 627 МПа; |

(14.55) |

|||||||||||

|

|

|

|

1 |

2 |

|

|

|

|

|

|

|||

|

|

|

|

|

н =1,23 н 2 =1,23518 = 637 МПа. |

(14.56) |

||||||||

Принимаем н = 627 МПа. Допускаемые изгибные напряжения шестерни и

колеса:

F |

F lim b |

500 |

277,8МПа; |

(14.57) |

|

||||

1 |

SF |

1,8 |

|

|

|

|

|

где F lim b предел выносливости;

SF - коэффициент безопасности.

F |

|

1,8HB |

|

1,8 250 |

257,1МПа. |

(14.58) |

|

|

|||||

2 |

|

SF |

1,75 |

|

|

|

|

|

|

|

|||

Межосевое расстояние из расчёта на контактную выносливость:

|

|

270 |

2 |

|

T K |

H |

K |

H |

K |

|

|

aw |

(u 1) 3 |

|

|

2 |

|

|

Hv |

, |

|||

|

|

a |

|

|

|||||||

|

|

[ н ] u |

|

|

|

|

|

||||

где коэффициенты:

a - ширины венца; принимаем a = 0,315;

KH - учитывающий одновременное участие в передаче нагрузки нескольких пар зубьев; принимаем KH = 1,09;

KH - концентрации нагрузки; принимаем KH = 1,02;

d f 1 m(z1 / cos 2,5) 2(30 / cos11,88 2,5) 56,31мм; d f 2 2(107 / cos11,88 2,5) 213,69мм.

Окружная скорость колёс υ = d1n1/60000 = π·61,31·646,7/60000 = 2,1 м/с.

Принимаем 8-ю степень точности изготовления колёс. Уточняем

коэффициенты |

нагрузки: KH = |

1,07; KH = |

1,02; Kυ = 1. Рабочее контактное |

||||||||||

напряжение: |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

270 |

|

551,8 103 1,07 1,02 1(3,57 1)3 |

|

579МПа [627]. |

|||||

H |

140 3,57 |

|

|

|

|

50 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||

Вывод. Контактная прочность достаточна. |

|

|

|||||||||||

Окружное усилие в зацеплении: |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

2 T |

|

2 551,8 103 |

|

|

||

|

|

|

|

|

|

F |

2 |

|

|

|

5046Н. |

||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

t |

d2 |

|

218,69 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Радиальное усилие Fr = Fttg /cos = 5046·tg20º/cos11,88º = 1877 Н.

Осевое усилие Fa = Fttg = 5046·tg11,88º = 1062 Н.

Эквивалентные числа зубьев и коэффициенты формы зуба: zv1 z1 / cos 30/ cos11,88 30,7;YF1 3,80;

zv2 107 / cos11,88 109;YF1 3,60.

Рабочее изгибное напряжение шестерни:

F1 = YF1Y Ft KFαKF KFν/(b1m),

где Y коэффициент наклона зубьев;

Y =1- /140 =1 - 11,88/140 = 0,92.

Коэффициенты нагрузки: KFα = 1,09; KF = 1,1.

F1 = 3,8·0,92·5046·1,09·1,1/(56·2) = 188,9 МПа < [277,8].

Рабочее изгибное напряжение колеса:

F2 = F1b1 YF2/(b2 YF1) = 188,9·56·3,6/(50·3,8) = 200,4 МПа < [257,1].

Вывод. Изгибная прочность достаточна.

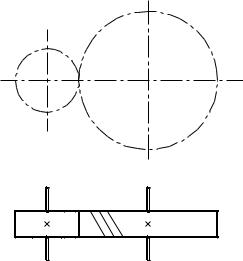

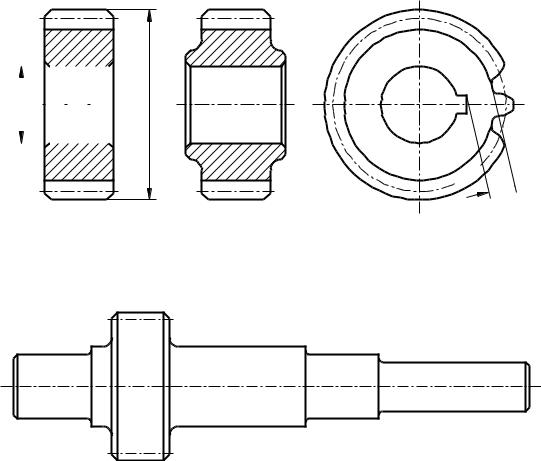

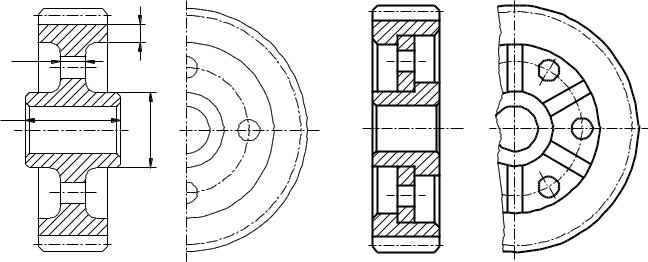

14.11. Конструкции зубчатых колёс

Конструктивные формы колёс в значительной степени определяются их размерами (прежде всего диаметром), видом производства (единичное, серийное,

массовое) и способом соединения с валом. Колёса небольших диаметров (до 150

мм) изготавливают обычно цельными из штампованных заготовок без углублений

(рис. 14.22). Зубчатый венец проектируется как заодно с валом (вал-шестерня),

если толщина обода в месте ослабления шпоночным пазом будет меньше 2,5m, а

также при высоких требованиях к точности центрирования колеса на вале (рис. 14.23). Обычно проектируют вал-шестерню при da / db = 2…2,5. Вал-шестерни выполняют обычно из кованых заготовок, при изготовлении их из проката может оказаться большим расход металла в стружку.

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

в |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

d |

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ0

δ0

Рис. 14.24. Колёса цилиндрической формы

Рис. 14.25. Вал-шестерня цилиндрическая

0 |

δ |

δд |

lст |

ст |

d |

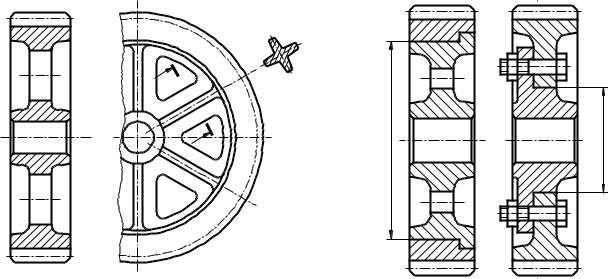

Рис. 14.26. Колесо с углублениями Рис. 14.27. Сварное колесо

Колёса большого диаметра (до 500 мм) выполняют с углублениями и отверстиями (рис. 14.26). Колесо в этом случае включает в себя венец, состоящий из зубьев и обода, диск и ступицу. В единичном и мелкосерийном производстве заготовки таких колес получают из фасонного проката или поковок, полученных свободной ковкой, а в крупносерийном и массовом производстве – штамповкой.

Основные размеры колёс вычисляют по формулам: |

|

|

длина ступицы |

lст = (1,2…1,5) dв; |

(14.66) |

диаметр ступицы колеса dст = (1,5…1,8) dв; |

(14.67) |

|

толщина обода |

δо 2,5m + 2 мм; |

(14.68) |

толщина диска |

δд (0,2...0,3)b . |

(14.69) |

NB 14.10. Основные конструктивные соотношения: длина ступицы должна быть больше диаметра вала из условия центрирования по цилиндру, а

диаметр ступицы – больше 1,5 диаметра вала из условия прочности втулки.

Колёса больших диаметров (свыше 500 мм) изготавливают сварными (рис. 14.27) в единичном и мелкосерийном производстве и литыми (рис. 14.28) в

крупносерийном и массовом производствах.

Колеса серийных зубчатых редукторов при межосевом расстоянии aw 400 мм выполняют бандажированными путём прессовой посадки венцов на колёсный центр или их механическим креплением к центру (рис. 14.29).

Ж...H7/s6 |

Ж...H7/n6 |

Рис. 14.28. Литое колесо |

Рис. 14.29. Бандажированные колеса |

Вопросы для самоподготовки

1.Какова цель использования передач?

2.Перечислите характеристики передач.

3.Какие типы механических передач Вы знаете?

4.Как классифицируются передачи?

5.Как определяется общее передаточное отношение последовательно расположенных механизмов?

6.Как определяется общий коэффициент полезного действия последовательно расположенных механизмов?

7.Перечислите достоинства зубчатых передач.

8.Какие зубчатые передачи наиболее распространены?

9.Какие диаметры рассчитывают в зубчатых передачах?

10.Как определяются приведенные параметры в косозубом колесе?

11.Какую роль играет коэффициент торцового перекрытия в зубчатых передачах?

12.По каким нормам регламентируется точность зубчатых колёс?

13.Что такое концентрация нагрузки по длине зуба и когда она происходит?

14.К чему приводят ошибки изготовления зубчатых колёс по шагу?

15.Какие разрушения в зубчатых передачах вызываются контактными напряжениями?

16.Перечислите виды разрушения зубьев.

17.По каким критериям рассчитывают зубчатые передачи?

18.Как определяется окружная сила в зацеплении?

19.Как рассчитывают зубчатую передачу по контактным напряжениям?

20.Как выполняется расчёт зуба на изгиб?

21.Какой смысл имеет коэффициент формы зуба?

22.Каковы достоинства и недостатки мелкомодульных колёс?

23.Как влияют число зубьев и смещение на изгибную прочность?

24.В чём особенности расчёта косозубых передач на прочность в сравнении с прямозубыми?

25.Какие материалы используются для зубчатых колёс?

26.Когда используется конструкция вал-шестерня?

27.Когда применяют бандажирование зубчатых колёс?

28.Какие соотношения рекомендуются для длины ступицы, диаметра ступицы и почему?

Вопросы, выносимые на экзамен

1.Передачи. Назначение, классификация. Основные и производные характеристики. Сравнительная оценка передач.

2.Зубчатые передачи. Оценка и применение. Классификация и схемы.

Сравнительная оценка зубчатых передач.

3.Коэффициент концентрации нагрузки и коэффициент динамической нагрузки при расчете зубчатых передач.

4.Эквивалентное колесо в косозубых цилиндрических передачах.

Соотношения диаметров и чисел зубьев.

5.Виды разрушения зубьев, основные критерии работоспособности и расчёта зубчатых передач. Материалы колёс, конструктивные формы и конструктивные элементы.

6.Расчёт цилиндрической передачи по контактным напряжениям

7. Расчёт цилиндрической зубчатой передачи на прочность по изгибу зубьев.

Экзаменационные задачи

Задача №25

Рассчитать и округлить по стандарту межосевое расстояние цилиндрической зубчатой передачи. Вычертить кинематическую схему передачи.

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Мощность Р1, кВт |

7 |

11 |

16 |

5 |

18 |

25 |

|

Частота вращения n1, об/мин |

1460 |

2880 |

960 |

2920 |

940 |

1480 |

|

n2, об/мин |

420 |

650 |

200 |

920 |

370 |

300 |

|

Окружная скорость υ, м/с |

6 |

7 |

8 |

7 |

6 |

7 |

|

Допускаемое контактное напряжение [ Н], МПа |

450 |

600 |

900 |

400 |

550 |

1000 |

|

Угол наклона , град |

0 |

12 |

30 |

0 |

10 |

35 |

|

Расположение колес (1 – симметричное; |

1 |

2 |

3 |

3 |

2 |

1 |

|

2 – несимметричное; 3 – консольное) |

|||||||

|

|

|

|

|

|

||

Примечание. Недостающими данными задаться.

Задача №26

Проверить по контактным и изгибным напряжениям цилиндрическую

зубчатую передачу. Сделать выводы и рекомендации. Привести кинематическую

схему передачи.

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Крутящий момент на валу колеса Т2, Н·м |

500 |

800 |

1200 |

600 |

1000 |

1500 |

|

Модуль m, мм |

2 |

2,5 |

4 |

3,5 |

5 |

6 |

|

Число зубьев: шестерни z1 |

23 |

26 |

28 |

30 |

22 |

34 |

|

колеса z2 |

87 |

94 |

102 |

75 |

138 |

136 |

|

Угол наклона , град |

0 |

14 |

32 |

0 |

12 |

30 |

|

Коэффициент ширины |

0,25 |

0,355 |

0,5 |

0,315 |

0,355 |

0,71 |

|

Окружная скорость υ, м/с |

2 |

5 |

7 |

4 |

8 |

10 |

|

Расположение колес (1 – симметричное; |

3 |

2 |

1 |

1 |

2 |

3 |

|

2 – несимметричное; 3 – консольное) |

|||||||

|

|

|

|

|

|

||

Допускаемые напряжения: |

|

|

|

|

|

|

|

контактное [ Н], МПа |

400 |

500 |

900 |

450 |

600 |

1000 |

|

Изгибное [ F], МПа |

200 |

250 |

300 |

220 |

270 |

400 |

|

Примечания. 1. Межосевое расстояние aw, ширину венца b2 рассчитать и округлить по стандарту. 2. Угол наклона уточнить. 3. Недостающими данными задаться.

z=80

z=80