Методички / Курс деталей машин

.pdf

|

δ |

F |

|

dc |

F |

|

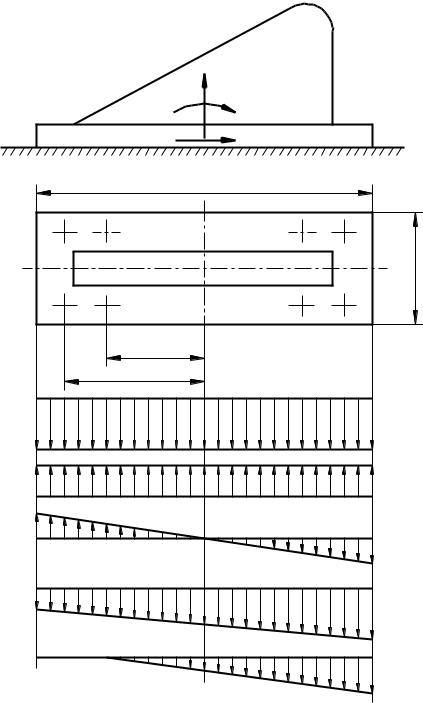

Рис. 5.25. Схема к расчёту чистых болтов

При таких условиях сборки болт работает и рассчитывается как заклёпка, то есть на срез и смятие по формулам:

F / i z( d 2 |

/ 4) ; |

(5.31) |

c |

|

|

см F / z dcδ см , |

(5.32) |

|

где dc - диаметр стержня;

δ - высота поверхности смятия.

Допускаемые напряжения определяют по следующим зависимостям:

= 0,4 Т - при статической нагрузке;

= (0,2…0,3) Т - при переменной нагрузке;

см = 0,8 Т .

NB 5.13. Чистые болты ставят без зазора, работают они как заклёпки,

резьба нагрузки не несёт и принимается диаметром меньшим, чем диаметр стержня.

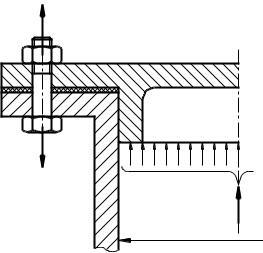

Примером поперечной нагрузки является конструкция фланцевой муфты

(рис. 5.26), где нагрузкой является крутящий момент Т. Расчётная нагрузка каждого болта:

F |

2T |

. |

(5.33) |

|

|||

|

zDo |

|

|

Необходимая затяжка каждого болта в затянутом соединении (рис. 5.26, а):

F |

2КT |

, |

(5.34) |

зат |

zDo f |

|

где Do – диаметр расположения осей болтов.

a) |

|

F |

Fзат |

зат |

|

T |

0 |

|

D |

б)

T

Рис. 5.26. Болты фланцевой муфты

Пример 5.2. Рассчитать болты фланцевой муфты (рис. 5.26) в двух вариантах затяжки. Исходные данные: крутящий момент Т = 2500 Н м, диаметр расположения центров отверстий D0 = 200 мм, число болтов z = 6, высота поверхности смятия δ = 8 мм, материал болтов сталь 25.

Решение.

Предел текучести для стали 25 Т = 275 МПа (прил. 9). Допускаемые напряжения:

см = 0,8275 = 220 МПа; |

= 0,4275 = 110 МПа. |

||

Поперечная нагрузка, действующая на один болт - формула (5.33): |

|||

|

2 2500 103 |

||

F |

|

|

4167Н . |

6 200 |

|

||

|

|

|

|

Рассчитываем чистые болты. Диаметр стержня из расчёта на смятие - по формуле (5.32):

dc F /(δ см ) 4167 /( 8 220 ) 2,4мм.

Диаметр стержня из расчёта на срез - формула (5.31):

dc

4 F /( [ ])

4 F /( [ ])

4 4167 /( 110 ) 3,3мм.

4 4167 /( 110 ) 3,3мм.

Вывод. Принимаем dc 8 мм, а резьбу на его хвостовике М6.

Рассчитываем чёрные болты. Соединение затянутое. Усилие затяжки каждого болта при коэффициенте запаса К = 1,8 и коэффициенте трения f = 0,15 -

формула (5.34):

|

2 1,8 2500 103 |

|||

F |

|

|

|

50000Н . |

|

|

|

||

зат |

6 |

200 |

0,15 |

|

|

||||

Расчётная нагрузка Fр =1,3 50000 = 65000 Н. Принимаем по прил. 14

методом экстраполяции болты М36 с диаметром d1 = 31,67 мм (прил. 8).

Определяем методом интерполяции коэффициент запаса s = 2,3 (прил. 13).

Допускаемые напряжения растяжения = 275/2,3 = 120 МПа. Расчётный диаметр:

d1

4 65000 /( 120 ) 26,26мм.

4 65000 /( 120 ) 26,26мм.

Этот диаметр соответствует болтам М30 с d1 = 26,211 мм (прил. 8).

Корректируем коэффициент запаса, ориентируясь на боты М33, для которых запас s = 2,4 (прил. 13). Допускаемое напряжение = 275/2,4 = 114,6 МПа.

Расчётный диаметр

d1

4 65000 /( 114,6) 26,87мм.

4 65000 /( 114,6) 26,87мм.

Вывод. Принимаем болты М33 с d1 = 29,211 мм (прил. 8).

Анализ. Сравнивая рассмотренные варианты, отметим, что вариант с

чёрными болтами имеет более дешёвую технологию изготовления и сборки,

однако условия его работы хуже: расчётная нагрузка в 16 раз выше внешней нагрузки. Отсюда и большие размеры (диаметр больше в 4 раза) и расход металла.

Вследствие нестабильности коэффициента трения и трудности контроля затяжки работа таких соединений недостаточно надёжна.

Однако и соединения с чистыми болтами имеют ограниченное применение по причине существенного удорожания сборки соединения с натягом. Поэтому на практике чаще применяют чёрные болты с разгрузочными устройствами типа втулок, колец, шпонок, уступов и пр., а в групповых соединениях муфт чистые болты чередуют с чёрными.

5.11.5. Затянутое групповое болтовое соединение под нагрузкой,

раскрывающей стык (расчет болтов крышки резервуара высокого давления)

Схема 5. Данное соединение – групповое, затянутое.

Предпосылки расчёта групповых соединений:

а) все болты одинаковые и равно затянутые;

б) соединение имеет хотя бы две оси симметрии;

в) при работе стыка его поверхности остаются плоскими.

Затяжка болтов должна обеспечить герметичность соединения или

нераскрытие стыка под нагрузкой.

Расчёт состоит из двух этапов:

1)определение расчётной нагрузки из условия нераскрытия стыка;

2)расчёт болтов соединения.

Все болты соединения (рис. 5.27) затягивают одинаковым усилием Fзат.

Жидкость или газ, находящиеся в резервуаре под давлением р, нагружает болты соединения, но ослабляют затяжку стыка. Силу, отрывающую крышку,

определяют по формуле:

R |

p D2 |

|

||

|

. |

(5.35) |

||

4 |

||||

|

|

|

||

Внешняя нагрузка, приходящаяся на один болт, равна:

F |

R |

. |

(5.36) |

|

|||

|

z |

|

|

Fзат |

F |

зат |

p |

Q |

D |

Рис. 5.27. Соединение крышки резервуара высокого давления

Элементы соединения до затяжки показаны на рис. 5.28, а. После затяжки на соединение действует усилие затяжки Fзат (рис. 5.28, б). При этом болт удлиняется на величину δб, а соединяемые детали сжимаются на величину δд.

а) |

б) |

в) |

Dк |

|

|||

δ |

Fзат |

Fp |

Fp |

F |

|||

д |

|

|

|

|

|

|

|

б |

|

|

|

δ |

1 |

|

|

|

δ |

|

|

д |

|

|

|

l |

|

|

|

б |

|

|

|

l |

2 |

|

|

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

F |

|||||||

|

|

|||||||||||

|

|

|

|

зат |

|

|

p |

|||||

Рис. 5.28. Деформации болта и соединяемых деталей D1

После приложения внешней нагрузки F к затянутому соединению болт дополнительно растянется на некоторую величину F, а деформация сжатия деталей уменьшится на ту же величину (рис. 5.28, в).

Для простоты принимают, что только часть внешней нагрузки, а именно F,

дополнительно нагружает болт, а другая часть (1- )F идет на разгрузку стыка.

Коэффициент внешней нагрузки находится в пределах от 0 до 1, например, 0,2

или 0,3. Нагружение деталей соединения проиллюстрировано диаграммой сил на рис. 5.29.

а) |

|

|

б) |

в) |

|

|

|

|

F |

B |

|

|

F |

B |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

a |

|

|

F |

|

|

|

|

|

|

A |

|

|

A |

|

A |

|

|

|

|

|

|

|

|

|

|||

|

|

)F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(1- |

|

C |

|

max |

min |

m |

|

|

|

C |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

D,0 |

D δ |

|

|

|

δб |

|

|

F |

|

t |

|||

F |

|

δд |

F |

|

|

|

||

|

|

|

|

|

|

|

||

|

Рис. 5.29. Диаграммы усилий и напряжений |

|

|

|||||

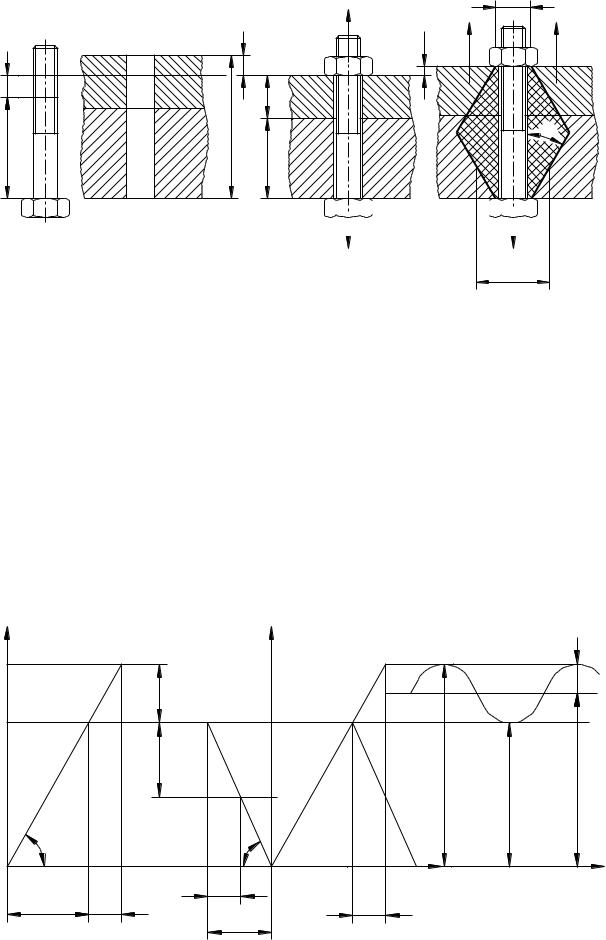

Прямые деформирования (элементы диаграмм растяжения в пределах упругой деформации в соответствии с законом Гука) болта и деталей показаны в виде лучей ОВ и DА (рис. 5.29, а, б), наклонённых к оси абсцисс под углами и ,

тангенсы которых соответствуют коэффициентам жёсткости болта Сб и

соединяемых деталей Сд:

tg = Сб ; tg = Сд. (5.37)

Деформации (удлинение болтов и сжатие соединяемых деталей) являются

функцией нагрузок. Прямые заканчиваются в точке А, соответствующей усилию затяжки Fзат, общей для болтов и деталей. Это усилие вызывает деформации болта

δб и деталей δд. Под нагрузкой F прямая ОА продляется до точки В, а DА

укорачивается до точки C при уменьшении затяжки на (1-)F. Деформация болта и деталей изменяется при этом на одну и ту же величину F. По диаграммам рис. 5.29, а, б cтроят совместную диаграмму для болта и деталей (рис. 5.29, в).

Определение расчётной нагрузки на один болт является первым этапом расчёта. Она складывается из усилия предварительной затяжки, помноженной на коэффициент 1,3, учитывающий касательные напряжения от момента трения в резьбе, и внешней нагрузки F :

Fp 1,3 Fзат F. |

(5.38) |

||||

Диаметр болта определяют по расчётной нагрузке: |

|

||||

|

|

|

|

|

|

d |

4 Fр |

. |

(5.39) |

||

|

|||||

1 |

|

|

|

||

|

|

|

|

|

|

Допускаемые напряжения определяют так же, как для схемы 2. При |

|

||||

действии внешней нагрузки затяжка деталей уменьшится до Fст: |

|

||||

Fст Fзат (1 )F. |

(5.39) |

||||

Условие нераскрытия стыка: |

|

|

|

|

|

Fст 0. |

(5.40) |

||||

Практически нераскрытие стыка зависит не только от значения затяжки, но и от сохранения её в эксплуатации. Последнее определяется следующими факторами:

а) качеством обработки поверхности стыка;

б) числом поверхностей стыков;

в) качеством поверхности и точностью резьбы;

г) надежностью способа стопорения резьбы;

д) качеством прокладок.

Учитывая перечисленные факторы, целесообразно применять высокую

затяжку соединений. На практике рекомендуется принимать:

Fзат KзатF , |

(5.41) |

где Кзат – коэффициент затяжки, Кзат = 1,25…5 в зависимости от вида нагрузки и материала прокладок [6]. Так, например, по условию нераскрытия срыка при

переменной внешней нагрузке Кзат = 2,5…4. |

|

|

|

||||

Коэффициент внешней нагрузки |

определяют из условия совместности |

||||||

деформаций болта и деталей: |

|

|

|

|

|

||

F F б (1 )F д. |

(5.42) |

||||||

Податливость, т.е. величину, обратную жёсткости, определяют по формуле: |

|||||||

|

l |

. |

|

|

|

||

|

|

|

|

||||

|

|

EA |

|

|

|

||

Из формулы (5.42) находят : |

|

|

|

|

|

||

|

|

|

д |

|

. |

(5.43) |

|

( |

|

) |

|||||

|

|

б |

|

д |

|

|

|

Расчёт податливости деталей связан зачастую с большими трудностями.

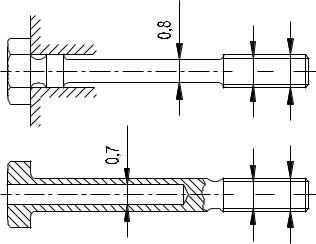

Между тем расчёты и испытания конструкций показывают, что величина невелика. Для приближённых расчетов принимают = 0,2…0,3. В точных расчётах для определения коэффициента внешней нагрузки рассчитывают податливости болта и соединяемых деталей. Если болт для увеличения его податливости делают с переменным сечением (рис. 5.30, а, б), то определяют его суммарную податливость:

n |

1 |

|

l1 |

|

l2 |

|

ln |

|

|

|

б бi |

( |

|

... |

). |

(5.44) |

|||||

|

Aб1 |

Aб 2 |

|

|||||||

i 1 |

Eб |

|

|

Aбn |

|

|||||

d 3

3 |

d |

d |

d

3 |

d |

d |

Рис. 5.30. Болты с повышенной податливостью

Площадь соединяемых деталей определяют после построения конусов влияния (рис. 5.28, в), которые очерчивают объём деталей, участвующий в деформировании. Их образующие проводят от размеров под ключ Dк гайки и головки болта под углами = 30º до взаимного пересечения. Для упрощения расчётов конусы влияния заменяют цилиндрами влияния с внутренним диаметром dо (диаметром отверстия) и наружным диаметром D1, определяемым при tg

30º 0,5 по формуле:

|

D1 = Dк + (δ1 δ2 ) / 4, |

|

|

|

|

(5.45) |

||||||||||

где δ1 и δ2 - толщины соединяемых деталей. |

|

|

|

|

|

|||||||||||

В этом случае площадь соединяемых деталей: |

|

|

|

|

|

|||||||||||

|

A |

( D |

d |

o |

)2 / 4. |

|

|

|

|

(5.46) |

||||||

|

д |

|

|

1 |

|

|

|

|

|

|

|

|

|

|||

Суммарная податливость соединяемых деталей: |

|

|

|

|

|

|||||||||||

n |

1 |

|

|

l1 |

|

1 |

|

|

|

l2 |

|

1 |

|

ln |

|

|

д дi |

|

|

|

|

|

|

... |

|

. |

(5.47) |

||||||

|

|

|

Eд2 |

|

|

|

||||||||||

i 1 |

Eд1 |

Aд1 |

|

Aд2 |

Eд |

Aдn |

|

|||||||||

Лекция № 8

5.11.7. Расчёт болтов кронштейна

Схема 6. Метод решения такой задачи рассмотрен на примере соединения,

образованного 8 болтами. В расчётной схеме отрывающая сила N приложена в центре тяжести стыка. Поперечная сила Q стремится сдвинуть кронштейн относительно поверхности стыка, а момент М вместе с силой N стремится раскрыть стык слева от нейтральной оси (рис. 5.31, а). Возможность раскрытия

стыка и сдвига деталей предотвращают затяжкой каждого болта с силой Fзат.

Расчёт состоит из четырёх этапов:

1)определения усилия затяжки Fзат по условию нераскрытия стыка;

2)проверка напряжений смятия в стыке;

3)проверка отсутствия сдвига деталей в стыке;

4)расчёт болтов соединения.

А) До приложения нагрузки болты равно затянуты, а суммарное усилие затяжки

Fзатz образует в стыке напряжения смятия от затяжки (рис. 5.31, б):

|

|

|

Fзатz |

, |

(5.48) |

|

зат |

Aст |

|||||

|

|

|

|

|||

|

|

|

|

|

где z – общее число болтов;

Аст – площадь стыка.

Сила N растягивает болты и уменьшает зат на величину N

N |

|

N (1 ) |

|

N |

|

N |

, |

|

|

|

|||||

|

|

Aст |

Aст |

ab |

|

||

(рис. 5.31, в):

(5.49)

где N – напряжение смятия в стыке от внешней нагрузки N. В данной схеме имеет знак, противоположный зат, так как уменьшает затяжку стыка;

N(1- ) – часть внешней нагрузки, которая идет на разгрузку стыка.

Напряжение смятия в стыке от момента М (рис. 5.31, г):

|

|

|

M (1 ) |

|

6M |

. |

(5.50) |

M |

|

|

|||||

|

|

W |

|

ab2 |

|

||

|

|

|

|

|

|||

|

|

|

ст |

|

|

|

|

а) |

|

N |

|

|

|

M |

|

|

|

Q |

|

|

|

b |

|

|

|

a |

|

1 |

2 |

l2 |

|

|

|

||

|

|

l1 |

|

б) |

|

зат |

|

|

|

||

в) |

|

N |

|

г) |

|

M |

|

|

|

||

min |

|

I |

|

|

max |

||

|

|

||

0 e |

e |

II |

|

max |

|||

|

|

||

Рис. 5.31. Эпюры напряжений смятия в стыке |

|||

Упрощая решение, принимают = 0, что идет в запас по условию нераскрытия стыка. В зависимости от соотношения затяжки и нагрузки эпюра суммарных напряжений в стыке принимает вид одного из вариантов I или II.

Суммарные напряжения:

|

max |

|

зат N M ; |

|

|

||

|

|

|

(5.51) |

|

min |

|

зат N M . |