Методички / Курс деталей машин

.pdf

где – определяемый экспериментально предел выносливости образца,

имеющего поверхность обработанную по определённому классу шероховатости;

– предел выносливости стандартного образца (полированного).

|

Так, например, для стальной детали с |

B = 800 МПа шлифование даёт |

|

= 0,92, грубое точение - = 0,76 [6] , для |

цементованных сталей = 0,82 [6]. |

При расчёте валов рекомендуется принимать |

= 0,97…0,90 при шероховатости |

|

поверхности Ra = 0,32…2,5 мкм [5]. |

|

|

|

2.6.4. Число циклов нагружения |

|

|

Найденный из кривой выносливости (рис. 2.6) предел выносливости , |

|

внесенный в справочники, соответствует базовому числу циклов NG. База напряжений, то есть точка перехода кривой выносливости в прямую, зависит от вида деформации и свойств материала. Например, база изгибных напряжений зубьев колес NFG = 4·106. Для вращательного движения число циклов нагружения

(наработку) определяют по формуле:

N = 60·n·Lh, |

(2.10) |

где n – частота вращения в об/мин; Lh – долговечность, ч.

Если наработка N меньше базы NG, то в соответствии с кривой выносливости (рис. 2.6) предельное напряжение должно быть выше. Уравнение

кривой выносливости: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m N const . |

|

|

|

|

(2.11) |

|||||||

Из него находят предел выносливости |

при числе циклов N: |

|

|||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

NG |

|

|

|

K |

|

, |

(2.12) |

||

|

|

|

L |

||||||||||

|

|

|

|

N |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где m – показатель степени кривой выносливости, характеризующий крутизну ветви кривой выносливости, который колеблется в весьма широких пределах в зависимости от размеров образца, наличия концентрации напряжений,

упрочнения материала и др.; так, для стальных зубчатых колёс m = 3 при расчёте

на контактную прочность, m = 6 или 9 – при расчёте на изгиб в зависимости от термообработки.

KL – коэффициент долговечности; |

|

KL , так как предел выносливости 1 |

в забазовой области не может быть меньше предела выносливости 1 , принятого из справочника. При расчёте зубчатых колес вводят коэффициент долговечности,

определяемый как обратная величина KL.

К |

|

m |

|

|

N |

|

. |

(2.13) |

Д |

|

|

||||||

|

|

|

NG |

|

||||

|

|

|

|

|

||||

NB 2.6. При наработке меньше |

базовой |

предельные напряжения |

||||||

металла увеличиваются в соответствии с кривой выносливости.

Пример 2.1. Рассчитать коэффициент долговечности зубчатых передач из объёмно закалённых колёс по контактным напряжениям, если ресурс передачи

Lh = 8000 ч, частота вращения колеса n = 40 об/мин, база контактных напряжений

NG = 36·106.

Решение.

Число циклов нагружения по формуле (2.10): N = 60·40·8000 =19,2·106.

Коэффициент долговечности – формула (2.13):

К |

|

3 |

19,2 106 |

|

0,81. |

НД |

36 106 |

|

|||

|

|

|

|

Рассмотренные факторы учитываются при циклической нагрузке, в расчётах деталей на выносливость.

2.7.Коэффициенты запаса прочности

Винженерных расчётах наибольшее распространение получил расчёт по запасам прочности. Условие прочностной надежности при такой оценке имеет вид:

s R . |

(2.14) |

max

Вчастности, для пластичного материала коэффициент запаса по текучести определяют по формуле:

sT |

|

|

T |

[s] . |

(2.15) |

|

a |

m |

|||||

|

|

|

|

От правильности назначения sT зависит степень рациональности конструкции детали. При этом заниженное значение запаса прочности может привести к разрушению детали, завышенное – к неоправданному увеличению массы изделия и перерасходу материала. Факторы, влияющие на запас прочности,

многочисленны и разнообразны. Их полный учёт невозможен в связи с взаимоисключением некоторых из них. Принята методика определения допускаемого коэффициента запаса дифференцированным методом. Он заключается в определении [s] как произведения минимального числа коэффициентов

[s] = s1· s2· s3, |

(2.16) |

где s1 – коэффициент, учитывающий точность расчётной схемы, s1=1…1,5;

s2 – коэффициент, учитывающий однородность механических свойств материала, s2=1,2…1,5;

s3 – коэффициент, учитывающий специфические требования безопасности, s3=1…1,5.

Обычно [s] =1,5….2. В каждой отрасли машиностроения выработаны свои нормы запасов прочности для конкретных деталей. Так, например, для стальных зубчатых колёс, подвергнутых объёмной закалке, рекомендуется коэффициент

запаса по изгибным напряжениям [sF ] = 1,8 [9].

При циклической нагрузке на прочность оказывают влияние концентрация

напряжений и другие факторы, учитываемые соответствующими

коэффициентами. Коэффициенты запаса соответственно по нормальным и касательным напряжениям:

s |

|

|

|

|

|

|

|

1 |

|

|

; |

(2.17) |

||

|

K |

|

|

|

|

|

||||||||

|

|

|

|

|

a |

m |

|

|||||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s |

|

|

|

|

|

|

|

|

1 |

|

. |

|

(2.18) |

|

|

|

K |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

a |

m |

|

|||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В формулах (2.17) и (2.18) и - коэффициенты, учитывающие чувствительность материала к асимметрии цикла; = 0…0,15; = 0…0,1 [9].

Общий коэффициент запаса:

s |

s |

s |

|

[s]. |

(2.19) |

|

|

|

|

|

|||

|

s2 |

s2 |

||||

|

|

|

|

|

||

|

|

|

|

|

|

|

Обычно [s] > 1,5. При расчёте валов рекомендуется [s] = 2,5…3,5, что гарантирует не только прочность, но и достаточную жёсткость.

Лекция №3

2.8. Объёмная прочность

Прочность является основным критерием работоспособности большинства деталей. Отказы деталей происходят вследствие потери статической прочности и сопротивления усталости. Потеря статической прочности происходит тогда,

когда значение рабочих напряжений превышает предел статической прочности,

например, B . Это связано обычно со случайными перегрузками, не учтёнными при расчётах, или со скрытыми дефектами деталей (с раковинами, трещинами и т.п.). Такой вид отказа происходит внезапно и является весьма опасным.

Потеря сопротивления усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала 1 . Сопротивление усталости значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали

(галтели, резьбы и т.п.) или с дефектами производства (царапины, трещины и пр.).

Статистический анализ случаев поломок деталей машин показывает, что

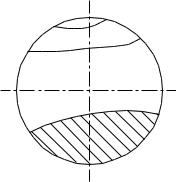

80 % этих разрушений носит усталостный характер вследствие цикличности напряжений и концентрации напряжений. Типичный усталостный излом имеет две зоны (рис. 2.10): зона усталостного разрушения с мелкозернистой, почти гладкой поверхностью там, где усталостная трещина постепенно проникала в глубь сечения, и зона статического разрушения (заштрихована), по которой произошло окончательное, хрупкое разрушение — с крупнокристаллическим строением.

Рис. 2.10. Поверхность усталостного излома

Зарождение усталостной трещины – процесс трудноуловимый. Для ответственных деталей применяют дефектоскопирование. Основы расчёта на прочность изучают в курсе сопротивления материалов. В курсе деталей машин общие методы расчётов на прочность рассматривают в приложении к конкретным деталям и придают им форму инженерных расчётов.

При растяжении – сжатии используется следующая формула:

FA [ ].

При срезе:

FA ср [ ].

При смятии:

см FA см [ см ].

При изгибе:

И WM [ И ] .

В формулах (2.20)…(2.22) А – площадь опасного сопротивления:

– для прямоугольного сечения:

(2.20)

(2.21)

(2.22)

(2.23)

сечения. Моменты

|

|

|

|

|

|

W |

|

bh |

|

; |

|

|

|

|

(2.24) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

– для круга |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W |

|

d |

. |

|

|

|

(2.25) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Моменты инерции соответственно: |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

I |

|

bh3 |

|

d |

4 |

|

|

|

|

||||||

|

|

|

|

|

; I |

|

|

|

|

. |

|

|

|

(2.26) (2.27) |

||||

|

|

12 |

64 |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

При кручении: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

|

T max |

; |

для круга W |

|

d 3 |

; I |

|

d 4 . |

(2.28) |

|||||||

|

|

p |

p |

|||||||||||||||

Wp |

|

I p |

|

|

|

|

|

|

|

|

16 |

|

32 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

При сложном напряженном состоянии используются теории прочности,

например, четвертая (энергетическая):

|

|

|

|

|

|

|

пр.iv |

|

2 3 2 [ ]. |

(2.29) |

|

|

|

|

|

|

|

2.9. Контактная прочность

Кроме поломок деталей в практике многочисленны случаи разрушения их поверхностей. Последние связаны с так называемыми контактными напряжениями. Если значения контактных напряжений больше предельных, то на поверхности деталей появляются вмятины, борозды, трещины или мелкие раковины. Подобные повреждения наблюдаются у зубчатых, червячных,

фрикционных и цепных передач, а также в подшипниках качения.

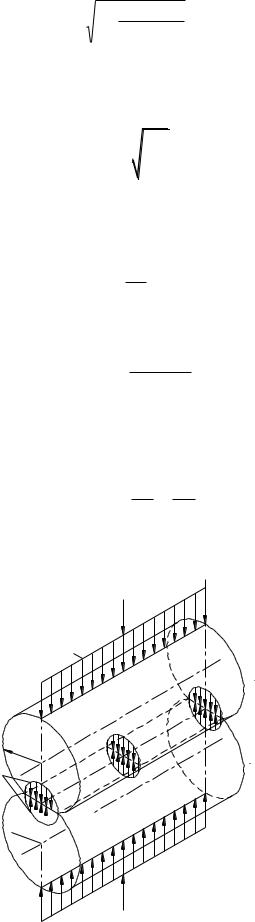

Один из характерных видов поверхностных разрушений приведен на рис. 2.11. При работе цилиндрических катков фрикционной передачи в масляной ванне на площадке малых размеров при действии сжимающей силы возникают высокие напряжения сжатия Н , которые изменяются по пульсирующему циклу .

При циклической нагрузке на поверхности катков появляются усталостные трещины, которые под влиянием сил трения распространяются наклонно к поверхности контакта.

ω1

ω2

Один оборот |

H |

t |

Рис. 2.11. Процесс усталостного выкрашивания |

Развитию образующихся усталостных трещин способствует гидростатическое давление смазочного материала, проникающего в трещины с поверхности. На ведущем катке трещины ориентированы так, что в зоне наибольших контактных давлений масло из трещины выдавливается, и темп роста трещины не увеличивается. На ведомом катке (отстающая поверхность) при встрече с сопряженной поверхностью края трещины замыкаются и давление в слое масла, находящегося внутри неё, резко возрастает. Этим обусловлено расклинивающее действие, способствующее постепенному развитию трещины и выходу её на поверхность (выламывание частичек металла).

Усталостное выкрашывание может иметь ограниченный или прогрессирующий характер. Прогрессирующее выкрашивание характерно для деталей с высокой твёрдостью рабочих поверхностей. При появлении первых оспин края их в результате нового контакта обламываются, и площадь разрушений катастрофически увеличивается. Однако первые оспины появляются в этом случае гораздо позже, чем на поверхностях менее твёрдых.

Контактные напряжения изучают в специальном курсе – теории упругости. Контактная задача получила аналитическое решение в 1882 г., когда известный немецкий механик Г. Герц вывел формулу, которая носит его имя. Им рассмотрен контакт двух цилиндров, двух шаров, шара и плоскости и т. д.

Предпосылки расчёта на контактную прочность:

1.Площадка контакта весьма мала по сравнению с поверхностями соприкасающихся тел.

2.Материалы соприкасающихся тел однородны и изотропны.

3.Действующие усилия направлены нормально к поверхностям соприкасающихся тел, то есть силы трения не учитываются.

4.Нагрузки, приложенные к телам, создают в зоне контакта только упругие деформации.

На рис. 2.12 представлена расчётная схема нагружения двух цилиндров

распределённой нагрузкой q. Контактные напряжения в МПа определяют по

формуле Герца:

Н |

q |

|

E |

|

|

|

2 (1 2 ) |

, |

(2.30) |

||

|

|||||

где μ – коэффициент Пуассона; приняв μ = 0,3 (0,25…0,35) получают более простую формулу:

|

|

0, 418 |

qE |

[ |

|

] , |

(2.31) |

Н |

|

H |

|||||

|

|

|

|

|

|||

|

|

|

|

|

|

||

q – удельная нагрузка в Н/мм; при действии сосредоточенной силы Fn

площадке длиной b в мм

q Fbn ;

Е – приведенный модуль упругости в МПа;

E E E , E E

Е1 и Е2 – модули упругости соприкасающихся тел;

ρ– приведенный радиус кривизны:

;

ρ1 и ρ2 – радиусы кривизны контактирующих поверхностей.

в Н на

(2.32)

(2.33)

(2.34)

Fn

q

R1

H

R2

R2

q

q

Fn

Рис. 2.12. Расчётная схема контактных напряжений

2.10. Жёсткость деталей машин

Жёсткость – свойство деталей сопротивляться изменению формы под действием сил. Недостаточная жёсткость деталей столь же опасна, как и малая прочность. Расчёт на жёсткость предусматривает ограничение упругих перемещений деталей, допустимых для конкретных условий работы. Такими условиями могут быть: условия работы сопряжённых деталей (зубчатых колёс,

подшипников, закрепляемых на валу) и технологические условия (станина металлорежущего станка должна быть жёсткой для получения точных размеров деталей).

Норму жёсткости деталей устанавливают на основе практики эксплуатации и расчётов. Значение расчётов на жёсткость возрастает в связи с широким внедрением высокопрочных сталей, у которых увеличиваются характеристики прочности (σT, σB, σ-1), а модуль упругости Е (характеристика жёсткости) остается неизменным.

При растяжении расчёты на жёсткость заключаются в определении линейного удлинения детали по формуле Гука, справедливого для прямолинейного участка кривой растяжения (рис. 2.6). Он соответствует упругим деформациям, пластические деформации недопустимы. Удлинение

l F l ,

E A

где l – длина детали.

Формула (2.35) может быть записана в ином виде:

l CF F ,

(2.35)

(2.36)

где С– коэффициент жёсткости; он равен силе, вызывающей единичное перемещение рассматриваемого сечения в Н/мм;

λ – коэффициент податливости – величина, обратная коэффициенту жёсткости – перемещение сечения под действием единичной силы в мм/Н. Из формулы (2.36) следует: