Методички / Курс деталей машин

.pdfбыть больше диаметра вала из условия центрирования по цилиндру по соотношению:

lст = (1,2…1,5)d. |

(8.4) |

Длину стандартной шпонки принимают l |

lст – 5 мм и округляют по ряду |

Ra20 ГОСТ 6636 (Прил. 15). Из двух видов напряжений наиболее опасными являются напряжения смятия, поэтому в расчётах используют только формулу

(8.1). Допускаемое напряжение смятия определяют по известной зависимости:

[ см] = T /s. При нереверсивной нагрузке рекомендуется принимать s = 1,9…2,3;

при частых запусках и остановках s = 2,9…3,5; при реверсивной нагрузке коэффициент запаса повышают на 30%.

С достаточной точностью при стальной ступице можно принимать [ см] =

100 МПа при переходных посадках и [ см] = 150…200 МПа при посадках с натягом. При колебаниях нагрузки их следует снижать на 20…25%, при ударной нагрузке – на 40…50%. При чугунной ступице напряжения уменьшают в два раза.

Размеры сечений шпонок b h выбирают в зависимости от диаметра вала d

из справочников [5, 9]. Если при проверке рабочие напряжения смятия окажутся значительно меньше допускаемых, то можно взять сечение на один размер меньше и расчёты повторить. В случае, когда одна шпонка не может передать заданную нагрузку, шпоночное соединение заменяют шлицевым.

Обозначение: Шпонка b h l ГОСТ 23360-78.

Пример 8.1. Подобрать призматическую шпонку и проверить её по напряжениям смятия по следующим исходным данным: диаметр вала d = 50 мм,

крутящий момент на валу Т = 250 Н м, материал ступицы сталь 45. Нагрузка реверсивная, с частыми запусками и остановками. Шпоночное соединение – основное, посадка – переходная.

Решение.

Предел текучести стали 45 T = 360 МПа (прил. 9). Допускаемое напряжение смятия [ см] = 360/(3,2 1,3) = 86,5 МПа. Принимаем по диаметру вала шпонку с размерами: ширина b = 14 мм, высота h = 9 мм, глубина паза втулки t2 = 3,8 мм [9]. Длина ступицы lст = (1,2…1,5) 50 = 60..75 мм. Принимаем

lст = 70 мм (прил. 15). Принимаем длину шпонки l = 63 мм [9]. Расчётная длина шпонки lp = 63 – 14 = 49 мм. Рабочие напряжения смятия:

см |

|

2 250 |

103 |

53,7МПа см 86,5МПа. |

|

50 49 |

3,8 |

||||

|

|

|

Вывод. Прочность достаточна. Принята шпонка 14 9 63 ГОСТ 23360-78.

Лекция №11

8.3. Соединения сегментными шпонками

Сегментные шпонки распространены меньше призматических. Шпонки изготавливают из чистотянутых сегментных профилей диаметром dш. Высота шпонки h = 0,4 dш, длина l = dш. Шпонки имеют более глубокую посадку (рис. 8.2), не перекашиваются под нагрузкой и не требуют ручной пригонки. Их ставят на относительно тонких участках валов (до 38 мм). При длинных ступицах можно ставить в ряд по оси вала две сегментные шпонки.

Принцип работы сегментных шпонок подобен принципу работы призматических шпонок. Размеры шпонок приведены в справочниках [5, 9].

Расчёт на смятие выполняют по формуле, аналогичной (8.1):

см |

2T |

см . |

(8.5) |

|

|||

|

d l t2 |

|

|

Обозначение: Шпонка b × h × D ГОСТ 24071-80.

Пример 8.2. Подобрать сегментную шпонку и проверить её по напря-

жениям смятия по следующим исходным данным: диаметр вала d = 30 мм,

крутящий момент на валу Т = 200 Н м, материал ступицы сталь 35. Нагрузка нереверсивная. Шпоночное соединение – основное, посадка – переходная.

Решение.

Предел текучести стали 35 T = 300 МПа (прил. 8). Допускаемое напряжение смятия [ см] = 360/2,1 = 142,9 МПа (коэффициент запаса s в п. 8.2).

Принимаем по диаметру вала шпонку с размерами: ширина b = 8 мм, высота h =

11 мм, глубина паза втулки t2 = 3,3 мм, диаметр шпонки dш = 28 мм (прил. 19).

Длина шпонки l = dш = 28 мм. Рабочие напряжения смятия:

см |

|

2 200 |

103 |

144,3МПа см 142,9МПа. |

|

30 28 |

3,3 |

||||

|

|

|

Вывод. Прочность достаточна, так как рабочее напряжение незначительно ниже допускаемого. Принята шпонка 8 11 28 ГОСТ 24071-80.

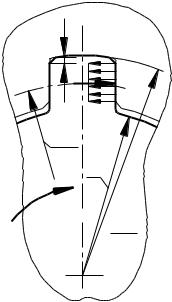

8.4. Соединение клиновыми шпонками

Клиновые шпонки (рис. 8.3) располагают в пазу с зазором по боковым граням, а рабочими являются широкие грани шпонки. Передача крутящего момента от вала к ступице осуществляется, в основном, силами трения, которые образуются в соединении от запрессовки шпонки (забивки шпонки в паз). При этом в деталях возникают напряжения смятия по широким граням и по полуцилиндру.

Клиновая форма шпонки может вызвать перекос детали, при котором её торцовая плоскость не будет перпендикулярна оси вала. Обработка паза в ступице с уклоном, равным уклону шпонки (1:100), создаёт дополнительные технологические трудности и часто требует индивидуальной пригонки шпонки по пазу, что недопустимо в условиях крупносерийного и массового производства.

Разновидностью клиновых шпонок являются тангенциальные шпонки (рис. 8.4), которые ставят попарно в паз, располагая их наклонными поверхностями друг к другу и забивая их в противоположные стороны. При необходимости реверса ставят два комплекта шпонок с их расположением под 120 . Размеры клиновых шпонок приведены в литературе [2, 3, 9]. Применение клиновых шпонок значительно сократилось, что позволяет не рассматривать их конструктивные разновидности и расчёт на прочность.

Тема 9: Шлицевые соединения

9.1. Оценка и применение

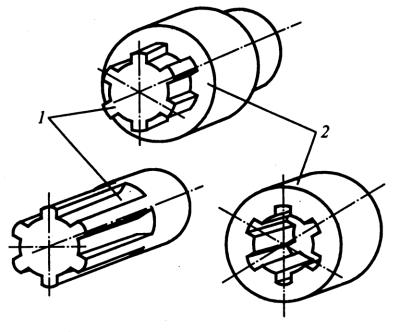

Шлицевое соединение (рис. 9.1) условно можно рассматривать как много-

шпоночное, у которого шпонки выполнены заодно с валом в виде наружных зубьев, вследствие чего их называют также зубчатыми соединениями. В

отверстии ступицы 2 протяжкой нарезают внутренние зубья, наружные зубья на валу 1 фрезеруют. По сравнению со шпоночными шлицевые соединения имеют следующие достоинства:

1) Меньше радиальные габариты.

Рис. 9.1. Шлицевое соединение

2)Высокая несущая способность.

3)Взаимозаменяемость.

4)Хорошее центрирование деталей.

Эти преимущества позволяют использовать соединения в условиях массового производства и при большой угловой скорости валов. Шлицевые соединения нашли широкое применение в высоконапряжённых машинах

(автотракторная промышленность, станкостроение, авиастроение,

сельхозмашиностроение). Соединения обеспечивают жёсткое фиксирование деталей в окружном направлении и допускают их взаимные осевые перемещения

(подвижные соединения).

Недостатки:

1)Концентрация напряжений (меньшая, чем у шпоночных соединений).

2)Относительная сложность изготовления.

9.2. Классификация и геометрия

По форме профиля зубьев различают три вида соединений: прямобочные,

эвольвентные и треугольные.

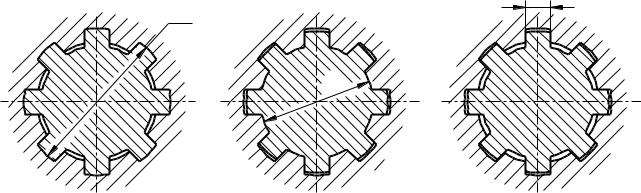

А) Соединения с прямобочными зубьями (рис. 9.2) наиболее распро-

странены в машиностроении. В зависимости от числа зубьев (z = 6…20) и их высоты предусмотрены три серии соединений: легкая, средняя и тяжелая. При переходе от легкой к тяжёлой серии увеличивается число зубьев, внешний диаметр и, как следствие, нагрузочная способность.

b

a) |

D б) |

в) |

|

|

d |

Рис. 9.2. Поверхности центрирования

Центрирование осуществляют по внешнему D (рис 9.2, а) или внутреннему d (рис. 9.2, б) диаметрам зубьев, а также по боковым поверхностям зубьев b (рис. 9.2, в). При центрировании по диаметрам соединение имеет минимальные зазоры по поверхностям диаметров D или d и ограниченный зазор по боковым сторонам.

По нецентрирующему диаметру предусмотрен значительный зазор.

Центрирование по диаметрам D и d обеспечивает высокую соосность вала и ступицы и применяется в соединениях, к которым предъявляются повышенные требования к точности вращения сопряжённых деталей (например, зубчатых колёс) для увеличения их долговечности.

Диаметр центрирования (D или d) выбирают, исходя из технологических условий. Проще и экономичнее центрирование по наружному диаметру D, так как центрирующие поверхности допускают точную и производительную обработку:

вала – круглым шлифованием, ступицы – протягиванием. Этот способ реализуется при твёрдости ступицы Н2 < 350 НВ. При Н2 > 350 НВ рекомендуется центрирование по d.

Центрирование по боковым граням b (рис. 9.2, в) обеспечивает более равномерное распределение нагрузки по зубьям. Поэтому его применяют в соединениях, подверженных реверсивным динамическим нагрузкам (например, в

скользящих шлицевых соединениях карданных валов автомобилей). Оно не гарантирует соосности вала и ступицы, но имеет высокую нагрузочную

способность.

Обозначение центрирующей поверхности в обозначении соединения ставят

на первом месте. Обозначение при центрировании по наружному диаметру:

D – z × d × D × b ; например, |

|

|

D – 8 × 36 × 40H8/h7 × 7F10/h9 |

ГОСТ 1139-80. |

|

Обозначение отверстия втулки: |

|

|

D – 8 × 36 × 40H8 × 7F10 |

ГОСТ 1139-80. |

|

Обозначение вала: |

|

|

D – 8 × 36 × 40h7 × 7h9 |

ГОСТ 1139-80. |

|

Рекомендуются при центрировании |

по диаметрам сопряжения |

|

H10/a11…H12/a11 по нецентрирующим диаметрам; их в обозначении допускается не указывать. Рекомендуемые посадки приведены в [2, 5]. Основные размеры прямобочных шлицевых соединений приведены в прил. 20 и в [5,11].

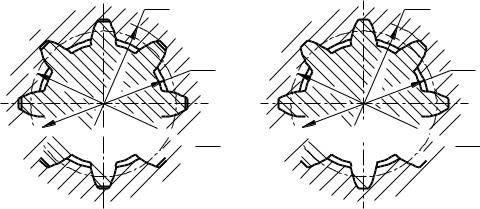

Б) Соединения с эвольвентными шлицами выполняют с центрированием по боковым граням b (рис. 9.3, а) или по наружному диаметру вала D (рис. 9.3, б).

Наиболее распространён первый способ центрирования.

a) |

D |

б) |

D |

|

|

||

|

d |

|

d |

dср

dср

dср

dср

Рис. 9.3. Эвольвентные шлицевые соединения

Эвольвентные соединения по сравнению с прямобочными:

1) более технологичны; более современная технология заключается в том,

что эвольвентные зубья протяжки и самого соединения можно изготовлять на зуборезных станках, отсюда:

2)более высокая точность, близкая к точности зубчатых колес;

3)более высокая прочность на смятие благодаря большей площади контакта

ибольшему числу зубьев и на изгиб благодаря рациональной форме зуба;

4)меньшая концентрация напряжений.

Недостатками являются более высокая стоимость протяжек и трудоёмкость шлифования эвольвентных зубьев. Эвольвентные шлицевые соединения получили преимущественное применение в экономически развитых странах. Обозначение соединения:

– при центрировании по боковым сторонам зубьев:

D × m × (посадка по b);

– при центрировании по наружному диаметру:

D × (посадка по D) × m; например,

50 × H7/g6 × 2 ГОСТ 6033-80.

Основные размеры эвольвентных шлицевых соединений приведены в [5,9].

В) Соединения с треугольными зубьями (рис. 9.4) стандартизированы, их применяют, главным образом, как неподвижные при тонкостенных втулках, а

также в соединениях стальных валов со ступицами из легких сплавов, в

приборостроении. Это соединение имеет большое число мелких зубьев.

Соединение центрируют по боковым сторонам зубьев, их размеры выполняют по отраслевым стандартам.

O

Рис. 9.4. Треугольные шлицы

9.3. Проектирование и расчёт соединений

Основные размеры (наружный диаметр D и длину l) шлицевого соединения задают при конструировании вала. Длину соединения принимают не более 1,5D;

при большей длине ступицы существенно возрастают неравномерность распределения нагрузки вдоль зубьев и трудность изготовления.

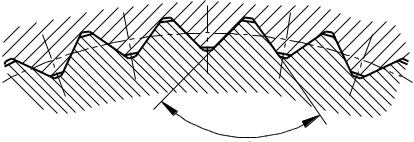

Основными критериями работоспособности шлицевых соединений является сопротивление рабочих поверхностей зубьев смятию и коррозионно-

механическому изнашиванию. Коррозионно-механическое изнашивание возникает при очень малых колебательных относительных перемещениях сопряженных поверхностей, возникающих при изгибе и скручивании вала. Соединение,

нагруженное только крутящим моментом Т (муфта) на износ не рассчитывают.

А) Расчёт по напряжениям смятия. Расчётная схема приведена на рис. 9.5.

f

|

Ft |

dm |

см |

|

d |

T

D

D

Рис.9.5. Расчётная схема прямобочных шлицев

Условие прочности:

|

|

|

2T |

|

T |

[ |

|

], |

(9.4) |

|

см |

dm z h l |

SF l |

см |

|||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

где dm – средний диаметр; |

|

|

|

|

|

|

|

|

|

|

dm 0,5(D d ); |

dm mz для эвольвентных зубьев; |

(9.5) |

||||||||

h – рабочая высота профиля зубьев; |

|

|

h 0,5(D d) 2 f ; |

h m для эвольвентных зубьев; |

(9.6) |

f – координата фаски;

l – рабочая длина зубьев;

– коэффициент, учитывающий неравномерное распределение нагрузки между зубьями и вдоль зубьев; = 0,7…0,8;

SF – удельный суммарный статический момент площади рабочих поверхностей в мм3/мм; принимается для прямобочных шлицевых соединений из

прил. 20 или из [5].

Допускаемые напряжения смятия назначают в зависимости от назначения машины и специфики эксплуатации. Значения [ см ] для изделий общего машиностроения и подъёмно-транспортных устройств приведены в прил. 21.

Пример 9.1. Подобрать и проверить на смятие прямобочное шлицевое со-

единение по следующим исходным данным: диаметр вала d = 60 мм, крутящий момент на валу Т = 2000 Н м. Втулка стальная твёрдостью Н2 < 350 НВ. Соеди-

нение неподвижное. Условия эксплуатации средние. Привести обозначение со-

единения с центрированием по d.

Решение.

Допускаемое напряжение смятия [ см] = 80 МПа (прил. 21). Длина ступицы l = (1,2…1,5) 60 = 72...90 мм. Принимаем l = 80 мм (прил. 15). Принимаем прямобочное шлицевое соединение 8 × 62 × 68 × 12 с f = 0,5 мм и SF = 520 мм3/мм

(прил. 20). Рабочие напряжения смятия:

|

|

|

2000 103 |

|

|

||

|

см |

|

|

|

48,1МПа [ |

см |

] 80МПа. |

|

|

||||||

|

|

520 |

80 |

|

|||

|

|

|

|

|

|||

Вывод. Прочность достаточна. Принято соединение d – 8 × 62H8/e8 × 68

H10/a11 × 12F10/f8 ГОСТ 1139-80.

Пример 9.2. Подобрать и проверить на смятие эвольвентное шлицевое со-

единение по следующим исходным данным: расчётный диаметр D = 70 мм, кру-

тящий момент на валу Т = 3200 Н м. Втулка стальная твёрдостью Н2 > 350 НВ .

Соединение неподвижное. Условия эксплуатации хорошие. Привести обозначе-

ние соединения с центрированием по b.