Методички / Курс деталей машин

.pdf17.4. Оценка и применение

Ремённая передача является одним из старейших типов механических передач, сохранивших своё значение до настоящего времени. Оценку ремённой передачи и других передач выполняют в сравнении с наиболее распространёнными зубчатыми передачами.

Достоинства:

1.Простота конструкции и эксплуатации.

2.Возможность передачи движения на значительные расстояния (до 15 м).

3.Плавность и бесшумность работы.

4.Самопредохранение от перегрузки.

Недостатки:

1.Большие габариты (в 5 раз).

2.Значительная нагрузка на валы и опоры (в 2…3 раза).

3.Некоторое непостоянство передаточного отношения.

4.Низкая долговечность ремня (Н = 1000…5000 ч).

Ремённую передачу применяют как понижающую передачу, а также для смягчения колебаний нагрузки и для перекрытия больших межосевых расстояний.

Мощность обычно не превышает 50 кВт. В комбинации с другими передачами ремённую передачу используют в быстроходной ступени, устанавливая ведущий шкив на вал двигателя. Применяют ремённые передачи в металлорежущих станках, автомобилях, сельскохозяйственных машинах, в приводах грузоподъёмных, строительных, путевых и других машин.

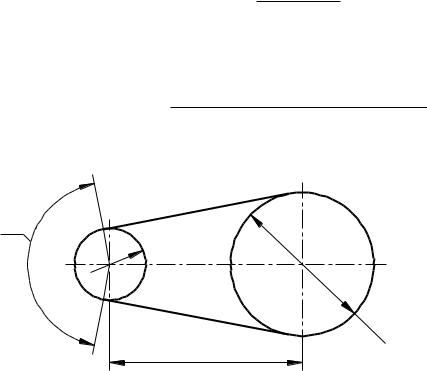

17.5. Кинематика и геометрия

Вследствие упругого скольжения скорость ведомого шкива меньше

скорости ведущего:

υ2 υ1(1 s) или d2 n2 d1n1(1 s), |

(17.1) |

где s – коэффициент скольжения; s = 0,01…0,02; d1 и d2 - диаметры малого и большого шкивов.

a) |

|

F |

|

б) |

ω1 |

F |

|

|

|

|

|

||

|

|

0 |

|

T1 |

|

2 |

|

|

|

|

|

|

|

O |

|

|

|

|

|

O |

d1 |

|

F |

|

d1 |

|

F |

|

|

0 |

|

|

|

1 |

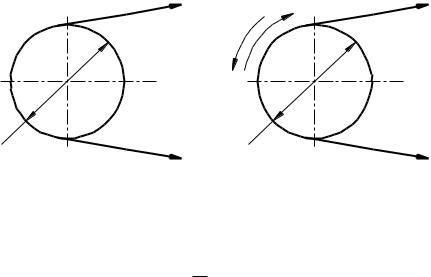

Рис. 17.6. Усилия в ветвях |

|

|||||

MO 0; |

(F1 |

F2 ) d1 |

T1, |

|

откуда |

|

|

|

|

2 |

|

|

|

F |

F |

T |

Ft . |

|

(17.6) |

|

d |

|

|||||

|

|

|

|

|

|

|

При установлении связи между усилиями исходят из предположения, что длина ремня остается неизменной как в ненагруженной, так и в нагруженной передаче. Следовательно, дополнительная вытяжка ведущей ветви компенсируется равным сокращением ведомой ветви. Равные деформации вызываются равными силами F:

F FO F ; |

(17.7) |

F FO F . |

(17.8) |

Из равенств (17.7) и (17.8) следует: |

|

F F FO . |

(17.9) |

А из равенств (17.6) и (17.9) находят искомые соотношения: |

|

F FO Ft / ; |

(17.10) |

F FO Ft / . |

(17.11) |

Таким образом, в нагруженной передаче усилие в ведущей |

ветви |

увеличивается на половину полезной нагрузки Ft . Уравнения (17.10) и (17.11) не вскрывают тяговой способности передачи, которая связана с величиной трения между ремнем и шкивом. Такая связь установлена Эйлером в виде:

F / F e f , |

(17.12) |

|

1 |

2 |

|

где е – основание натурального логарифма;

Значение полезного напряжения t влияет на долговечность примерно так же, как и o. При указанных значениях o допустимое значение t не превышает

2…2,5 МПа. |

|

|

|

|

|

|

Б) Напряжение от центробежной силы: |

|

|||||

|

|

|

υ |

F / A υ . |

(17.20) |

|

|

|

|

υ |

|

|

|

Если |

для оценивания |

значений |

напряжений |

от центробежных сил |

||

приблизительно принять = 1000 кг/м3, то: |

|

|||||

при |

υ = 10 м/с |

υ = 0,1 |

МПа; |

|

||

при |

υ = 20 м/с |

υ = 0,4 |

МПа; |

|

||

при |

υ = 40 м/с |

υ = 1,6 |

МПа. |

|

||

Таким образом, для наиболее распространенных на практике тихоходных (υ < 10 м/с) и среднескоростных (υ < 20 м/с) ремённых передач влияние υ несущественно.

В) Напряжение изгиба при огибании ремнем шкивов определяют по закону

Гука: |

|

|

|

|

|

|

|

и E, |

(17.21) |

||

где – относительное удлинение наружных волокон. |

|

||||

При чистом изгибе: |

|

|

|

|

|

|

|

|

y / r , |

|

|

где y – расстояние от нейтрального слоя; |

|

||||

r – радиус кривизны нейтрального слоя. |

|

||||

Для ремня: y = δ/2; |

r = d/2, откуда: |

|

|||

|

|

|

и |

E δ . |

(17.22) |

|

|

|

d |

|

|

|

|

|

|

|

|

Приняв Е = 100 МПа (Е = 80…100 МПа для резинотканевых ремней), |

|||||

оценивают значения напряжений от изгиба ремня: |

|

||||

при |

d/δ = 100 |

и = 1 МПа; |

|

||

при |

d/δ = 50 |

и = 2 МПа; |

|

||

при |

d/δ = 25 |

и = 4 МПа. |

|

||

Реальные отношения d/δ ближе к нижней цифре, следовательно,

напряжения изгиба являются наиболее опасными для работоспособности ремня.

Приведенные цифры это подтверждают. Суммарное максимальное напряжение в ведущей ветви в месте набегания ремня на малый шкив:

max 1 v и 1 0,5t v и . |

(17.23) |

17.8. Долговечность ремня

Опыт эксплуатации ремённых передач показал, что их работоспособность ограничена тяговой способностью и долговечностью ремня. В первом случае ремень теряет тяговую способность из-за буксования в связи с недостаточной прочностью сцепления ремня со шкивом. Во втором случае выход из строя передачи связан с усталостным разрушением ремня.

Тяговая способность – сложный критерий, учитывающий прочность материала ремня и его способность к сцеплению с материалом шкива. Параметры этого критерия рассчитывают на основании экспериментальных данных (см. п.

17.9). Долговечность (ресурс) определяют по формуле:

H |

( y / max )m 107νи |

, |

(17.24) |

|

|||

|

3600(υ / l)zш |

|

|

где y – предел выносливости; для клиновых ремней y = 9 МПа при m = 11; m – показатель степени кривой выносливости;

107 – базовое число циклов;

νи – коэффициент, зависящий от отношения р/ и; при р/ и = 0,5 νи = 2; υ – скорость ремня в м/с;

l – длина ремня в м;

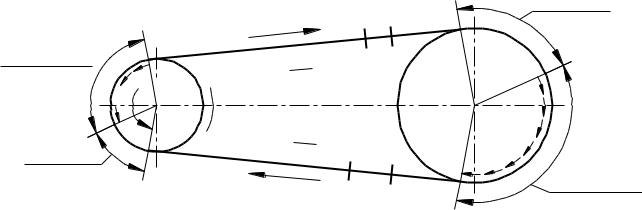

zш – число шкивов; на рис. 17.1 и 17,6 zш = 2:

max p и , |

(17.25) |

||||

р – напряжение растяжения, которое складывается из напряжения в |

|||||

ведущей ветви и напряжения от центробежных сил; |

|

||||

|

|

|

F1 |

υ 2. |

(17.26) |

p |

|

||||

|

|

A |

|

||

|

|

|

|

||

из двигателя, испытуемой передачи и нагрузочного устройства. Нагрузку передачи выражают в виде безразмерного коэффициента тяги:

Ft / Fo t / o . |

(17.27) |

M

Рис. 17.9. Схема экспериментальной установки

Коэффициент тяги позволяет судить о том, какая часть предварительного натяжения ремня F используется полезно для передачи нагрузки Ft, то есть характеризует степень загруженности передачи. В экспериментальной установке измеряют моменты на валах и частоты вращения, по которым определяют КПД и коэффициент скольжения из формул:

T T u ; |

T / T u. |

(17.28) |

|

s |

n1 n2 |

. |

(17.29) |

|

|||

|

n1 |

|

|

Втиповой экспериментальной передаче задаются следующими условиями:

1)передача открытая горизонтальная;

2)нагрузка спокойная, без толчков и ударов;

3)передаточное отношение u = 1, то есть = 180 ;

4)скорость ремня υ = 10 м/с.

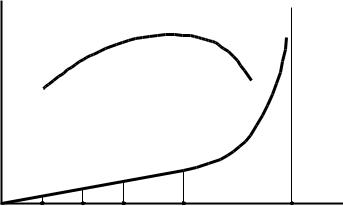

Условия работы, отличные от типовых, учитывают поправочными коэффициентами. По результатам испытаний строят график (рис. 17.10), на котором по оси ординат откладывают коэффициент скольжения s и КПД , а по оси абсцисс – коэффициент тяги . На начальном прямолинейном участке кривой скольжения наблюдается упругое скольжение. Этот участок соответствует закону Гука. Дальнейшее увеличение нагрузки приведёт к частичному, а затем и полному буксованию.

Рабочую нагрузку о выбирают вблизи перехода прямолинейного участка в криволинейный. Этому значению соответствует максимальный КПД, который

|

|

|

|

|

|

|

s |

|

|

|

|

|

|

|

|

s |

|

Полное буксование |

|

|

Холостой ход |

|

|

|

|

||

|

|

|

|

|

||

0 |

0,1 |

0,2 |

0,3 |

0 |

max |

|

|

Рис. 17.10. Кривые скольжения |

|

||||

17.10. Допускаемые полезные напряжения

достаточно высок ( = 0,94…0,96). Рабочий коэффициент тяги на основании кривых скольжения выбирают: о = 0,4…0,5 для плоскоремённых передач с прорезиненным ремнем; о = 0,6…0,7 – для клиноремённых передач. При расчёте по тяговой способности допускаемое полезное напряжение для типовой передачи определяют из формулы (17.27) с учётом кривых скольжения:

[ |

|

] |

2 o o |

, |

(17.30) |

t.o |

|

||||

|

|

S |

|

||

|

|

|

|

||

где S – запас тяговой способности по буксованию; S = 1,2…1,4. |

|||||

Переход к допускаемым полезным напряжениям для проектируемой |

|||||

передачи производят с помощью корректирующих коэффициентов: |

|||||

t. t.о C Cυ C p Co , |

(17.31) |

||||

где С – коэффициент угла обхвата; С = 1 при |

= 180 ; С < 1 при < 180 ; |

||||

Сυ – скоростной коэффициент, он учитывает уменьшение прижатия ремня к шкиву под действием центробежных сил; Сυ = 1 при υ = 10 м/с; Сυ = 0,95 при υ = 15 м/с;

Ср – коэффициент режима нагрузки;

( l ( d d )) ( d d ) .

( l ( d d )) ( d d ) .

T

T