Методички / Курс деталей машин

.pdf

|

|

e |

|

|

|

e |

|

|

|

δ |

|

ω |

, |

|

|||||

|

|

|

|

|

|

(23.18) |

|||

|

|

|

|

кр |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

ωm |

|

|

||||||

|

|

|

|

|

|

ω |

|

|

|

|

|

|

|

|

|

|

|

||

В формуле (23.18) принято обозначение ω 1/(m).Критическая угловая

кр

скорость

|

|

|

|

|

|

|

|

g |

g |

|

|||

ω |

|

|

|

|

, |

(23.19) |

|

|

|

||||

кр |

G δ |

|

||||

|

|

|

||||

|

|

|

|

ст |

|

|

где δст – статический прогиб вала от действия веса G (δст = G/g).

Анализ уравнения (23.18) показывает, что с увеличением угловой скорости при ω < ωкр прогибы вала возрастают (рис. 23.10) и при ω = ωкр прогибы возрастают неограниченно (наступает резонанс). При дальнейшем увеличении ω за критический режим, когда ω > ωкр, система при разгоне перейдет зону резонанса и снова стабилизируется. Во избежание поломок зону резонанса следует проходить быстро. При ω >> ωкр δ = - e, то есть в закритической зоне

центр тяжести несбалансированной массы приближается к геометрической оси вращения.

δ

e ωкр

ω

ω

Рис. 23.10. Зависимость прогиба от угловой скорости

За пределы вибрационной устойчивости обычно принимают для жёстких

(тихоходных) валов работу в докритической зоне, когда ω 0,7ωкр, для гибких

(быстроходных) валов рекомендуют ω 1,3ωкр, обычно (2…3)ωкр.

Вопросы для самоподготовки

1.Чем отличается вал от оси?

2.Какие Вы знаете конструкции валов?

3.Приведите обоснование ступенчатой конструкции вала.

4.В чём заключается ориентировочный расчёт валов?

5.Перечислите этапы приближённого расчёта валов.

6.По каким циклам изменяются нормальные и касательные напряжения?

7.Для каких сечений выполняется уточнённый расчёт вала?

8.Зачем нужна проверка на жёсткость и по каким параметрам она выполняется?

9.Что может быть причиной колебаний валов?

10.При каких угловых скоростях должны работать валы во избежание

резонанса?

Вопросы, выносимые на экзамен

1.Валы и оси. Общие сведения. Материалы. Основные критерии работоспособности и расчёта. Основные конструкции валов.

2.Проверочный расчет валов на жёсткость (изгибную и крутильную).

3.Виды расчёта валов на прочность и усталость: ориентировочный,

приближенный, уточненный.

Экзаменационные задачи

Задача №40

Определить ориентировочным способом и округлить по стандарту диаметр

вала в опасном сечении. Назначить диаметры соседних участков вала.

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Мощность Р1, кВт |

4 |

6 |

8 |

10 |

12 |

20 |

|

Частота вращения n1, об/мин |

50 |

100 |

150 |

200 |

250 |

50 |

|

Допускаемое касательное напряжение [ ], МПа |

10 |

15 |

20 |

20 |

15 |

10 |

|

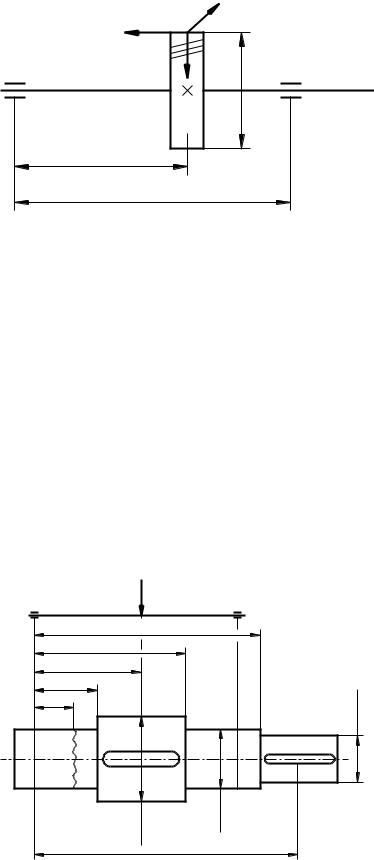

Задача №41

Рассчитать приближённым способом диаметр вала d в опасном сечении.

Определить реакции опор и построить эпюры изгибающих моментов. Угол зацепления w = 20 .

F |

Ft |

a |

|

F |

|

r |

|

|

1 |

|

d |

80

120

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Окружное усилие Ft, кН |

4 |

6 |

8 |

10 |

12 |

15 |

|

Радиальное усилие Fr, кН |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

|

Осевое усилие Fa, кН |

3 |

4 |

5 |

6 |

7 |

8 |

|

Диаметр d1, мм |

40 |

45 |

50 |

60 |

70 |

75 |

|

Допускаемое нормальное напряжение [ ], МПа |

50 |

55 |

60 |

55 |

50 |

60 |

|

Задача №42

Определить коэффициент запаса в заданном сечении вала. Сделать вывод.

Построить эпюры изгибающего и вращающего моментов.

|

F |

|

130 |

85 |

|

60 |

|

35 |

|

x |

6 |

|

40p |

|

Ж |

50s6 |

Ж45k 6 |

Ж |

150 |

|

Наименование параметра |

|

|

|

Вариант |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

||||||

Действующая сила F, кН |

|

3 |

4 |

4,5 |

5 |

7 |

9 |

Крутящий момент Т, Н·м |

|

210 |

80 |

190 |

100 |

250 |

110 |

Расстояние до расчётного сечения х, мм |

|

60 |

85 |

150 |

35 |

60 |

130 |

Расчётный диаметр d, мм |

|

50 |

45/50 |

40 |

45/50 |

50 |

40/45 |

Материал — сталь |

|

45 |

40Х |

45 |

40Х |

45 |

40Х |

Вид концентратора (1 – напрессовка, 2 |

– |

2 |

1 |

2 |

1 |

2 |

1 |

шпоночная канавка) |

|

||||||

|

|

|

|

|

|

|

|

Примечание. Недостающими данными задаться.

Лекция №22

Тема 24: Опоры валов и осей

Назначение опор – направлять движение поддерживаемых ими валов и осей и воспринимать действующие на эти детали усилия. Опоры воспринимают радиальную нагрузку Fr (в этом случае они называются подшипниками), осевую

Fa (подпятники) и передают их на корпус или раму машины. Их универсальный термин – подшипники.

Подшипники классифицируют:

1.По виду трения:

1.1.Подшипники скольжения, у которых шейка вала скользит по поверхности подшипника; поверхности трения разделены слоем смазки различной толщины.

1.2.Подшипники качения, у которых между опорными поверхностями устанавливают шарики или ролики, снижающие потери на трение.

2.По воспринимаемой нагрузке различают подшипники:

2.1.Радиальные – воспринимают радиальную нагрузку – Fr;

2.2.Упорные – воспринимают осевую нагрузку – Fa;

2.3.Радиально–упорные и

2.4.Упорно–радиальные – воспринимают радиальную и осевую нагрузки.

Все типы подшипников широко распространены.

Тема 25: Подшипники скольжения

25.1.Виды трения

Вприроде и технике встречаются следующие виды трения:

1. Полусухое, не требующее или не имеющее смазочного материала, кроме влаги, адсорбированной поверхностью (капрон, фторопласт) либо при наличии

может развиваться только в суживающимся зазоре, который принято называть

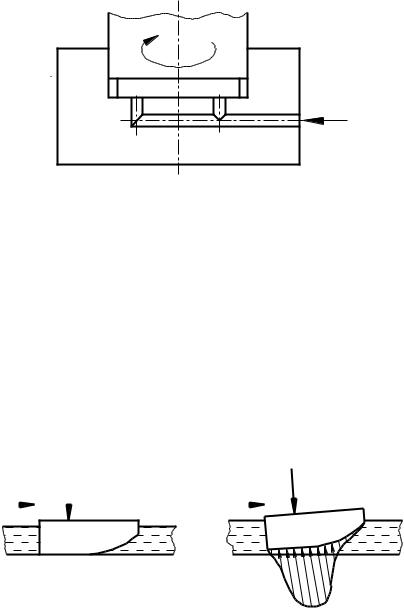

клиновым. На рис. 25.3 показаны две пластины А и Б, залитые маслом и нагруженные силой F. Пластина А движется относительно пластины Б со скоростью υА. Если скорость υА мала (υА < υкр), то пластина А соскабливает смазку с пластины Б (рис. 25.3, а). При этом образуется режим полужидкостного трения.

ω |

Рис. 25.2. Гидростатический подпятник

При достаточно большой скорости (υА > υкр) пластина А поднимается в масляном слое и принимает наклонное положение подобно глиссирующему катеру на воде (рис. 25.3, б). Между пластинами образуется суживающийся зазор,

заполненный маслом, а движение происходит в условиях жидкостного трения.

Жидкость запрессовывается под пластину А и прогоняется через зазор,

приобретая переменное по длине давление р, уравновешивающее внешнюю нагрузку

F. |

|

а) |

|

|

|

б) |

|

|

|

υ υкр |

|

F |

υ υкр |

F |

|||

|

|

|||||||

|

|

|

|

|

А |

|

|

А |

|

|

|

|

|

|

|

||

Б |

p |

Б |

|

|

Рис. 25.3. Давление в масляном клине

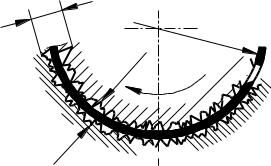

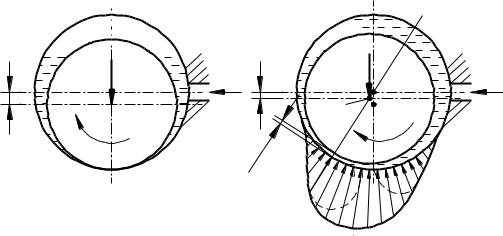

В радиальных подшипниках (рис. 25.4) клиновая форма зазора свойственна самой конструкции подшипника. Она образуется за счет смещения центров цапфы вала и вкладыша. При угловой скорости ω < ωкр (рис. 25.4, а) образуется

2.Масло требуемой вязкости должно непрерывно заполнять зазор.

3.Скорость относительного движения поверхностей должна быть достаточной для того, чтобы в масляном слое создалось давление, способное уравновесить внешнюю нагрузку.

Невыполнение любого из трёх условий приводит к образованию граничного или полужидкостного трения. Так, в конструкции плоского подпятника (рис. 25.2)

отсутствует клиновой зазор и жидкостное трение обеспечить невозможно. Для образования клинового зазора опорной поверхности подпятнику придают специальную форму.

При определённых условиях вместо масла можно применять воду или даже воздух, обладающие вязкостью. В последнем случае подшипники называются аэростатическими и аэродинамическими.

Режим жидкостного трения нарушается, если значения ω и р выходят за допускаемые пределы, например, в периоды пусков и остановов, при переменных режимах нагрузки, что является существенным недостатком подшипников скольжения по сравнению с подшипниками качения. Для подшипников скольжения рекомендуется одна из посадок: H7/f8; H7/e8; H9/e7; H9/d9.

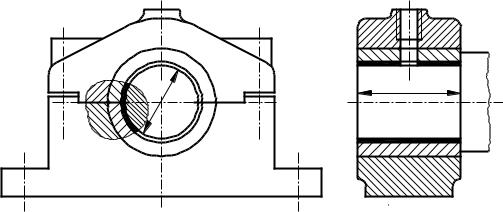

Подшипник скольжения состоит из корпуса, чаще разъёмного, и вкладыша,

на который наносится фрикционный слой (рис. 25.5).

d |

l |

|

Рис. 25.5. Подшипник скольжения

25.3. Вязкость

При назначении вязкости используется закон Ньютона. За единицу

динамической вязкости принята вязкость среды, касательное напряжение в которой при ламинарном течении и разности скоростей слоев, находящихся на расстоянии 1 м по нормали к направлению скорости, равной 1 м/с, равно 1 Па.

|

υ, откуда |

|

(25.3) |

|

h |

|

|

h1Па1мс |

|

||

|

1Пас. |

(25.4) |

|

υ 1м |

|

||

Как правило, в справочниках динамическая вязкость приводится при 80С |

|||

(100 С) и её величина входит в марку масла. Так, |

масло турбинное Т46 |

имеет |

|

вязкость = 45 10-3 Па с, масло индустриальное И-20А – = 18 10-3 Па с при t = 50 С.

Кинематическая вязкость – это отношение динамической вязкости смазочного материала к его плотности:

1Пасм31Hcм31кгмсм3м2

ν 1. (25.5)

1кгм21кгм2с21кгc

Например, масло Т46 имеет ν = (44…48) 10-6 м2/с, масло И-20А – ν =

(17…23) 10-6 м2/с при t = 50 С.

Вязкость масла и его несущая способность зависят от его температуры. Так,

вязкость индустриального масла И-20А при изменении температуры от 35 до

90 С падает почти в 15 раз, а при t = 150 С – в 100 раз.

При температуре выше 150С у большинства масел начинают испаряться летучие компоненты, масло теряет смазочные свойства, выделяются твёрдые продукты окисления (коксование масла), и оно становится неспособным создавать смазочный слой. Для повышения несущей способности подшипников скольжения снижают рабочую температуру масла принудительным циркуляционным смазыванием, увеличением зазора и др.

Масло

Масло