Методички / Курс деталей машин

.pdf

1.Необходимость нажимных устройств.

2.Большие нагрузки на валы и опоры.

3.Непостоянство передаточного отношения вследствие проскальзывания

катков.

Фрикционные передачи с постоянным передаточным отношением применяют преимущественно в кинематических цепях приборов для обеспечения плавности движения, бесшумности и безударного включения. Широкое применение получил фрикционный принцип в вариаторах. Однако передаваемые мощности обычно ограничивают пределом P = 10 кВт, так как при больших мощностях трудно обеспечить необходимую силу нажатия катков.

28.3. Скольжение в передаче

Скольжение во фрикционных передачах является причиной износа,

уменьшения КПД и непостоянства передаточного отношения. Различают три вида скольжения: упругое скольжение, буксование и геометрическое скольжение.

Упругое скольжение связано с упругими деформациями в зоне контакта.

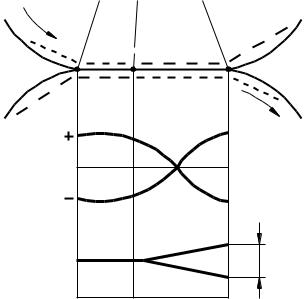

Под нагрузкой Fn первоначальный контакт по линии переходит в контакт по площадке шириной ав (рис. 28.3), величина которой зависит от упругости материала. Лишь на участке площадки контакта аб соблюдается равенство окружных скоростей поверхности катков. На участке бв образуется скольжение.

Это объясняется тем, что поверхностные слои ведущего катка до входа в контакт будут сжатыми, а после выхода из контакта – растянутыми, так как они испытывают сопротивление со стороны ведомого катка.

ω1 |

п |

s |

|

|

|

|

|

|

a |

б |

в |

пов |

|

ω2 |

2 |

|

|

0 |

|

|

|

1 |

|

υ |

|

υ1 |

|

s |

|

|

|

υ |

|

|

υ2 |

0 |

|

|

Рис. 28.3. Упругое скольжение |

||

По ширине площадки контакта бв меняется величина и направление поверхностных напряжений. На ведомом катке наблюдается обратная картина.

Это приводит к тому, что на площадке скольжения, ограниченной углами скольжения s , скорости будут различны: поверхность ведущего шкива движется со скоростью υ1 , ведомого - υ2 , меньшей, чем υ1 . Их разность υs υ1 υ2

составляет скорость скольжения. В точке б нарушается условие (28.1).

Соотношение между скоростями выражается в том же виде, что для ремённой передачи:

υ2 υ1(1 s) , или |

(28.6) |

||||

d2n2 d1n1(1 s) , откуда |

|

||||

u |

n1 |

|

d2 |

, |

(28.7) |

|

d (1 s) |

||||

|

n |

|

|

||

2 |

|

1 |

|

|

|

где s – коэффициент скольжения; s = 0,01…0,03 для пары неметаллический материал (резина, текстолит) по стали; s = 0,002 для стальных катков при работе в масле.

На величину площадки скольжения влияют материалы катков и величина нагрузки Ft . С увеличением нагрузки точка в приближается к точке а, дуга скольжения распространяется на всю дугу контакта и упругое скольжение

переходит в буксование. Формула (28.7) свидетельствует о непостоянстве передаточного отношения, так как содержит переменную величину s.

Геометрическое скольжение связано с неравенством скоростей на площадке контакта у ведущего и ведомого катков. Оно является решающим для фрикционных передач. Поиски новых форм тел качения часто связаны со стремлением уменьшить геометрическое скольжение.

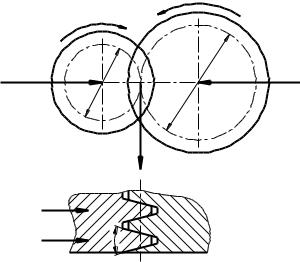

В лобовом вариаторе (рис. 28.4) окружная скорость на рабочей поверхности ролика постоянна по всей ширине его и равна υ1 . Скорость различных точек диска υ2 изменяется пропорционально расстоянию этих точек от центра (на краю диска υ2 υ2max ). Скорости υ1 и υ2 на линии контакта должны быть равны между собой.

Однако в данной конструкции равенство скоростей можно получить только для какой-то одной точки линии контакта. Эту точку P называют полюсом качения.

Через полюс качения проходит расчётная окружность диаметром d2 . Во всех других точках линии контакта наблюдается скольжение со скоростью υs υ1 υ2 .

Полюс качения располагается в середине линии контакта только при холостом ходе. При работе под нагрузкой он смещается от середины к периферии диска. Это объясняется уменьшением скорости ведомого звена вследствие упругого скольжения.

υ1

υ2 max

υ1=υ2

P

d2

d2

|

1 |

|

|

R |

|

Fn |

R2min |

F |

|

||

R2 x |

n |

|

|

|

|

|

R2 max |

|

Рис. 28.4. Геометрическое скольжение

28.4. Виды разрушения и критерии расчёта

При работе фрикционных пар происходят следующие виды разрушения рабочих поверхностей:

1)усталостное выкрашивание – в передачах, состоящих из стальных катков, работающих в масле при полужидкостном трении; это связано с действием переменных контактных напряжений (рис. 2.11 в лекции №2);

2)износ – в передачах, работающих без смазки;

3)задир поверхности связан с буксованием или перегревом передачи при больших скоростях и нагрузках в условиях недостаточной смазки.

Все перечисленные виды разрушения зависят от напряжений в месте контакта. Поэтому основным критерием работоспособности и расчёта является контактная прочность. При использовании неметаллических материалов ведется

расчёт по удельной нагрузке.

28.5. Расчёт по контактным напряжениям

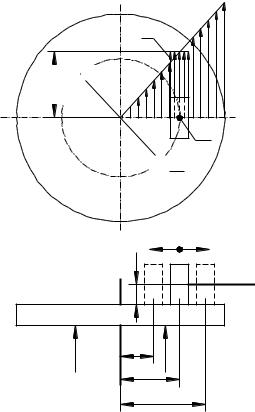

В цилиндрической фрикционной передаче расчёт ведут по контактным напряжениям при начальном контакте по линии в соответствии с формулой Герца:

Н |

q |

|

E |

|

|

|

|

, |

(28.8) |

||

|

2 (1 2 ) |

||||

где q – удельная нагрузка; |

|

|

|

|

|

|

q Fn / b , |

(28.9) |

|||

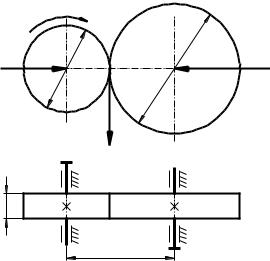

b – длина контактной площадки (ширина катка, рис. 28.1);

E – приведенный модуль упругости.

E |

2E1E2 |

; |

(28.10) |

||

E E |

|||||

|

|

|

|||

|

1 |

2 |

|

|

|

– приведенный радиус кривизны:

1 |

|

1 |

|

1 |

; |

|

|

d1 |

; |

|

|

|

d2 |

; |

(28.11) |

|

|

1 |

|

2 |

1 |

2 |

|

|

2 |

2 |

|

|

|||

|

|

|

|

|

|

|

|

||||||||

μ – коэффициент Пуассона.

Принимая μ = 0,3, получают формулу Герца, пригодную для расчёта передач со стальными и чугунными катками:

H 0, 418 |

|

qE |

|

. |

|

|

(28.12) |

|||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|||

Подставляя в формулу Герца параметры фрикционной передачи |

|

|||||||||

q |

Fn |

|

KFt |

|

K 2T1 |

, |

(28.13) |

|||

|

|

|

||||||||

|

b |

|

fb |

d1 fb |

|

|

||||

и пренебрегая скольжением, выводят зависимость диаметра малого катка d1 от межосевого расстояния:

a |

d1 d2 |

|

|

d1 d1u |

, |

|

откуда d |

2a |

. |

(28.14) |

||

2 |

|

2 |

|

|

|

1 |

u 1 |

|

||||

|

|

|

|

|

|

|||||||

Удельная нагрузка |

|

|

|

|

|

|

|

|

|

|

||

|

q |

|

K 2T1(u 1) |

|

KT1(u 1) |

; |

|

|

|

|||

|

|

|

2afb |

afb |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||

кривизна

1 |

|

2 |

|

2 |

|

|

2 |

|

|

1 |

|

|

|

2(u 1) |

|

(u 1)2 |

|

||||||||||||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

(28.15) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

d1 |

|

d2 |

|

|

|

d1 |

|

|

|

u |

|

|

|

d1u |

|

|

|

|

|

|

|

au |

|

|

|

||||||||||

Контактные напряжения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

Н |

0,418 |

КТ (u 1)3 E |

|

H . |

|

|

(28.16) |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

fbu |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Формула (11.21) пригодна только для проверочного расчета. Для вывода |

|||||||||||||||||||||||||||||||||||||

формулы проектного расчета вводят коэффициент ширины |

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

a b / a ; |

|

a 0,1...0, 4 . |

|

|

(28.17) |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Н 0,418 |

|

КТ (u 1)3 E |

|

|

H , |

|

|

|

|

откуда |

|

|||||||||||||||||||||||||

|

|

|

|

a |

2 f au |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,418 |

|

2 |

КТ1E |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

a (u 1) |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

(28.18) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

H |

|

f au |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Для металлической пары при работе в масле H =(2,5…3) HB МПа; для катков из текстолита H = 80…100 МПа.

28.6. Расчёт по удельной нагрузке

Для фрикционных передач с низкой прочностью материалов ограничивают нагрузку, приходящуюся на единицу длины, по условию:

q |

КТ1 (u 1) |

|

|

КТ1 (u 1) |

q . |

(28.19) |

||||

afb |

|

|

af a a |

|||||||

|

|

|

|

|

|

|||||

Отсюда межосевое расстояние |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

a |

КТ |

(u 1) |

|

(28.20) |

|||||

|

|

1 |

|

|

. |

|

||||

|

|

|

|

f q |

|

|||||

|

|

|

|

a |

|

|

|

|

|

|

qдоп. = 30…60 Н/мм – для чугуна по прессованной бумаге; qдоп. = 2,5…5 Н/мм – для чугуна по резине.

ЗАКЛЮЧЕНИЕ

Курс «Детали машин и основы конструирования», являясь общеинженерным, одновременно является вводным в курсы специальных дисциплин специальности «Подъёмно-транспортные, строительные, дорожные машины и оборудование». В дисциплинах «Грузоподъёмные машины», «Строительные

машины", «Путевые машины» и других рассчитывают соединения, передачи, валы, подшипники, муфты. При проектировании машин и механизмов определяют общее передаточное отношение механического привода и выполняют его разбивку по ступеням. Существенную роль в выборе вариантов привода машины играет механический коэффициент полезного действия.

Некоторые темы курса, например, «Цилиндрические зубчатые передачи» получили дальнейшее развитие в плане использования знаний по метрологии и стандартизации, теории механизмов и машин, материаловедения и технологии конструкционных материалов, степени точности и других.

Освоение теоретического курса, а также курсовое проектирование, выполнение лабораторных и самостоятельных работ, обеспечит серьёзную конструкторскую подготовку студентов, позволяющую качественно освоить специальные дисциплины.

Литература

1.Алгоритмы к программам по теории механизмов и деталям машин: Метод. указ. / Б.В. Глухов, Б.Е. Татаринцев. Новосибирск, 1991. 97 с.

2.Анурьев В.И. Справочник конструктора-машиностроителя. Т. 1-3. М., 2003.

3.Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб.

пособие. М., 2008. – 496 с.

4.Детали машин: Учебник / Под ред. О.А.Ряховского. М., 2003. – 464 с.

5.Детали машин. Проектирование: Учеб. пособие / Л.В.Курмаз, А.Т.Ско-

бейда. Мн., 2001. – 290 с.

6.Иванов М.Н. Детали машин: Учебник. М., 1991. – 383 с.

7.Иосилевич Г.Б. Детали машин: Учебник. М., 1988. – 368 с.

8.Конструирование деталей машин: Метод. указ. / Б.В. Глухов. Новосибирск,

1996. - 76 с.

9.Курсовое проектирование деталей машин: Учеб. пособие. / С.А. Чернавский, К.Н.Боков, И.М.Чернин и др. М., 2005. – 416 с.

10.Проектирование деталей машин: Метод. указ. / Б.В. Глухов. Новосибирск,

1995. - 64 с.

11.Проектирование механических передач: Учебник /С.А. Чернавский, Б.А. Снесарев, Б.С. Козинцев и др. М., 1984. 560 с.