Методички / Курс деталей машин

.pdf

Прямые валы различают: простые (ступенчатые и гладкие, сплошные и полые), торсионные и трансмиссионные. Последние два вида прямых валов передают только вращающий момент (изгибающий момент М = 0).

Рис. 23.2. Гибкий вал

Опорные участки валов и осей называются цапфами. Цапфа,

воспринимающая радиальные нагрузки, называется шейкой, реже – шипом.

Цапфа, воспринимающая осевую нагрузку, называется пятой.

23.2. Конструкции валов

А) Ступенчатая конструкция.

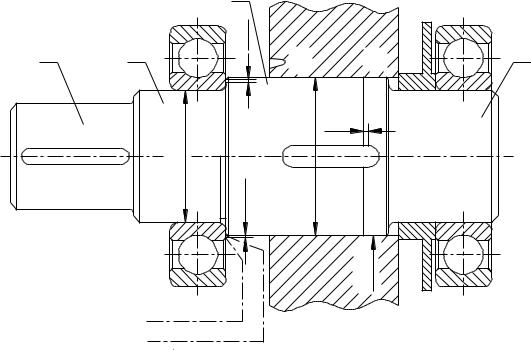

Такая конструктивная форма вала определяется условиями монтажа и посадками соединяемых с валом деталей. Ступенчатая конструкция вала (рис. 23.3) типична для редукторов общего машиностроения. Она имеет следующие обоснования:

так же, как и фаски, выбирают в зависимости от диаметра. Минимальную разность диаметров соседних участков определяют из условия обеспечения надёжного упора насаживаемой детали. Таким упором служит кольцевая площадка Д шириной не менее 1 мм. Шейки и другие посадочные поверхности шлифуют до шероховатости Rz = 10…3,2 мкм. Тяжело нагруженные валы шлифуют по всей длине.

Кольцевые проточки Г для выхода шлифовальных кругов глубиной

0,2…0,4 мм устраняют необходимость применения фасонных шлифовальных кругов, но существенно снижают усталостную прочность валов из-за значительной концентрации напряжений; их применяют в малонагруженных участках валов.

Для осевой фиксации подшипников на валах делают упорные буртики

(уступы, заплечики), высота которых должна обеспечить надёжный упор,

который обязателен для деталей длиной l меньше диаметра d (центрирование по торцу), и в то же время обеспечить демонтаж подшипника. По технологии ремонта для снятия подшипника с шейки вала лапки съёмника Е должны захватывать выступающее внутреннее кольцо подшипника по высоте не менее 1

мм. Практически разность диаметров соседних участков принимают d = 5…15

мм.

Подступичная часть (головка) 3 вала имеет наибольший размер. На усталостную прочность вала в месте посадки ступицы оказывает значительное влияние тип соединения с валом. При передаче крутящего момента основным шпоночным соединением посадка с небольшим натягом H7/p6 обеспечивает хорошее центрирование ступицы на валу. Передача нагрузки за счёт натяга

H7/r6 или H7/s6 разгружает шпонку, её ставят для надёжности окружной фиксации деталей.

С целью облегчения сборки шпоночного соединения часть подступичной части Н выполняют по посадке H7/h6. Для уменьшения концентрации напряжений от напрессовки необходимо проектировать специальную форму ступицы: кольцевые проточки К и монтаж ступицы с торцом Л, выходящим за торец головки. Участок 2 у правого торца вала также является шейкой вала.

прессовую посадку вала со ступицей назначают со смешанными предельными отклонениями, например, S7/k6.

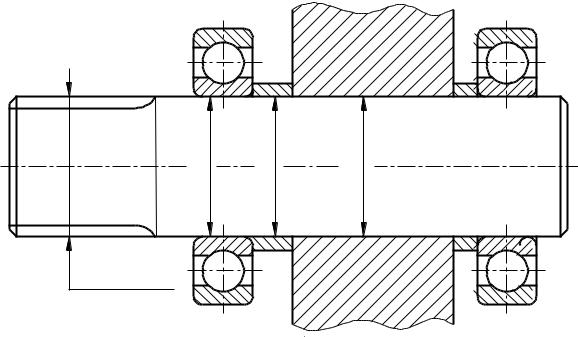

Таким образом, высокотехнологичная гладкая конструкция валов серьёзно конкурирует со ступенчатой и она в последнее время получила широкое распространение.

23.3. Причины отказов и критерии расчёта

А) Поломка является наиболее опасным видом отказа. Она составляет

40…50% случаев и происходит по следующим причинам:

–циклическое изменение напряжений изгиба;

–наличие концентраторов напряжений, связанных с конструктивной формой (переходное сечение) и технологическими дефектами;

–нарушение норм технической эксплуатации: неправильная регулировка подшипников, уменьшение необходимых зазоров и т.п.

Б) Износ шеек, а также его крайнее проявление: заедание (задир) и

выплавление вкладышей характерны для подшипников скольжения.

В) Недостаточная изгибная и крутильная жёсткость валов могут привести к концентрации нагрузки в зубчатом зацеплении, защемлению тел качения в подшипниках качения либо к разрыву масляной пленки в подшипниках скольжения.

Г) Для валов опасны изгибные и крутильные колебания, которые в состоянии резонанса могут привести к поломке вала. Таким образом, основными критериями работоспособности и расчёта валов являются:

1.Объёмная прочность и выносливость.

2.Жёсткость.

3.Виброустойчивость.

Прямые валы изготавливают из углеродистых и легированных сталей. Чаще других применяют сталь Ст5 для валов без термообработки, сталь 45 или 40Х для улучшенных валов, сталь 20 или 20Х для быстроходных валов на подшипниках скольжения, у которых шейки цементируют для повышения износостойкости.

диаметры шеек и головки. Конструкция вал–шестерня возможна при отношении диаметра вершин шестерни к диаметру головки

d d 2. |

(23.3) |

a1 г |

В процессе ориентировочного расчёта выполняется предварительное конструирование вала.

Пример 23.1. Выполнить ориентировочный расчёт редукторных валов по данным примера 11.1: крутящие моменты на валах Т1 = 161,9 Н·м, Т2 = 551,8 Н·м,

диаметр вершин шестерни da1 = 65,31 мм. Недостающими данными задаться.

Решение.

Диаметр головки быстроходного вала:

16161,9103

d3 38мм.

15

Принимаем диаметр головки dг = 38 мм (прил. 15). Проектируем ступенчатый вал. Принимаем диаметр шейки d = 30 мм [9]. Диаметр хвостовика dх

= 25 мм. Разность диаметров головки и шейки d = 38 - 30 = 8 мм.

Предварительно назначаем подшипники 206 со следующими характеристиками: d×D×B×r = 30×62×16×1,5 [9]. За вычетом двух координат фаcки подшипника 2r =

2·1,5 = 3 мм и двух координат фаски на головке (с = 1,5 мм [9]) заплечик для упора подшипника равен 2t = d – 2(r + c) = 8 – 3 – 2·1,5 = 2 мм. Ширины кольцевой площадки t = 1 мм достаточно для надёжного упора.

Отношение da1/ dг = 65,31/38 = 1,7. Принимаем конструкцию вал–шестерня.

Диаметр головки тихоходного вала:

16551,8103

d3 57,2мм.

15

Принимаем диаметр головки dг = 60 мм (прил. 15). Проектируем гладкий вал с хвостовым шлицевым участком.

23.5. Приближённый расчёт валов

Приближенный расчёт валов заключается в определении диаметров из расчёта при сложном напряженном состоянии, то есть по крутящему Т и

изгибающему М моментам. Вал обычно рассматривают как балку, шарнирно закрепленную в двух жёстких опорах. Такая модель формы вала и закрепления близка к действительности для валов, вращающихся в опорах качения.

Нагрузки от зубчатых колес, шкивов, звёздочек и т.п. деталей передаются на вал через поверхности контакта. В расчётах валов эти нагрузки для упрощения заменяют сосредоточенными эквивалентными силами, приложенными в середине ступицы. В процессе расчёта назначают расстояния между опорами,

которые в дальнейшем могут быть уточнены. По этим причинам расчёт называется приближённым. Последовательность расчета:

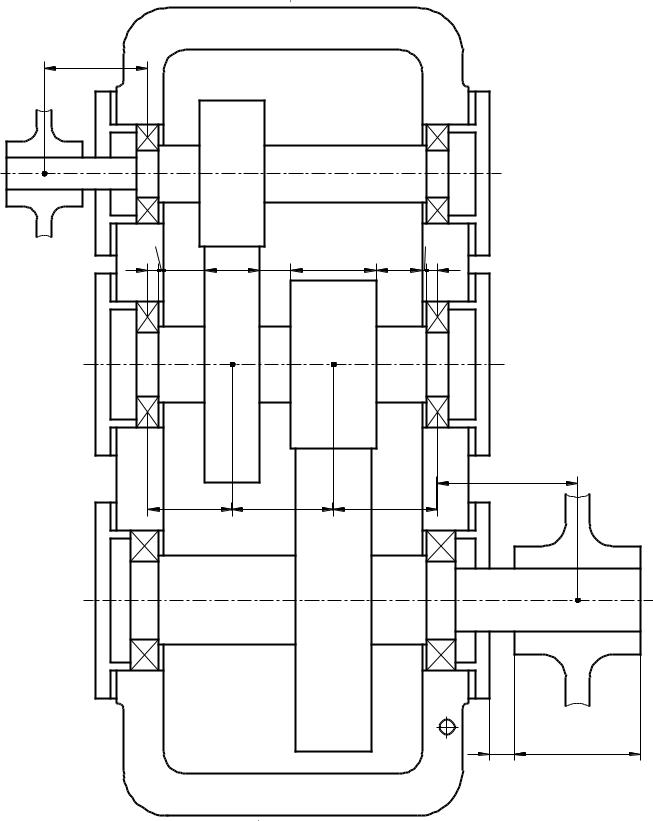

1.Выполняют эскизную компоновку, имеющую целью предварительное конструирование вала и корпуса редуктора и, прежде всего, определение расстояний между линиями действия всех сил (пример на рис. 23.5). Начинают компоновку с нанесения осей валов, контуров валов и деталей, на них закреплённых. Диаметры валов принимают по ориентировочному расчёту, для них назначают подшипники лёгкой серии. Затем намечают внутренние контуры редуктора, конструируют подшипниковые узлы и т.д.

2.Строят расчётную схему, в которой действующие силы (Fa и Ft) приводят

коси вала с добавлением сосредоточенного момента m = Fa·d/2 и вращающего момента Т. Расчётную схему разделяют на две схемы – от сил, действующих в направлении двух координатных осей.

3.Определяют реакции опор. Для этого используют два уравнения равновесия: моментное уравнение и уравнение проекций. Третье уравнение равновесия (второе моментное уравнение) используют для проверки.

4.Определяют изгибающие моменты и строят эпюры изгибающих моментов от сил, действующих в двух плоскостях.

5.Определяют суммарные изгибающие моменты в опасных (расчётных)

сечениях по формуле:

|

|

|

|

|

|

|

|

|

|

M M M. |

(23.4) |

|||

|

x |

y |

||

lкб |

|

|

|

|

|

|

|

4 |

2 |

|

1 |

|

2 |

4 |

|

B/2 |

b'2 |

b''1 |

B/2 |

|

|||

|

|

|

|

|

|

|

lкт |

|

l1 |

|

l2 |

|

l3 |

|

|

|

|

|

|

|

|

2 |

l ст |

Рис. 23.5. Эскизная компоновка двухступенчатого редуктора

6. Определяют приведенный момент:

M пр |

M 2 T 2 , |

(23.5) |

где – коэффициент соответствия циклов изменения касательного и нормального напряжений; при нереверсивной работе вала (пульсирующий цикл изменения касательных напряжений) = 0,7; при реверсивной работе

(симметричный цикл) = 1. Изгибные напряжения вала всегда изменяются по симметричному циклу.

7. Определяют диаметр вала в расчётном сечении (по наибольшему моменту

Мпр):

d |

|

32M |

|

|

|

|

|

пр |

(23.6) |

||||

|

|

, |

||||

3 |

|

[ |

] |

|

||

|

|

|

||||

|

|

1 |

|

|

|

|

где [ -1] – допускаемое изгибное напряжение; для валов из углеродистых и легированных сталей рекомендуется принимать [ -1] = 50…60 МПа.

В процессе приближённого расчёта окончательно назначают размеры валов и их предельные отклонения, допуски формы и расположения поверхностей, шероховатость поверхностей и т.п. Расчёт осей выполняют по формуле (23.6) по наибольшему изгибающему моменту М.

Пример 23.2. Выполнить приближённый расчёт промежуточного вала двухступенчатого коническо-цилиндрического редуктора по следующим исходным данным: крутящий момент TII = 84 Н·м, делительные диаметры колёс dm2 =171,77 мм; d1 = 65,57 мм; окружные усилия Ft1 =1032 Н, Ft2 = 2562 Н;

радиальные усилия Fr1 = 102 Н, Fr2 = 956 Н; осевые усилия Fa1 = 362 Н, Fa2 = 572

Н; расстояния между линиями действия сил: l1 = 70 мм, l2 = 60 мм, l3 = 50 мм.

Материал вала сталь 40Х, термообработка – улучшение. Работа нереверсивная.

Решение.

1) Составляем расчётную схему вала (рис. 23.6). На схеме нагружения валов действующие силы приложены в соответствии с кинематической схемой: силы на коническом колесе приложены в верхней точке, а на цилиндрической шестерне – в нижней точке зацепления. Окружные силы Ft показаны действующими в одном направлении, но они создают крутящие моменты противоположного направления.

Направление Ft1 определяет направление вращения вала. Сила Ft2 на шестерне