Методички / Курс деталей машин

.pdfРабочее изгибное напряжение зубьев солнечного колеса:

F1 = YF1Ft KF KFν/(b1m) = 3,9·1408·1,07·1,4/(24·4) = 85,7 МПа.

Изгибное напряжение зубьев сателлитов:

F2 = F1YF2/YF1 = 85,7·4,09/3,9 = 89,9 МПа.

Изгибное напряжение зубьев корончатого колеса:

F3 = F1YF3/ YF1 = 85,7·3,06/3,9 = 67,2 МПа.

Вывод. Изгибная прочность достаточна, так как рабочие изгибные напряжения меньше допускаемого напряжения F = 257 МПа.

Неуравновешенная сила, действующая на вал водила:

Fh = 0,2·2T1/(d1cosα) =0,2·2·161,9·103 /(100·cos20º) = 689 Н.

Сила, действующая на оси сателлитов:

F2h = 2Ft = 2·1408 = 2816 Н.

Частота вращения сателлитов:

n2h (n1 nh )z1 / z2 (646,7 182,2) 25 / 20 580,6об / мин.

Вопросы для самоподготовки

1.Каковы достоинства и недостатки планетарных передач и области их применения?

2.Чем обосновывается более высокая нагрузочная способность планетарных передач по сравнению с простыми?

3.Назовите звенья планетарного механизма.

4.Чем отличаются передаточное отношение и передаточное число в планетарной передаче?

5.Какие принимаются конструктивные меры по выравниванию нагрузки по сателлитам?

6.Каковы особенности расчёта планетарных передач по сравнению с простыми?

Вопросы, выносимые на экзамен

1.Планетарные передачи. Оценка и применение. Кинематические схемы.

2.Планетарные передачи. Силовые зависимости. Особенности расчёта на прочность.

Экзаменационная задача

Задача №38

Рассчитать межосевое расстояние и модуль простого планетарного

редуктора. Вычертить кинематическую схему редуктора.

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Мощность Р1, кВт |

7 |

11 |

16 |

20 |

25 |

28 |

|

Частота вращения n1, об/мин |

1460 |

2880 |

960 |

1462 |

2919 |

1470 |

|

Число зубьев z1 |

36 |

20 |

20 |

48 |

28 |

30 |

|

z2 |

18 |

20 |

30 |

24 |

42 |

30 |

|

z3 |

72 |

60 |

80 |

96 |

112 |

90 |

|

Число сателлитов nc |

3 |

4 |

5 |

3 |

4 |

5 |

|

Окружная скорость υ, м/с |

6 |

8 |

10 |

5 |

12 |

7 |

|

Допускаемое контактное напряжение [ Н], МПа |

500 |

450 |

900 |

400 |

600 |

1000 |

|

Примечание. Недостающими данными задаться.

Тема 20: Передача винт-гайка

20.1. Кинематика и силовые соотношения

Передача винт-гайка служит для преобразования вращательного движения в поступательное. Возможно и обратное преобразование при угле подъёма винтовой линии > 12 . В передачах используют пары винт-гайка трения скольжения или качения. Передачи скольжения имеют широкое применение вследствие простоты конструкции и отработанной технологии получения резьбы.

В целях повышения КПД используют резьбы с пониженным коэффициентом трения: трапецеидальную с рабочим углом профиля α = 15º и

Таким образом, передача винт-гайка позволяет получать большой выигрыш

в силе.

20.2. Оценка и применение

Достоинства:

1.Простота конструкции.

2.Высокая надёжность, плавность и точность хода.

3.Большое условное передаточное отношение, позволяющее иметь большой выигрыш в силе.

4.Возможность самоторможения.

Недостатки:

1. |

Большое трение в резьбе, что определяет: |

2. |

Высокий износ. |

3. |

Низкий КПД. |

В соответствии с изложенными достоинствами простая и надёжная |

|

конструкция передачи используется: |

|

1. |

Как силовая в грузоподъёмных механизмах, приводах систем управления |

и т.п., где реализуется выигрыш в силе. |

|

2. |

В кинематических передачах, где требуются точные перемещения – в |

механизмах настройки и измерительных приборах. |

|

В |

силовых механизмах наибольшее распространение получила |

трапецеидальная резьба, в механизмах прессов и прокатных станов – упорная резьба, в механизмах приборов – метрическая. В машинах специальности ПСДМ винтовые механизмы применяются:

–в противоугонных механизмах башенных и козловых кранов;

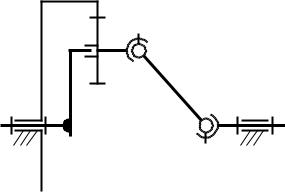

–в механизмах подъёма электромагнитов ВПО-3000, раскрытия крыльев стругов и дозаторов (рис. 20.2);

–во вспомогательных устройствах строительных и дорожных машин, в

домкратах и в других устройствах.

Впоследние годы получили распространение шарико-винтовые механизмы,

вкоторых между винтом и гайкой размещаются шарики. Механизмы имеют высокий КПД, так как приведенный коэффициент трения f = 0,005…0,01.

M

Рис. 20.2. Червячно-винтовая передача

20.3. Расчёт на износостойкость

Основным критерием работоспособности и расчёта ходовой резьбы является износостойкость. В целях уменьшения износа применяют

антифрикционные пары материалов: сталь – чугун, сталь – бронза и др. Для винтов применяют конструкционные углеродистые и легированные стали (стали

45, 50, 40Х, 65Г и др.), улучшенные, закалённые или азотированные. Гайки в ответственных изделиях выполняют из оловянистых бронз, например, из бронзы БО10Ф1.

Работоспособность передачи по износу оценивают условно по среднему давлению на рабочих поверхностях витков (рис. 20.3):

p |

Fa |

[ p], |

(20.4) |

d2 hz |

где h – рабочая высота профиля резьбы; z – число витков.

Для проектного расчёта формулу (20.4) преобразовывают, вводя обозначения:

H = H/d2 – коэффициент высоты гайки;

h = h/Ph – коэффициент высоты резьбы.

|

D |

H |

|

D1 |

δ |

Рис. 20.3. Винтовой пресс

Принимают H = 1,2…2,5. В ходовых винтовых парах неравномерность распределения нагрузки по виткам выравнивается вследствие приработки резьбы.

Поэтому здесь допускают более высокие гайки, чем в крепёжных изделиях.

Принимают коэффициент h = 0,5 – для трапецеидальной и прямоугольной резьб; h = 0,75 для упорной резьбы. Допускаемое давление [р] = 11…13 МПа для пары закалённая сталь – бронза; для пары незакалённая сталь – бронза [р] = 7…8

МПа; незакалённая сталь – чугун [р] = 5 МПа.

B формулу (20.4) вводят z |

|

H |

H d : |

|

|

||||||||||

|

|

|

|

||||||||||||

|

|

|

|

|

Ph |

|

Ph |

|

|

|

|

|

|

||

p |

Fa Ph |

|

|

|

|

Fa |

|

|

|

|

[ p], |

|

откуда: |

||

d |

P H |

d |

H |

d |

2 |

|

|||||||||

|

2 |

h h |

|

|

|

2 |

h |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

Fa |

|

. |

(20.5) |

|

|

|

|

|

2 |

h H [ p] |

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||

По среднему диаметру принимают стандартную резьбу. Высота гайки Н =

Нd2. После расчёта резьбы на износостойкость при необходимости рассчитывают винты на прочность и устойчивость, а элементы гайки – на сжатие, срез и смятие.

Пример 20.1. Определить диаметр трапецеидальной резьбы передачи винт-

гайка по следующим исходным данным: осевая нагрузка Fa = 3000 Н.

Недостающими данными задаться.

Решение.

Принимаем антифрикционную пару закалённая сталь - бронза с допускаемым давлением [р] = 12 МПа. Коэффициент высоты резьбы h = 0,5.

Коэффициент высоты гайки принимаем H = 1,5. Средний диаметр резьбы:

d2 |

|

3000 |

|

|

10,3мм. |

|

|

|

|

|

|||

0,5 1,5 |

|

|||||

|

|

12 |

||||

Принимаем резьбу Tr12×3 c наружным диаметром d = 12 мм, внутренним диаметром d2 = 10,5 мм и шагом P = 3 мм.

Вопросы для самоподготовки

1.Как работает передача винт-гайка?

2.Какие материалы применяют в передаче?

3.Какие резьбы используются в передаче?

4.Каковы достоинства передачи винт-гайка?

5.По какому критерию и по какому параметру рассчитывают передачу винт-

гайка?

Вопросы, выносимые на экзамен

1.Передачи винт-гайка. Кинематика и силовые соотношения.

2.Передачи винт-гайка. Оценка и применение. Особенности расчета не износостойкость.

Экзаменационная задача

Задача №39

Рассчитать винт домкрата на износостойкость. Привести эскиз с

обозначением резьбы.

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Осевая нагрузка Fa, кН |

20 |

25 |

30 |

40 |

50 |

60 |

|

Вид резьбы (1 – трапецеидальная, 2 – упорная) |

1 |

2 |

1 |

1 |

2 |

1 |

|

Материал винта (1 – закалённая сталь, 2 – незакалённая сталь) |

1 |

2 |

2 |

2 |

1 |

1 |

|

Материал гайки (1 – бронза, 2 – чугун) |

1 |

1 |

2 |

2 |

2 |

1 |

|

Примечание. Недостающими данными задаться.

Лекция №20

Тема 21: Волновые зубчатые передачи

21.1. Принцип работы

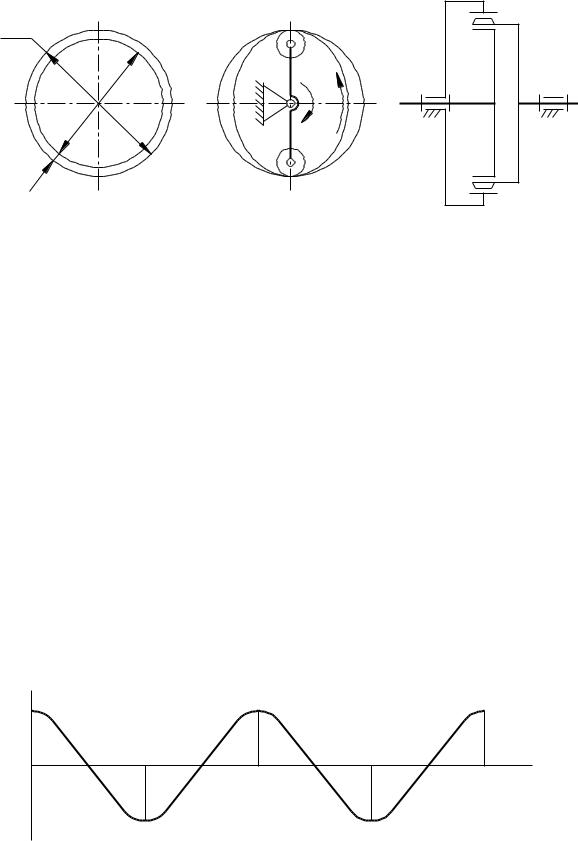

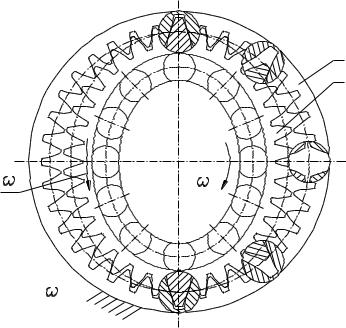

Волновая передача – механизм, в котором движение между звеньями передаётся перемещением волны деформации одного из звеньев. Передачу можно рассматривать как разновидность планетарной передачи типа k–h–v (рис. 21.1),

имеющей водило h в виде волнового генератора, жёсткого колеса b с внутренними зубьями и одного, двух или трёх сателлитов (количество волн), совмещённых с универсальным двойным шарниром в виде гибкого колеса g c наружными

зубьями (рис. 21.2, в).

b

h g

Рис. 21.1. Передача типа k–h–v

Принцип волнового деформирования был предложен А.И. Москвитиным в

1944 г. для фрикционной передачи с электромагнитным генератором волн.

В. Массером (США) в 1959 г. волновой принцип был развит в виде зубчатой передачи с механическим генератором волн, которая и получила наибольшее применение.

Волновая зубчатая передача (ВЗП) представляет собой передачу внутреннего зацепления двух соосных прямозубых колёс (рис. 21.2, а).

Делительные диаметры колёс различаются на величину 2w0: |

|

db dg w , |

(21.1) |